通用液压试验台测控系统的设计

王庆祝,刘印玮,刘胜韬

(1河北科技师范学院,河北秦皇岛,066004;2中国石油管道秦皇岛输油气分公司)

随着液压工业的发展,液压技术在各种机械中发挥着越来越重要的作用。由于液压系统的组成、功能日益复杂,因而发生故障的机率也随之增多。液压系统的故障具有多元性,所以在故障诊断和排除时,不但需要有熟练的技术人员,同时还要有完善的检测设备。最近几年,液压件生产厂家、大规模液压设备使用厂家、部分高等院校相继设计、研制了液压试验台[1]。这些试验台,采用了目前较为先进的PLC和计算机语言控制,故测试范围广、测试精度高,但测试方法较为复杂,要求操作人员的计算机程序语言水平较高,故普及性较差。在此基础上考虑了一些实际情况,研制开发了液压试验台测控系统实现了测控的自动化。此系统操作比较简单,性能价格比高,有利于推广。

1 通用液压试验台结构设计及工作原理

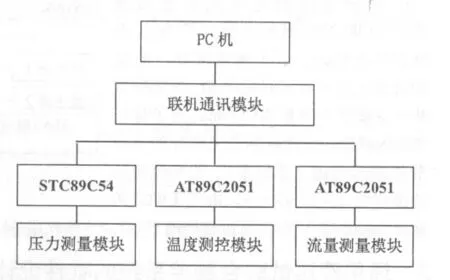

图1 液压试验台测控系统硬件原理框图

本液压试验台测控系统是一个数据采集与控制系统。本系统以单片机为主要工作元件,利用单片机和PC机联接,实现了联机通讯。液压试验台的测控系统硬件部分包括:压力测量模块、流量测量模块、温度测控模块、联机通讯模块、键盘模块、显示模块。模数转换器选用高速低功耗8通道12位串行A/D转换器AD7888;显示部分利用74HC595驱动共阴极数码管。键盘部分利用4×4键控制,实现了动态校正,有利于设备的长期可靠运行。温度测量部分利用DS18B20温度传感器把温度信号传到单片机,把温度控制到40~45℃之间,实现了温度的闭环控制。流量测量部分利用AT89C2051把LYGW型涡轮流量传感器输出的频率信号计数,它和流量之间成一定的线性关系。压力测量部分将主油路、回油路、辅助油路压力变送器信号和标准信号进行自动转化及测量。联机通讯部分利用MAX485实现了电平之间的转化从而实现了1台主机和3台分机之间的通讯。该液压试验台的测试参数如下:压力范围:0~30 Mpa;流量范围:0~20 L/min;温度范围:40~45℃;硬件原理框图如图1所示。

2 通用液压试验台测控系统的硬件设计

2.1 压力测量模块

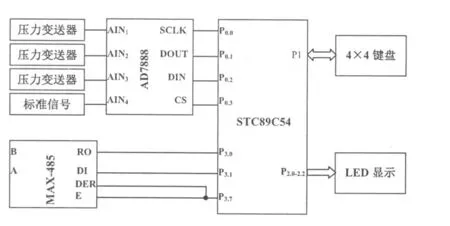

压力测控核心采用STC89C54 RD+单片机[2],其最高时钟频80 MHz,片上Flash 16k Byte,可用于EEPROM 8k Byte,RAM 1 280 Byte,双数据指针,Watchdog,3个定时/计数器。具有高速、高可靠、低功耗特点,利用高速低功耗8通道12位串行A/D转换器AD7888,实现高精度的压力测量。由于本系统要求的精度为0.3,考虑到性价比,选用AK-1系列应变式压力变送器。系统通过P1口扩展了4×4共16个按键,分别为0~9数字键、设定键、校准键、运行键和选择键,键盘采用中断方式与INT0连接。通过键盘设置参数的设定值以及通过与标准值和EEPROM配合对各通道压力进行动态标定,从而方便实现对压力的设置和智能校准。采用8位的串入并出带锁存的移位寄存器74HC595通过单片机P2.0~P2.2口扩展9位LED显示,即实现了主油路、辅助油路和回油路压力的实时显示,又方便系统调试,同时克服了显示的闪烁现象。压力测量电路示意图如图2所示。

图2 压力测控电路

2.2 温度测控模块

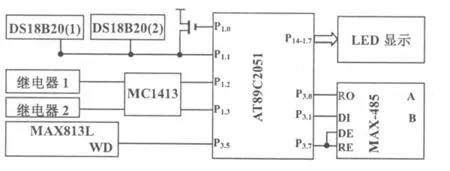

在液压元件的检测中,油液的温度是一个非常重要的参数,油温的变化直接影响着测试结果和精度。温度测量采用2片美国达拉斯(DALLAS)公司研制的单线数字温度计 DS18B20[3],其测温范围是(-55~+125)℃,分辨力为0.5 ℃[4],分别布置在油箱和液压泵出口处。温度调节采用PID闭环控制,通过P1.2,P1.3口连接MC1413后,分别驱动2只H220D15固态继电器控制电加热器加热与循环水冷却,把温度控制到(43±2)℃。温度测控电路如图3所示。

图3 温度测控电路

2.3 流量测量模块

选择常用的速度式流量传感器——LWGY50涡轮流量计[5]替代椭圆齿轮流量计。由于涡轮流量计测量的流量有上限和下限的限制,而液压试验台系统最大流量20 L/min,为了保证测量的精度和线性范围及流量计的使用寿命,综合考虑上述因素后,选择流量计的量程为1~20 L/min。由于LWGY50输出为频率信号[6],则可以直接给T0口。这样利用T0,T1口来记录脉冲的个数,实现流量的测量。

3 通用液压试验台测控系统的软件设计

3.1 下位机系统

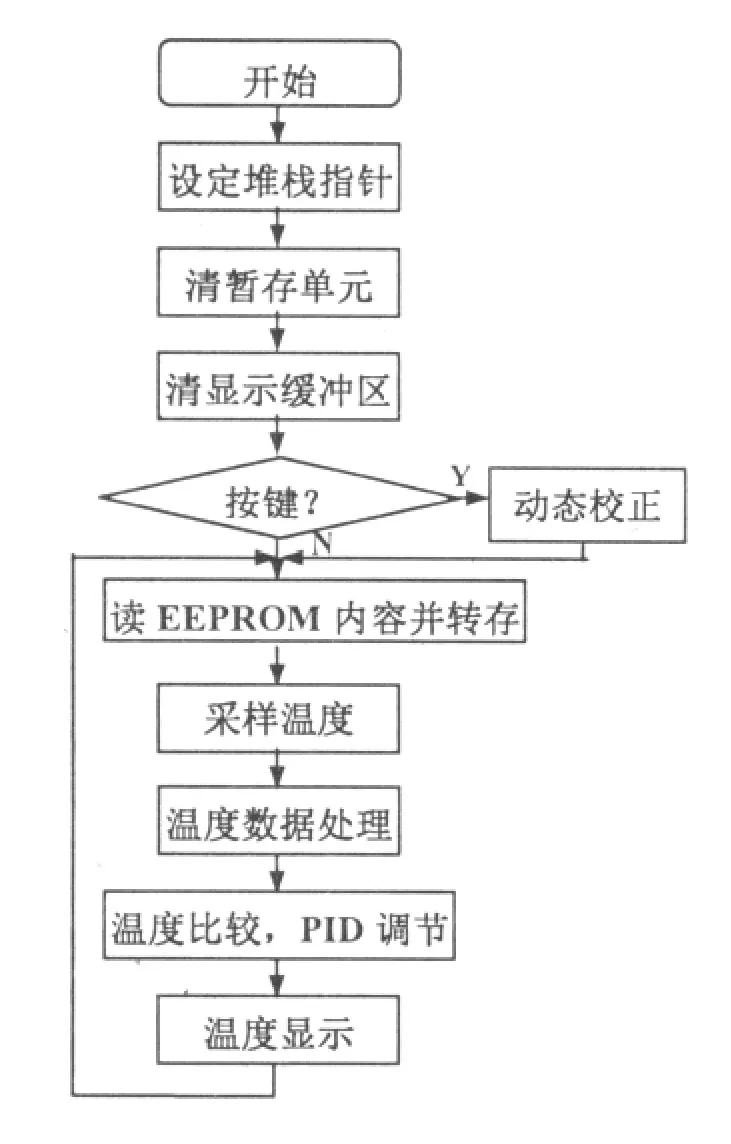

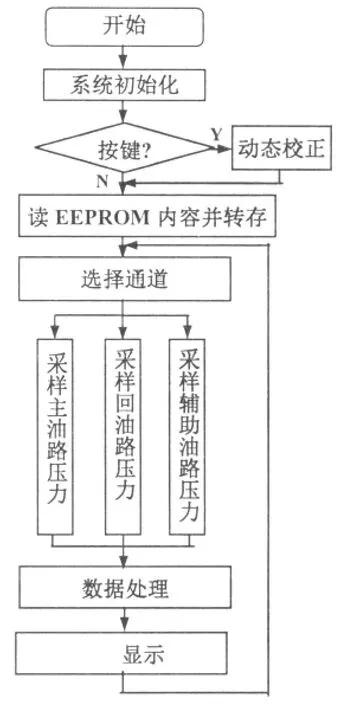

本系统主要是完成对液压试验台测控系统的设计,主要包括温度测控主程序(图4)、流量测量主程序(图5)和压力测量主程序等。

3.2 上位机系统

PC机与多台单片机联接后以RS-232标准构成小型分布式系统[7]。通信协议:波特率为9 600 b/s;信息格式为8位数据位,1位停止位,无奇偶校验[8],传送方式为PC机采用查询方式收发,单片机采用中断方式收发,查询方式发送,校验方式为累加和校验;R6为累加和寄存器;握手信号采用软件握手,若累加和正确,则PC机回发“T”,(ASCII码值为54H)若不正确则回发“F”,(ASCII码值为46H)。3个单片机的约定地址分别为01H,02H,03H。

在Windows环境下采用Visual Basic 6.0,利用串行通讯控件MSComm[9]开发上位机软件,进行串行数据接收、长期记录保存、统计分析、特性曲线显示等功能。

图4 温度测控主程序流程

图5 流量测量主程序流程

4 结 论

本系统利用3个从机模块完成了压力、流量、温度的测控,并各自进行数据采集、接收、发送、预处理、动态校正和控制。系统软硬件均采用模块化设计,具有较高的可靠性和扩展性。同时与上位机联机通讯,实现统一控制与管理。

[1] 傅海伦,李建华,叶树明,等.液压缸综合试验台测控系统的研制[J].机床与液压,2006(2):18-20.

[2] 胡汉才.单片机原理及其接口技术[M].北京:清华大学出版社,2004.

[3] 王欣海.AD590集成温度-电流传感器原理及应用[C]//何立民.单片机应用技术选编.北京:北京航空航天大学出版社,1993.

[4] 孟臣,李敏,李爱传.I2C总线数字式温湿度传感器SHT11及其在单片机系统的应用[J].国外电子元器件,2004(3):50-54.

[5] 梁国伟.流量测量技术及仪表[M].北京:机械工业出版社,2002.

[6] 徐开先,李妍军.敏感元件及传感器的国内外动态及对策[J].仪器仪表与传感器,2002(5):1-2.

[7] 宋德杰.用组态王实现PC机与多台单片机的远程通信[J].微计算机信息,2007,23(1-2):154-155.

[8] 杨卫中,王一鸣,李海健.基于现场总线思想的分布式温室智能控制系统[J].农业工程学报,2006,22(9):163-167.

[9] 范逸之,陈立元.Visual Basic与RS-232串行通讯控制[M].北京:清华大学出版社,2002.

(责任编辑:石瑞珍)