提高块煤回收率技术的创新与实践

曹来洋

(晋城煤业集团成庄煤矿,山西 晋城 048021)

·技术经验·

提高块煤回收率技术的创新与实践

曹来洋

(晋城煤业集团成庄煤矿,山西 晋城 048021)

通过分析洗选加工环节造成严重块损的现状,找出了造成商品煤块率偏低的原因,并对可能造成块煤破碎损失的环节因素进行辨识,对原煤破碎系统、系统筛分转载环节、斜轮分选环节进行创新性改造,通过优化生产管理流程,改进破碎环节的生产工艺,对运输环节溜槽进行改造,对斜轮控制系统实现悬浮液密度智能控制改造等,提高了商品煤块率,实现了企业效益最大化,每年可多生产块精煤15万t。

洗选加工;块煤回收率;改造

晋城煤业集团成庄矿洗选厂生产加工的产品主要有筛末煤、洗末煤、洗块煤,其中利润较好的品种有洗末煤、洗块煤。受国际金融危机的影响,2013年以来,洗末煤的售价在不断下调,为了适应目前日益严峻的煤炭市场形势,洗选厂充分挖掘潜能,采取积极有效措施,尽最大努力提高块煤回收率,实现效益最大化。

1 系统存在问题分析

洗选厂设计能力为400万t/年,经过不断的技术改造升级,系统已经具备800万t/年的生产能力,但产品仓等部分基础设施已与目前的生产能力不相匹配,加上车皮来车不均衡,造成块煤频繁落地、返煤的局面,而且随着矿井向井田深部的延伸,煤炭从采掘工作面提升运输到地面的距离在逐渐加长,加上放顶煤工艺和大采高技术的应用以及受地质构造影响,原煤开采过程中矸石量增大并伴有超硬度岩石出现,由于矸石硬度较大,在转载环节中不易破碎,但大矸大块对块煤的冲击碰撞以及因此导致的破碎机频繁更换齿板,加剧了块煤的破碎,同时由于夹矸煤的大量出现,造成洗选精煤回收率偏低。

1)洗选环节块煤损失情况。

根据多年的煤质数据统计得知:井下80 m胶带机上原煤块率为52.7%,经洗选转载运输和洗选加工,到商品煤装车外运,块率只有43.7%(折合成原煤后块率),除了原煤未经分级直接入MMD破碎机破碎,造成了5.0%的块损外,筛分、洗选转载运输和洗选加工造成了4.0%的块损。

2)造成商品煤块率偏低原因分析。

洗选加工运输环节造成的块煤破碎,原煤筛分过程中出现的筛末煤限上偏大,块洗精煤回收率偏低。

a)块煤落返造成块损严重原因分析。

洗选厂现有的块煤仓已经远远不能满足生产的需要,只能通过煤山落返来缓解逐年增加的产量和来车不均衡的压力,如果直接将块煤落到煤山再返回,由于推煤机碾压、风化等因素将会造成落地块煤35%左右的破碎损失。

b)转载环节造成块损严重原因分析。

由于不少转载环节落差较大,块煤质量大,和末煤相比,落地时间短、速度大,根据动量定理Ft=mv,块煤在转载过程中受力F=mv/t,块煤质量一定,受力决定于块煤的速度和碰撞时间,速度v越大,碰撞时间越短,受力越大,越容易造成块煤破碎。

c)破碎环节块损严重成因分析。

由于原煤未经分级全部进入破碎机,一部分炭块经过破碎可能成为末煤,另一方面大矸或岩石不能及时排出,容易造成卡堵。为避免破碎机卡堵影响原煤提升,频繁更换破碎机齿板,新齿板会加大块煤的破碎。

d)筛末煤限上偏大原因分析。

降低末煤限上,是在满足生产的前提下尽可能使用13 mm或更小点孔径筛板进行原煤分级筛分,但是生产组织过程中,由于东西系统分煤不均或筛网堵塞、筛板透孔率低、原煤水分大等多种原因可能造成筛分不透。为保证进入下一工序的块煤质量,现场一般采用更换部分大孔径筛板的方法,造成部分13~18 mm的块煤流失到末煤中。

e)块精煤回收率偏低原因分析。

改造前,由于块煤采用斜轮重介分选,主要靠人工检测、控制斜轮重介悬浮液的密度,密度波动幅度大,约在±0.03 kg/L,所以,尽管密度要求在1.75 kg/L左右,由于人工操作的局限性,为保证产品质量,岗位司机一般将分选密度控制在1.72~1.75 kg/L,这样一部分夹矸煤就容易流失到矸石中外排。

2 改造的总体思路

针对现场存在的问题,本着保证产品质量,提高原煤块率,确保现场生产安全的思路,从以下几方面加以改进:

1)加强生产组织管理,合理预报车皮,力保块煤不落地。

2)对几个落差较大,块损比较严重的转载环节进行改造,通过增加各种形式的缓冲装置,降低煤流速度,减少块煤破碎,提高原煤块率。

3)通过对原煤破碎环节进行技术改造,降低破碎机的块损。

4)悬浮液密度实现智能控制,根据产品灰分情况适当回收部分中煤产品。

3 具体实施方案

1)优化生产组织,减少块煤落地。

a)充分了解井下生产实际,根据仓储合理预报车皮,特别是块车的预报,力求准确。b)积极和相关部门协调沟通,根据生产实际协调老矿配煤数量。c)充分利用0#混煤仓缓冲,尽可能避免块煤落地。d)扩建产品仓。如因特殊原因造成块煤落地,要将块煤落在斗轮下方,并及时返回,装车外运。

2)设计排矸工艺,避免大矸、岩石造成破碎机卡堵。

为了能将进入破碎机内的大矸或岩石及时排出,避免其在破碎机内往复运动加速齿板磨损或造成卡堵事故,在破碎机驱动端南侧护罩上开孔(尺寸:400 mm×400 mm)并制作一活动小门。制作一可移动式上开口排矸溜槽,上口与排矸孔下端对齐,下口直达地面。这样,无法破碎的大矸或岩石在后续煤流的推动下到达箱体南侧排矸孔位置,打开破碎机的排矸孔,大矸或岩石顺着排矸溜槽到达地面,有效地降低了负荷,减少了卡堵故障。

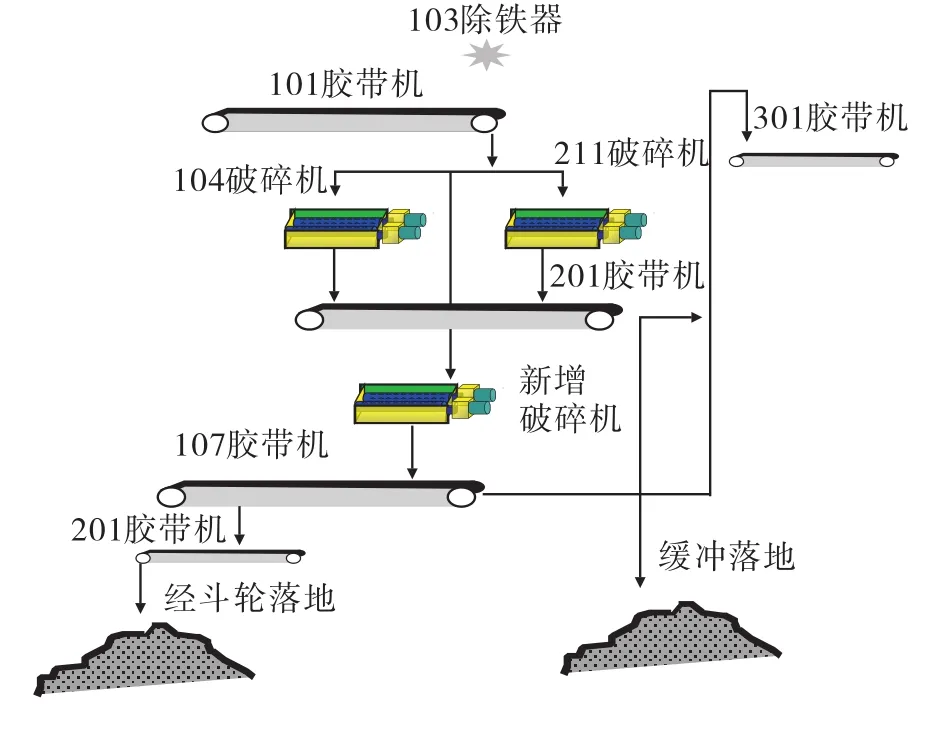

3)增加破碎机,改进生产工艺。

将104破碎机抬高并向西移动2 m,将210皮带向西延长约8 m,使104、211两台破碎机的破碎产物直接上210皮带入洗或缓冲落地;在破碎楼一楼107胶带机上方安装一台新破碎机作为备用。通常情况下以211和104破碎机作为主运系统,当其中任一台出现故障后,立即启用备用破碎机,减少故障影响时间。

改造后工艺流程图见图1。

图1 改造后工艺流程图

4)控制齿板更换,降低破碎环节块损。

对车间更换齿板做出以下特殊规定:a)齿尖与齿辊距离保持在30~100 mm。b)在破碎机未出现频繁卡堵的情况下,禁止更换齿板。c)破碎机两齿辊相啮合部位的齿板不准同时更换。d)破碎机入料点不准使用新齿板,只能使用已经磨损的旧齿板。e)建立破碎机齿板台账,对每一块齿板进行编号,并记录每一块齿板的更换时间。

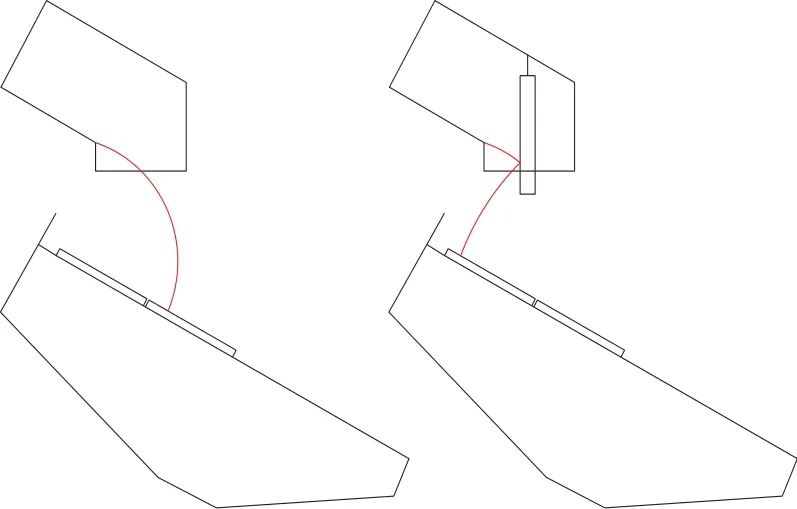

改造前后齿板间隙对比图见图2。

图2 改造前后齿板间隙对比图

5)对运输环节溜槽进行改造。

为了能够有效地降低块煤在转载过程中造成的破碎,在落差较大的机头溜槽设计的过程中增设缓冲点,在脱介筛机头溜槽中加了导流板和滞留角钢,在501胶带机机头和块煤产品仓安装了螺旋溜槽,以有效减小物料的最终速度。煤仓螺旋溜槽及脱介筛前溜槽示意图见图3。

图3 煤仓螺旋溜槽及脱介筛前溜槽示意图

6)对原煤筛分系统进行改造。

提高筛板(筛子)的开孔率,提高筛分效果。尽量使用开孔率高的不锈钢焊接筛板,在满足生产的条件下,改变分级筛筛板支撑筋板,减小筛条尺寸,提高筛板开孔率。

增加筛分面积,提高筛分效果。在分级筛入筛溜槽安装缓冲装置,使落煤点后移,增加筛分面积;在筛面安装筛坝,以减小煤流速度,提高筛分效率。增加筛分面积示意图见图4。

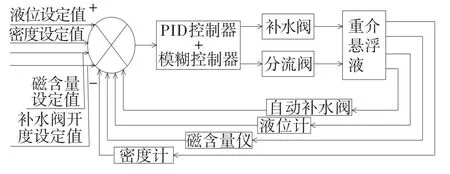

7)对斜轮控制系统进行改造,实现悬浮液密度智能控制。

图4 增加筛分面积示意图

通过改造,实现了斜轮岗位无人值守,悬浮液密度根据精煤灰分指标设定,并依据煤质变化可做相应密度设定值的调整,同时悬浮液密度和悬浮液煤泥含量(或磁性物含量)实现闭环控制,自动分流和自动补水可无扰切换,控制系统精度高,密度波动为±0.003 g/cm3,磁性物含量稳定控制在770 g/L,达到稳定产品质量、优化重介分选环境、提高重介分选产品回收率的目的。重介悬浮液密度自动控制系统框图见图5。

图5 重介悬浮液密度自动控制系统框图

4 实施效果

系统改造完成以后,破碎机系统的块损由原来的5%左右降到了3%左右,转载入仓环节块损降低了0.5%左右,筛末煤限上降低了1%左右,同时由于斜轮重介悬浮液实现了精准控制,精煤回收率提高了0.3%左右,仅此几项每年可多生产块精煤15万t。其中:

1)提高块率后,每年增加的块煤量。

按矿井年产原煤800万t,精煤回收率58%计算,每年可多生产洗块煤:(800×0.025+800×0.538 ×0.01)×0.58=14.10万t。

2)精煤回收率提高增加的块煤量。

按矿井年产原煤800万t,改造后原煤块率提高3%计算,可增加块煤:800×0.467×0.003=1.12万t。

Innovation and Practice of Improving Lump Coal Recovery Rate Technology

Cao Lai-yang

By analyzing the status quo which the washing and processing link cause serious loss of lump coal,finds out the causes of low commodity coal lump rate,and the link factors which may cause lump coal break and lose are identified.The raw coal crushing system,screening transfer links and inclined round sorting links are innovatively reformed.Through optimizing production management process,improves the production process of broken link.Transport link chute is reformed,inclined gear control system realizes intelligent control reformation of suspension density and so on.Increases the commodity coal lump rate,realizes the enterprise benefit maximization,can produce more 150 000 tons lump clean coal every year.

Washing and processing;Lump coal recovery rate;Transformation

TD94

B

1672-0652(2013)07-0008-03

2013-05-15

曹来洋(1969—),女,山西晋城人,1995年毕业于山西矿业学院,工程师,主要从事洗选厂技术管理工作(E-mail)cly3612160@163.com