掘进工作面泡沫降尘技术研究

邓云武

(西山煤电(集团)公司官地矿,山西 太原 030022)

·试验研究·

掘进工作面泡沫降尘技术研究

邓云武

(西山煤电(集团)公司官地矿,山西 太原 030022)

随着综掘、综采技术的应用,粉尘浓度急剧增加,严重影响了工人的身体健康和煤矿安全生产。本文通过对泡沫降尘机理、粉尘产生机理及粉尘的运移规律等的分析。研究适合于现场应用的泡沫降尘系统,使泡沫与粉尘有效地接触,从而有效地捕捉粉尘,达到高效降尘、消除安全隐患,降低井下掘进工作面的粉尘浓度,保障工人身体健康的目的。

掘进工作面;泡沫降尘;研究

1 中六采区22608副巷掘进工作面情况分析

西山煤电集团公司官地矿22608副巷属中六采区2#煤层,煤层瓦斯绝对涌出量0.60 m3/min,煤层煤尘爆炸指数16.69%;煤层自燃倾向为不易自燃。22608工作面的副巷用于22608工作面的材料运输,设计长度1 675 m,预计使用2年。

该掘面采用上海创力公司EBZ132掘进机割、装、运,巷道高度不低于3 m,巷道高度大于3.5 m时,采用跟顶留底煤的掘进施工方法。该掘进机截割范围(宽×高)5.1 m×4 m,外形尺寸(长×宽×高)9.1 m×2.8 m×1.48 m。巷道断面为矩形。

中六采区22608副巷综掘工作面采用压入式局部通风,风筒直径1 m,选用DBKJ№6/2×30 kW对旋式风机供风。进风路线:风峪沟进风井→正前大巷→中六区八斜坡→中六区轨道巷→中六区2#煤配巷→局部通风机→22608工作面副巷及底抽巷;回风路线:工作面→22608工作面南七→中六区回风巷→风峪沟回风井→地面。压风系统:九院压风机房→副平峒→正前大巷→八斜坡→中六区轨道巷→南六巷道→22608联络巷→中六区2#煤配巷、22608工作面副巷及底抽巷。

2 22608副巷掘进工作面防尘措施及现状

掘进工作面的产尘工序主要有机械破煤、装煤、碎煤运输转载等。一般而言,掘进工作面各工序所产生的粉尘含量较高,对人体危害较大;因而此处的作业人员很有必要进行个体防护,以做为其他防尘措施的补充。统计资料也表明,掘进工人的尘肺病发病率比采煤工人高,这也是由于掘进工人接触的矿尘具有较高的游离SiO2含量所致。中六采区22608副巷综掘工作面目前采取的防尘措施有:

1)根据施工队进度,及时安装供水管路,水压保持正常,供水的水管距迎头距离不大于20 m。该面防尘供水路线为:风峪沟水塔→正前大巷→八斜坡→中六区轨道巷→南六巷道→22608联络巷道→中六区2#煤配巷、22608工作面副巷及底抽巷。

2)工作面30~50 m设净化水幕一道,运煤时打开水幕,以净化风流(空气)。

3)中六区22608工作面副巷及底抽巷断面13.8 m2,按巷道断面每平米不小于200 L加注,距工作面60~200 m设第一组隔爆水袋,注水量为2 760 L,水袋容量为20 L,需要138个水袋,每排4个,需35排,排距为1.2~3.0 m,间距0.02~0.04 m,隔爆窗口朝

向工作面,巷道每隔200 m设置一组隔爆水袋。

4)综掘机安装内外喷雾,确保使用正常、效果好。各转载点喷雾设施必须齐全,开机开水,停机停水。

5)中六区2#煤配巷、22608工作面副巷及底抽巷每隔50 m设洒水三通一个,定期冲洗巷帮,洒水灭尘,严格控制煤尘飞扬。巷道内安设的洒水管路及防尘设施要经常检查,管路要吊挂平直,捆扎牢固,接头严密不漏水,杜绝发生滴、跑、漏水等现象。

6)掘进机割煤时必须正常使用内外喷雾,内喷雾压力不小于3 MPa,外喷雾压力不小于1.5 MPa。掘进机必须使用除尘风机。

7)巷道内的风筒和设备要经常清扫积尘,保持卫生,严禁积尘厚度超过2 mm,长度超过5 m。

8)施工人员要做好个体防护,佩戴防尘口罩。

该工作面目前降尘以利用通风除尘、掘进机喷雾除尘和除尘风机除尘为主,但效果不好。

通风除尘主要是利用掘进工作面的局部通风风流将工作面作业地点的悬浮粉尘携带走,进而降低掘进工作面的粉尘浓度。目前,22608副巷掘进工作面主要采用压入式通风方式,经直径为1 m的风筒提供新鲜风流。通常来讲,通风除尘工作能有效地稀释并排出粉尘,但该矿22608副巷掘进工作面粉尘浓度基数大,通风措施并不能将粉尘降低到理想效果。特别是由于瓦斯防治的需要,该掘进工作面没有采用利于粉尘排放的抽出式通风,而采用压入式通风。该通风方式下污风沿巷道缓慢排出,掘进巷道越长,排污风速越慢,受污染时间越久。这种问题在中六采区22608副巷掘进中尤为突出。此外,井下掘进工作面对于通风的风速有严格地限制,这是因为风速过小无法满足工作面的需氧量,也无法把悬浮在空气中的粉尘排出;而风速过大将会导致落入地面的粉尘被再次扬起,增加粉尘的浓度。一般掘进工作面的最低风速以大于0.25~0.63 m/s为宜。通风除尘的不足之处使得煤矿井下的除尘不能完全依靠通风来完成,需要其它方法和措施来除去粉尘。这也就决定了通风在煤矿井下的主要作用是为工作面供氧,除尘仅仅是通风的附带作用。

EBZ132H型掘进机自带有自动内外喷雾系统,在实际工作中,喷雾降尘效果不佳,喷头口径太小,降尘用水又含有不同的杂质,容易堵塞喷头;加上掘进机滚筒在工作时,产生高浓度粉尘,容易覆盖在机头喷头上形成沉积,造成喷头堵塞。基于以上原因,22608副巷综掘工作面的掘进机喷雾效果并不能达到理想要求,急需采取其他有效的降尘措施。

除尘风机能耗大,一次性投资大,设备自身结构复杂,体积大、较笨重、处理风量有限,而且风险高,效率低。

综上所述,官地矿中六采区22608副巷掘进工作面仍需采取更加符合该面实际情况的降尘措施。

3 技术研究分析

从官地矿中六采区22608副巷掘进工作面的实际出发,分析了粉尘产生机理,应用CFD技术分析了粉尘的运移规律。通过对泡沫降尘机理的分析,研究适合于现场应用的泡沫降尘系统,确定符合现场实际要求的应用工艺和参数,并在现场应用。具体包括以下内容:

1)研究官地矿综掘工作面粉尘产生与分布规律:数值模拟22608副巷综掘工作面粉尘沿程分布及运移规律,为优化、改进泡沫降尘技术工艺,进一步提升泡沫降尘装备系统性能和降尘效率提供依据。

2)泡沫降尘工艺研究:根据官地矿综掘面的实际情况,及目前使用的掘进机型号尺寸,结合已有泡沫降尘装置,设计构建适合于该矿掘进机使用的泡沫喷头及支架,达到多个泡沫喷头协同作业,提高除尘效果,并在实验室完成装置相关技术参数的测定及泡沫降尘应用工艺的设计。

3)工业性试验:研究确定泡沫降尘装置在22608副巷掘进工作面最佳安装位置和连接方式。开展井下工业性降尘试验,分析应用效果,进一步优化降尘工艺。

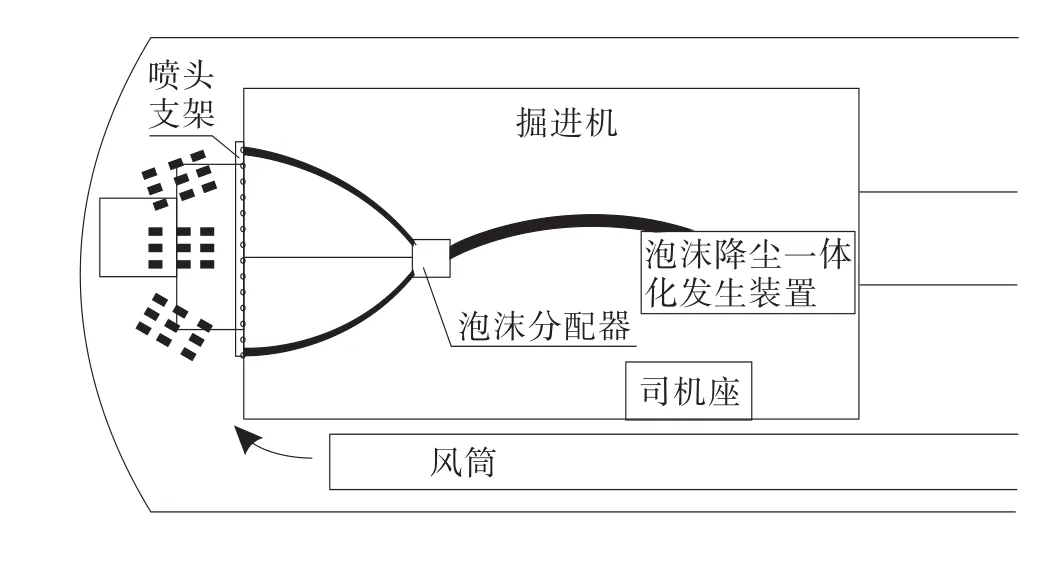

4 泡沫降尘系统的现场布置

官地煤矿中六采区22608副巷掘进工作面掘进采用的是EBZ132型掘进机,切割方式为纵轴式。在实验的前期准备设备是:发泡一体化装置、泡沫分配器、喷头和堵头。官地矿制作的部件还有:喷头支架、发泡一体化装置的安装机构。

泡沫降尘系统的布置情况见图1。

降尘所用水流为原降尘用水的一部分,气源为压风的一部分。风水一体阀门的两个接口分别与水管和风管连接,发泡剂添加装置和发泡剂箱相连,依靠水管中水流的动力把发泡剂添加至水管中,风水一体

阀门出口端的压风管接到发泡器上,连接管路都用直径为19 mm的高压胶管,发泡器、发泡剂添加装置和发泡剂箱连成一体,固定在掘进机台面上,生成的泡沫采用直径为50 mm的胶管输送至泡沫分配器的入口,装有泡沫喷头的喷头支架由胶管和分配器的出口端连接,最后由喷头喷洒至产尘点,抑制粉尘的扩散。装置布置在司机侧,系统各管路及其之间的连接尺寸见表1。

图1 系统的安装与布置示意图

表1 泡沫降尘系统管路系统配件表

由于掘进工作面的产尘点主要在掘进机的截割处,所以,泡沫喷头的布置重点是掘进机截割头的上部和两翼,因此,在上部和两翼共布置了5个喷头。喷头所喷出泡沫的扩散形式分别为:上部喷头呈水平扇形分布喷出,左右两翼的4个喷头呈倾斜扇形喷出,喷头扩散角度均为45°。最后把水管和风管连接到发泡器上,把发泡器和泡沫喷头接通。

实施泡沫降尘有两个必要的条件,一是水的流量和压力,流量为1 m3/h,压力为0.2~0.7 MPa。二是压风管路压力和流量,压力为0.2~0.7 MPa,流量为40~80 m3/h。

泡沫降尘系统的实施步骤:

1)设备检查。为保证泡沫降尘系统顺利稳定运行。有必要对设备进行检查,首先是供水和压风管路的压力和流量是否在泡沫降尘系统的要求范围之内;其次是发泡剂添加装置、发泡器和泡沫分配器是否存在漏水漏气及封堵等非正常状态;最后是喷头支架是否固定在适当位置,喷头的安装数量及安装位置能否满足需求。

2)系统运行。掘进机开始截割前应开启风水一体阀门,提前依次使用压风和清水冲洗管路。掘进机开始截割时,打开发泡剂添加装置的阀门,发泡剂被添加到供水管路中,并和水一起被输送到发泡器,制备出泡沫。泡沫进入分配器,再经喷头喷洒至产尘点。

3)系统的调整。在泡沫降尘系统正常运转时,应根据产生泡沫的发泡情况,调节发泡剂添加装置上的阀门,使发出的泡沫达到最佳黏度和机械弹性强度。一般情况下,需把发泡剂的添加比例调节至0.9%。除此之外,应根据泡沫对掘进机切割滚筒的覆盖情况,调整喷头的位置和角度,直至泡沫将整个滚筒完全覆盖为止。

5 应用效果分析

泡沫降尘系统在该矿中六采区22608副巷掘进工作面安装后,进行了一系列观测试验。主要在司机处布置了粉尘浓度测点,分别测出了无措施时全尘及呼吸性粉尘浓度、外喷雾降尘时全尘及呼吸性粉尘浓度、泡沫降尘时全尘及呼吸性粉尘浓度各6组数据,最终取各种情况下有效数据各3组进行对比分析,见表2。

通过对比分析可知,外喷雾降尘时全尘及呼吸性粉尘浓度可分别达到351.7 mg/m3和152.2 mg/m3,降尘效率分别为55.4%和57.6%。而泡沫降尘时全尘及呼吸性粉尘浓度分别为180.7 mg/m3和83 mg/m3,降尘效率分别为77.1%和76.9%。从所测得数据来看,泡沫降尘与喷雾降尘相比,对全尘和呼吸性粉尘的降尘效果明显。

6 结 论

根据官地煤矿中六采区22608副巷掘进工作面的实际,对其产尘规律进行了系统研究,并通过实验室研究确定了符合现场实际的泡沫降尘系统,最后在工作面现场构建了泡沫降尘系统并进行了工业性试验,得出以下几点结论:

1)CFD数值模拟研究表明,粉尘在中六采区22608副巷掘进工作面截割处产生后,顺风流方向流动,并横向扩散,距离掘进工作面越远,粉尘的浓度越小,断面横向分布越均匀,达到一定距离后趋于稳定;粉尘浓度在掘进头回风侧达到最大。

表2 降尘效率的比较表

2)通过对泡沫降尘技术机理的分析可以发现,泡沫降尘技术发挥作用的关键之一是能否使泡沫与粉尘有效地接触,从而有效地捕捉粉尘。

3)根据掘进工作面粉尘的产生与运移规律,构建了中六采区22608副巷高效泡沫降尘系统。经过泡沫降尘效率和喷雾降尘进行对比,在司机侧泡沫降尘时全尘及呼吸性粉尘浓度分别为180.7 mg/m3和83 mg/m3,降尘效率分别为77.1%和76.9%。有效地降低了井下掘进工作面的粉尘浓度,保障了矿工的身体健康和矿井的安全生产。

Research on Foam Dust Fall Technology in Tunneling Face

Deng Yun-wu

With the application of fully mechanized digging and mining technology,dust concentration increased sharply,seriously affects the health of workers and the safety production in coal mine.Through the analysis on the mechanism of foam dust fall,dust generation mechanism,dust migration law and etc.,the foam dust fall system to suitable for field application is studied.Makes the foam and dust effectively contacts,thereby effectively catches dust,achieves the purpose of efficient dust removal,eliminating safe hidden trouble,reducing the dust concentration in tunneling face of underground and guaranteeing the health of workers.

Tunneling face;Foam dust fall technology;Research

TD714+.4

B

1672-0652(2013)07-0038-04

2013-04-11

邓云武(1964—),男,山西平遥人,1984年毕业于大同煤校,工程师,主要从事煤矿安全生产管理工作(E-mail)xxzxhubo@163.com