四缸柴油机螺栓拧紧质量的改进与控制

殷胜华,邱扬文

(潍柴动力扬州柴油机有限责任公司,扬州225009)

四缸柴油机螺栓拧紧质量的改进与控制

殷胜华,邱扬文

(潍柴动力扬州柴油机有限责任公司,扬州225009)

在柴油机总成及零部件的连接中,螺栓连接以其构造简单,维修拆装方便,工作安全可靠,连接强度、刚度和自锁性能好等优点得到了广泛的应用。在特定应用场合,拧紧工具的多样性使得使用者在选择合适的拧紧工具时存在一定的困难。因为螺栓不仅仅只是简单的拧紧,而是要满足不同的需求,如质量、工艺要求、生产效率、工具操作性能以及投资,意味着要在各种不同的因素之间进行综合考虑和抉择。

柴油机螺栓拧紧质量控制

1 前言

在柴油机总成及零部件的连接中,螺栓连接以其构造简单,维修拆装方便,工作安全可靠,连接强度、刚度和自锁性能好等优点得到了广泛的应用,而各个零部件的组装连接对螺栓的要求也各不相同。因此各个柴油机生产厂家根据其零部件的设计要求,都严格规定了柴油机中重要螺栓连接件力矩的大小,以及螺栓材料、硬度等方面的技术要求。

在特定应用场合,拧紧工具的多样性使得使用者在选择合适的拧紧工具时存在一定的困难。因为螺栓不仅仅只是简单的拧紧,而是要满足不同的需求,如质量、工艺要求、生产效率、工具操作性能以及投资,意味着要在各种不同的因素之间进行综合考虑和抉择。我们在多年的工作实践中,积累了一些经验和教训。以下从几个实例出发,提出柴油机螺栓拧紧的综合解决方案。

2 关键重要螺栓的拧紧

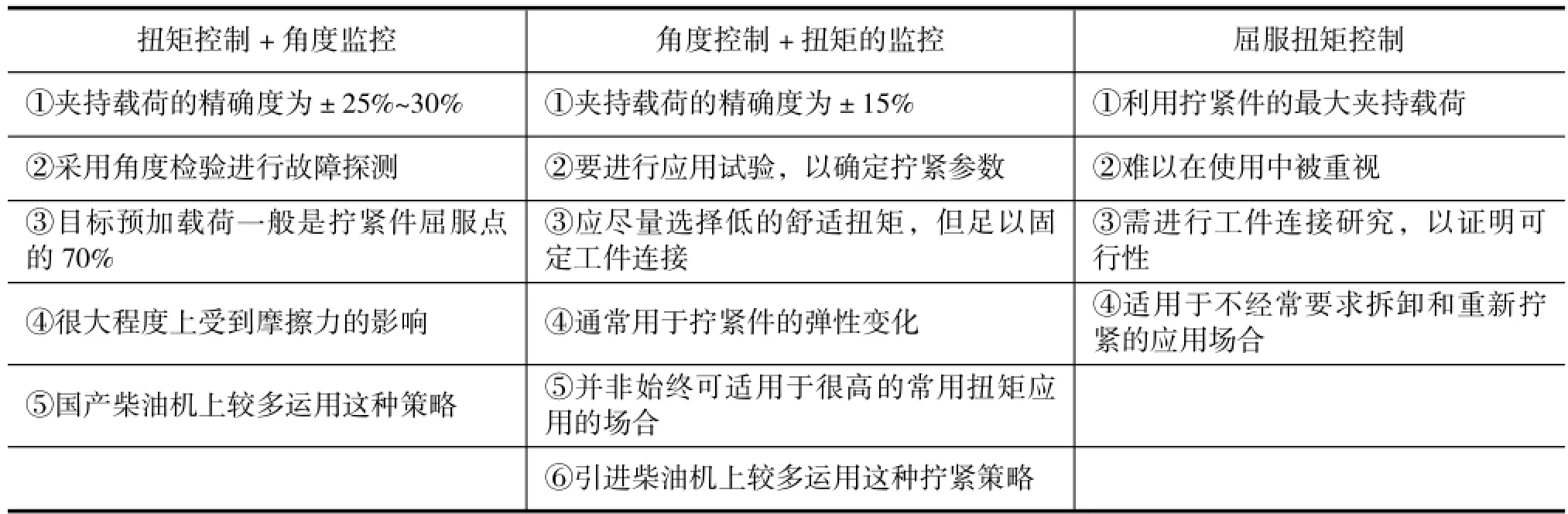

发动机批量生产时关键螺栓的拧紧要满足质量要求和生产效率。一般采用拧紧机拧紧,有以下3种拧紧策略,参见表1。

我公司关键及重要螺栓的拧紧均采用国际一线品牌ATLAS拧紧机,拧紧机的控制方式一般选择为扭矩控制+角度监控。如缸盖螺栓规格M14× 1.5,拧紧力矩要求为140~160 N·m,选用ATLAS的拧紧轴QST62-230CT及PM4000-S的控制轴。

公司引进技术生产的柴油机的螺栓控制方式为角度控制+扭矩监控。如缸盖螺栓规格M14×2,拧紧力矩要求为30 N·m+130°转角,选用ATLAS的拧紧轴QST62-350CT及PM4000-P-ES的控制轴。选择拧紧轴时,参考了国外原公司提供的最终拧紧力矩的范围。

来稿日期:2013-03-26

表1 三种螺栓拧紧策略

2.1 缸盖螺栓的拧紧

四缸柴油机一般有18根缸盖螺栓。最佳的方案是选择18轴拧紧机,将18根螺栓同步拧紧,可克服由于缸盖螺栓因分布位置不同、受力大小不同和缸盖垫片受力变形所造成的18根螺栓拧紧力矩相互间的差异,将其控制在规定的范围内,既满足质量要求,生产效率也是最高的。这种方案一次性投资比较大,适应大批量生产的柴油机。

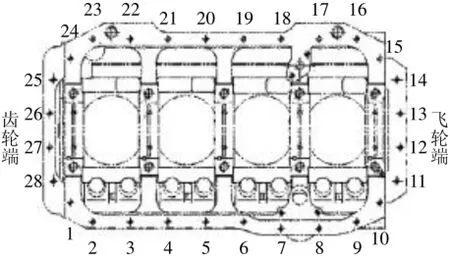

针对小批量生产的柴油机,在投资受限的情况下,根据测算,拧紧所需的总时间满足节拍时间的要求,考虑采用双轴可变距拧紧机。我公司有一款四缸柴油机,缸盖螺栓的拧紧力矩为120~140 N·m,同组螺栓中心相对位置为67.067 mm和157.23 mm,其缸盖螺栓分布见图1。

图1 缸盖螺栓编号及分布图

初次设计的拧紧工作过程如下:

步骤1:编号1~5的中间螺栓分2次拧紧,按1-2-3-4-5组的顺序拧紧。工作过程设置为认帽→高速预拧紧→低速拧紧→反转360°→拧紧至90 N·m→卸荷退出。

步骤2:按1-2-3-4-5组的顺序再次拧紧中间的10根螺栓。工作过程设置为认帽→拧紧至130±10 N·m→卸荷退出。

步骤3:拧紧轴变距,适应外侧编号为6~9螺栓的中心距,并按6-7-8-9顺序拧紧外侧的8根螺栓。工作过程设置为认帽→高速预拧紧→低速拧紧→反转360°→拧紧至130±10 N·m→卸荷退出。

经试验验证,按该方案拧紧后,编号1~5号螺栓的拧紧力矩比设定值小,为100 N·m,不能满足设计要求。

方案经多次试验后,将拧紧工艺调整为先拧紧外侧8根螺栓至90 N·m,再拧紧中间10根螺栓至设计力矩,最后重新拧紧外侧8根螺栓至设计力矩,这样满足了设计要求。具体步骤如下:

步骤1:编号6~9外侧螺栓按6-7-8-9顺序拧紧8根螺栓。工作过程设置为认帽→高速预拧紧→低速拧紧→反转360°→拧紧至90 N·m→卸荷退出。

步骤2:拧紧轴变距,适应内侧编号1~5螺栓的中心距。工作过程设置为认帽→高速预拧紧→低速拧紧→反转360°→拧紧至130±10 N·m→卸荷退出。

步骤3:拧紧轴再次变距,适应外侧螺栓的中心距,按6-7-8-9顺序再拧紧外侧的8根螺栓。工作过程设置为认帽→拧紧至130±10 N·m→卸荷退出。

因为18个螺栓孔在机体上所处的位置不同,因机体结构的因素,每根螺栓的受力也不尽相同,有关螺栓的拧紧顺序、拧紧次数、力矩的大小就需

要通过试验来确定。

2.2 连杆螺栓的拧紧

柴油机的连杆大头与曲轴连杆轴颈的连接是靠连杆螺栓来实现的。连杆螺栓所承受的载荷是交变载荷,工作条件比较恶劣。为保证连杆体和连杆大头盖之间的安装定位,并在受力时不致相互错位,平切口连杆一般是利用连杆螺栓中部加工的凸出圆柱体来定位,斜切口连杆常采用止口定位方式,涨断连杆则利用锯齿面定位、定位套定位和舌槽定位。我公司连杆是利用连杆螺栓中部加工的突出圆柱体定位,正是因为这种结构,在使用拧紧机拧紧前,为保证连杆螺栓在装配过程中不被拉伤,在装配工艺上规定螺栓头部要先蘸机油,采用手工工具将连杆螺栓完全旋入连杆体和连杆盖中,再使用拧紧机拧紧。

连杆螺栓拧紧机的工作过程设计为认帽→高速预拧紧→低速拧紧→反转360°→最终拧紧→卸荷退出。

2.3 主轴承螺栓的拧紧

四缸柴油机一般有10根主轴承螺栓。最佳的方案是选择10轴拧紧机,将10根螺栓同步拧紧,这样既满足质量要求,生产效率也是最高的。这种方案一次性投资比较大,适应于大批量生产的柴油机。

在投资受限的情况下,根据拧紧5档主轴承螺栓所需总时间满足节拍时间的情况,采用价格更适合的双轴拧紧机,按从中间到两边的顺序拧紧。

主轴承螺栓拧紧机的工作过程设计为认帽→高速预拧紧→低速拧紧→反转360°→最终拧紧→卸荷退出

3 大结合面螺栓的拧紧

柴油机上有些大的结合面,装配完成后要求结合面不能漏水、漏油、漏气。这些部位螺栓拧紧的可靠性受很多因素的影响,如拧紧工具、螺栓的强度、螺栓的长短、拧紧的顺序、被拧紧件的材质等等,下面以油底壳螺栓拧紧方案为例进行分析。

齿轮室、机体、后油封盖几个零件共同组成与油底壳的结合面,这3种零件的材质不同,分别为HT250、HT300、压铸铝件,油底壳为钢板冲压件,油底壳垫片为1.5 mm厚的纸质垫片。初期该部位螺栓的拧紧使用气动扳手按图2的顺序拧紧,油底壳螺栓的拧紧力矩的数值离散非常大。工艺规定油底壳螺栓的拧紧力矩为23±3 N·m。采集140个数据进行分析,数据分布在18~37 N·m之间,在23±3 N·m范围内的力矩值共92个,占总数据数量的65.71%。台架试验后力矩衰减严重,市场上油底壳结合面渗油、漏油故障发生率高。

后经过改进采用保证能力强的电动定力矩扳手并按图3顺序拧紧。同样采集140个数据,数据分布在20~30 N·m之间,在23±3N·m范围内的力矩值共135个,占总数据数量的96.42%。但因为是几个不同材质的零件,试验发现齿轮室处拧紧力矩值偏大,而后油封盖处拧紧力矩值偏小。同样的拧紧工具和紧固螺栓,因被拧紧件的材质不同,最终的拧紧结果不同。由于纸质垫片的存在,台架测试后,拧紧力矩衰减了30%。

图2 改进前油底壳螺栓拧紧次序

图3 改进后油底壳螺栓拧紧次序

从以上分析得出,仅仅依靠配置保证能力强的拧紧工具,也不能完全保证螺栓的拧紧力矩。还必须采取其他的措施,防止螺栓力矩衰减,采用预涂胶螺栓应该是一种比较好的选择。

其他螺栓的拧紧采用气动扳手,气动扳手经济性好,操作性好且无反作用力,但螺栓力矩的保证能力差,造成力矩波动范围大。

4 影响螺栓拧紧力矩的因素浅析

影响螺栓最终力矩的原因很多,下面从操作人员、机器设备、物料、工艺及方法和场地环境5个方面进行分析。

(1)操作人员:达到设定的扭矩值后,电控定扭扳手、气动定扭扳手会自动停止,操作者使用该类工具,对拧紧力矩质量的影响较小。使用气动扳手拧紧螺栓时,操作者为追求装机的效率,每个螺栓停留的时间可能会较短,造成拧紧力矩偏小;另一常见问题是大结合面紧固螺栓数量比较多的情况下,操作人员未按规定的顺序拧紧。

(2)机器设备:按以下的顺序,电动定扭扳手、气动定扭扳手、油压脉冲扳手、气动扳手的扭矩的保证能力是逐步下降的;气动扳手工作时是通过压缩空气推动叶片,叶片旋转不停敲打中轴做功,实际就是敲击扳手,所以气动扳手只适用于对螺栓拧紧精度要求不高的部位。

(3)物料:长度小于公称直径3倍的螺栓,没有做表面防松处理,柴油机使用一段时间后,可能会造成螺栓松动;螺栓的强度低,拧紧力矩达不到规定值;配合的内螺纹达不到设计要求,影响拧紧力矩。

(4)工艺及方法:大结合面螺栓的拧紧不规定拧紧顺序;使用气动扳手拧紧时,停留时间短,力矩就偏小,停留时间长,力矩就偏大,造成螺栓拧紧力矩大小不一致;选择的拧紧工具不当,不能保证拧紧力矩;对带定位段的螺栓,未按规定先用手工完全旋入后再用工具拧紧,造成装配过程定位段拉伤,影响最终的拧紧力矩。

(5)场地环境:压缩空气压力不稳定;装配线现场有多把气动扳手使用,造成压缩空气的瞬时压力波动大;配合的内螺纹螺孔清洗不干净,有异物,影响拧紧力矩。

5 螺栓力矩保证能力的改进方向

柴油机螺栓的拧紧不仅是拧紧工具的简单选择,而且还需要综合考虑质量、工艺要求、生产效率、工具操作性能以及投资的情况,应分层次、多方向地解决螺栓拧紧的问题。目前我公司柴油机上关键和重要螺栓的拧紧力矩得到有效的控制,其他螺栓的拧紧力矩还有待进一步改善。

(1)将柴油机上所有的螺栓进行分类,对有关三漏的结合面的紧固螺栓拧紧工具逐步进行改造,选择保证能力更强的气动定扭、电动定扭工具。

(2)螺栓预涂胶技术,具有密封和锁固的双重功能。使用预涂胶的螺栓在抑制螺栓力矩衰减方面的作用要明显优于不涂胶的螺栓。紧固螺栓采用预涂胶工艺,使螺栓的防松能力有了很大的提升。对于短螺栓、双头螺柱旋入端、柴油机振动比较大的部位的紧固螺栓,在不增加工具投入的情况下,优先采用螺栓预涂胶技术。

(3)对柴油机平垫片使用情况进行梳理,目前只在被拧紧工件是不同材质时,才使用平垫片,避免工件被刮伤和磨损。使用平垫片还有增大紧固过程中受力面积的作用。

(4)相应紧固件必须达到设计要求的精度等级,同时配合的零件螺纹精度也要达到设计要求,这是有效、安全紧固的基础。

Improvement and Control of Tightening Quality for Bolts of Four-Cylinder Diesel Engine

Yin Shenghua,Qiu Yangwen

(Weichai Power Yangzhou Diesel Engine Co.,Ltd.,Yangzhou 225009,China)

Bolted connection is widely used for diesel engines because there are many advantages,such as simple structure,,good serviceability,reliability,connection strength,stiffness and self lock performance. Selection of proper tightening tools is difficult because of diversity for tightening tools.Tightening is more than a requirement,many other requirements should be considered such as quality,processing requirements, production efficiency,performance of tightening tools and tools investment.Users should consider all these aspects and then select proper tools.

diesel engine,bolt,tightening,quality control

殷胜华(1979-),女,工程师,主要研究方向为柴油机装试工艺技术。

10.3969/j.issn.1671-0614.2013.02.010