工件磨削烧伤及其检测、评定方法简析

朱正德

(大众动力总成(上海)有限公司,上海201807)

工件磨削烧伤及其检测、评定方法简析

朱正德

(大众动力总成(上海)有限公司,上海201807)

阐述了磨削烧伤的成因与危害,并在对相应检测手段进行描述后指出,作为影响产品质量的一项重要因素,现有测试方法已难以满足准确、快速检测的要求。介绍了一种新颖、高效、实用的“磁弹法”的工作原理,以及在此基础上研制的专用仪器,尤其叙述了借助磁弹法检测工件磨削烧伤时的评定指标和仪器的特征值定标。最后还就诸多工艺因素对磨削烧伤的影响做了相关分析。

磨削烧伤检测手段磁弹法特征值mp和定标

1 前言

近期在汽车行业内进行的一次调研表明,多数企业虽然对磨削烧伤这一工艺现象的成因及其可能引起产品质量的影响有所了解,但总体来讲,无论在认识上还是在检测、评定等具体事宜的处理上都大有需要改进、完善、提升的必要。

2 磨削烧伤的成因与危害

不同于其他方式的切削加工,磨削广泛应用于零件的精密加工。由于被磨削金属层较薄,产生的切屑也少,加之砂轮的导热性差,因此仅有不到10%的热量可以被切屑带走,而大约60%~90%的热量会传入工件。这样就在很短的时间内在磨削表层聚集大量热量,从而形成局部高温,以致磨削区区域温度可达800~1 000℃甚至更高,从而在表面形成极大的温度梯度。在磨削热量、磨削力二者的综合作用下,引起了零件表层的金相组织变化,并产生残余应力,而这就是所谓磨削烧伤的成因。铁磁性材料的工件一般在磨削加工前都需经历热处理这道工序,借助在工件表面形成马氏体组织,将能够提供足够的硬度。而磨削区的高温和很大的温度梯度会使金相组织发生变化,主要是因为只要当温度一旦超过马氏体转变的温度,就会产生回火或退火现象引起金相组织转变,而这会直接导致工件表面硬度不同程度的下降。另一方面,磨削过程中工

件表面温度的急剧上升,以及之后开始的冷却直至最后冷却,会引起零件表层的热胀冷缩,造成自工件表面至内部的各层产生各异的残余应力。如果表面的残余应力呈现为拉应力态势,且幅值又较大,那就埋下了质量隐患。

来稿日期:2013-01-24

如果磨削烧伤发生于在交变载荷工作环境下的旋转类零件,如发动机中的凸轮轴、曲轴、气门等,它们对工件的表面质量都有很高的要求,工作表面硬度的下降就会直接影响他们的使用性能。而如果凸轮经磨削后其表层存在较大的残余(拉)应力,虽然在其幅值小于材料的强度极限时并不会致使表面开裂,但在交变载荷作用下这一隐患很容易扩大,从表面的少数细纹发展为网状裂纹,并扩张至相互连接,最终造成工件表面的剥落,从而使凸轮轴失效。

3 磨削烧伤的检测与评定

现今,企业一般选择和采用的磨削烧伤检测方法有以下几种。

(1)目视法,也称观色法:一旦零件表面存在磨削烧伤,就会形成氧化膜,且氧化膜的颜色和厚度与烧伤的程度相关。如随着因切削热而引起的温度升高,无论工件的材质是铸铁还是钢,氧化膜的颜色都会经历从呈现黄色、褐色、紫色、青色,到最严重时为灰色。因此,检查人员只需通过仔细观察、识别零件磨削表面的色泽,就能对磨削烧伤程度做出大致判断。

(2)酸洗法,也称酸蚀法:即在被检零部件表面涂上酸液或将其浸入盛有按规定配制的酸液(典型配比为5 mL升浓硝酸配100 mL乙醇)槽中。根据表面呈现颜色深浅的变化,对磨削烧伤的程度做出相应的判断。一般地说,随着色泽变得越来越深,表示工件表面因温度越来越高而引起的磨削烧伤越来越严重。图1中,A是一根刚磨削完毕的工件,B是经酸蚀法检验表明为合格的,色泽较浅,而C是经检验表明为不合格的工件,从图中可见色泽很深。

(3)金相测试法:其实也是一种磨削烧伤的检测手段,且能对烧伤的程度做出判别。

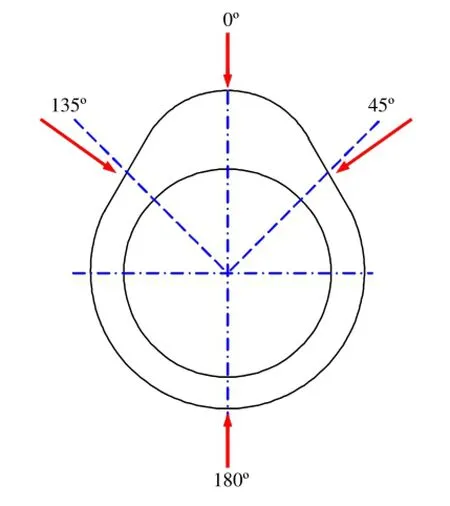

(4)硬度测试法:一旦发生磨削烧伤时,工件表面可能会产生硬度下降,因此通过硬度测试来验证确实是一种十分有效的方法。事实上,在很多企业的图纸上,对这项参数也都有明确的要求,甚至还被分解到不同的功能段(见图2)。但实际中对这项指标的测试频次并不高,而且客观上对这项抽检所体现出的监测磨削烧伤的功能也缺乏足够的认识。

图1 酸蚀法的磨削烧伤检验

图2 凸轮表面硬度测试

以上几种方法中,前2种虽然直观且简单易行,但有着很大的局限性。主要是这二者均属于定性检查,无法对烧伤程度做出定量说明,更难以比较精确地确定一个界限,无法对工件做出合格与否的判别。而在应用酸洗法时,工件表面经酸液浸蚀,即使是一个无问题的零件,检测之后也不能再使用,实际上执行的是一种破坏性的检查,还会给企业带来一些必须处理的环保问题。金相测试虽然较精确,但必须在实验室中利用专门的仪器,且进行检测前还需经过繁琐的制样,故不可能成为一种常规的监测方法。

显然,依据前面关于磨削烧伤的成因表述,真正能确切且定量地反映烧伤程度的参数应该是工件

表面的硬度和残余应力这二项。但行业调研结果表明,目前国内绝大多数企业的产品图纸上既未标注残余应力这项指标,又不具备在实验室利用X射线衍射的方法检测工件表面残余应力的能力。而面对工件表面的硬度检测也会碰到与金相测试类似的问题,以占零件产量很大比例的轴类零件为例,多数情况下需要事先进行制样,这就会在较大程度上制约了实际的抽检频次。综上所述,随着对产品制造质量的日趋关注和重视,企业很期盼有一种更为实用的检测手段,能够快速、有效地对零件表面磨损烧伤的程度进行定量判断。

4 基于磁弹法的磨削烧伤检测及评定特征值

传统检测方法的抽检样本尺寸很小,欲对所执行的工艺过程做出较为准确的评价,并据此予以改进显得更为困难。此外,现有的几种检验方法在同时评判因金相组织结构变化而引起的硬度下降和工件表面残余应力则有困难,这些方法在全面揭示磨削烧伤的程度上也显得不足。而能用于批量生产工件磨削烧伤测试的“磁弹法”是基于物理学Barkhansen效应的一种测试方法。鉴于轴类零件的材质极大多数为铁磁性材料,而在正常情况下,体现在多晶体磁畴结构的磁序呈有规则的排列。但磨削烧伤引起的金相组织变化以及可能造成较大的残余应力将产生磁畴结构的磁序变化。Barkhausen效应指出:矫顽力,及改变被颠倒极性所需要的磁场强度是与铁磁性材料晶格结构错位程度和残余应力程度有关。利用“磁弹法”探测被检零部件表面磨削烧伤的机理就在于此。图3是在此基础上开发的检测仪器的工作原理示意。图3中,“门”形电感线圈被施于激磁电压,形成的磁场在被测零件中所产生的效应取决于该工件表面磨削烧伤的实际状况。而由此在工件周围所形成的磁场又会使传感器中的感应线圈产生相应的电信号。而这一信号又直接与工件磨削烧伤的程度有关,并在传感器中产生对应的检测信号,经过放大和滤波处理环节,最后被显示和输出。

磨削烧伤的物理表现主要为工件表面硬度的明显下降,并在表面形成较大的拉应力,即残余应力。而图3所示的检测仪器对它们都能做出敏感的反应。图4a中的横坐标表示硬度值HRC,而纵坐标表示输出的Barkhansen检测信号幅值。随着被检工件表面硬度值HRC由高向低变化,检测仪器输出的相应的信号幅值将由小到大,即硬度低对应的检测信号高,硬度高对应的检测信号低。仪器对表面残余应力的反应见图4b。从中可见当残余应力由小到大,即由负(压应力)向正(拉应力)变化时,检测仪器输出的相应检测信号幅值由低向高变化。

图3 BN法检测仪器工作原理图

图4 BN法对磨削烧伤后硬度及残余应力变化的反映

上述仪器所产生的Barkhansen检测信号,如图4中a、b的纵坐标所示,乃是Barkhansen磁弹法效应的一种量化表达,可以用评定指标特征值mp来标志。mp与被检测工件表面的变异状态,如

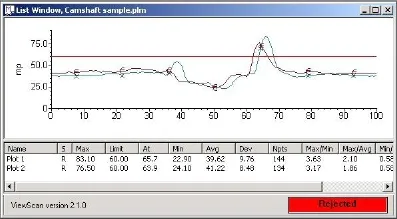

硬度的下降量和形成的残余应力大小成比例,其数值能在仪器的屏幕上显示、输出。磁弹法本质上属于比较测量。为了能进行有效的监控,就必须解决定标问题,即在磨削烧伤严重程度表述已量化的基础上,准确确定合格的边界值。否则利用磁弹法就只能区分工件烧伤的严重程度,而无法对其合格与否做出判断。图5中,2个被测件显示在60°~70°间的区域有超差情况,其依据就是由mp=60这条合格品线决定的界限。目前,根据磁弹法原理研制的检测仪器已产品化。但厂商在向用户说明上述问题的处理方法时,还是建议采用传统的酸洗法。为此,之前需先准备一批样品,尽量覆盖磨削烧伤程度不同的工件。在积累了一定样本的测得结果后,再按用户的评定标准对其做出不同的评价。将介于合格与不合格临界状态的若干工件通过仪器求得相应的mp值,然后取其平均值作为合格与否的边界值。很显然,这种将定性检测结果经处理转换为定量评价的做法存在着不够严谨、准确性欠缺的问题。但相对而言,在业界现有条件下,这也确实是一种既为企业比较熟悉,又在技术上较易于实现的途径。

图5 检测结果(报告)示例

5 表面硬度、残余应力对磨削烧伤的影响

正常情况下,工件表面、即磨削区域的残余应力表现为压应力,而其下的次表层、即非磨削区域则表现为拉应力。有测试结果表明,前者的最大(绝对)值为800 MPa左右,而后者在900 MPa左右。之所以还存在着残余应力呈现为拉应力的隐患,主要原因还是由冷却不当等因素造成的。众所周知,磨削过程中的冷却有3种型式:(1)风冷、即采用干磨时的自然冷却;(2)水基冷却液;(3)油基冷却液。当采取第1和第3种冷却方式时,磨削表面呈现为压应力,此时可能存在着硬度下降的风险。而由于水基磨削液的冷却效果明显优于油基,环保处理简单,使用成本也低得多,因此使用十分普遍。但这时也隐含着另一种风险:由于采用水基磨削液后的冷却速度快,表面产生的二次淬火马氏体会增多,晶格发生变化、体积缩小,而它的下层则因冷却缓慢成为硬度较低的回火组织,从而增大了工件表面产生残余拉应力的倾向。当形成的拉应力超过了材料的强度极限时,表面就会出现裂纹。

然而随着越来越多企业在凸轮轴、曲轴等零件加工中采用CBN磨削技术,上述隐患正在不断减小。与其他磨料相比,CBN磨料有着更高的硬度和强度,切削刃更锋利且耐磨,因而具备了优化各种磨削参数的条件。如大大提高砂轮线速度后,不但提高了磨削效率,还可明显地降低磨削力,随之磨削热也减小,从而工件表面的温度必然会相应下降。另一方面,自本世纪初起,一些主流发动机企业在进行轴类零件磨削加工时已出现了由油基冷却液逐渐取代水基冷却液的趋势,而执行干磨工艺的企业也在增多。这一切都表明,相比之下工件表面磨削烧伤产生的硬度下降风险远远大于残余拉应力带来的风险。

鉴于此,即使现今不少企业在对工件表面进行磨削烧伤监测时并未考虑到残余应力这一因素,暂时也尚无配备上述那种基于磁弹法研制的专业检测仪器,但只要实际运行的工艺是稳定的,并能认真履行所制定的其他日常检测、监控措施,尤其是需按图纸上的要求进一步重视和加强对工件表面的硬度测试,还是能比较有效地实现相应的质量目标。

1许玲.凸轮轴磨削裂纹分析[J].机械工程师,2008(10).

2王伟,马明杰,保利等.凸轮表面磨削裂纹的产生及预防措施[J].汽车工艺与材料,2012(5).

Analysis on Inspection and Evaluation of Burnt Part Due to Grinding

Zhu Zhengde

(Volkswagan Powertrain(Shanghai)Co.,Ltd.,Shanghai 201807,China)

Descript ion of the cause and harmfulness of burnt part due to grinding as well as corresponding inspection methods are presented.As burnt part due to grinding becomes an important factor in controlling product quality,the existing testing method cannot satisfy quick and correct inspection. Magneto-elasticity,a new efficient practice way of inspection is introduced and a dedicated instrument is developed based on the principle of the magneto-elasticity.Special attention is made on evaluation of burnt degree and calibration of characteristic value of the instrument.A relevant analysis is also made on manufacturing factors to burnt part due to grinding.

grinding burn,inspection method,magneto-elasticity,characteristic value, calibration

朱正德(1945-),男,教授级高级工程师,主要研究方向为计量与检测。

10.3969/j.issn.1671-0614.2013.02.009