某柴油机机体结构强度计算分析

胡成,朱小平

(1.马勒技术投资(中国)有限公司,上海201401;2.上海柴油机股份有限公司,上海200438)

某柴油机机体结构强度计算分析

胡成1,朱小平2

(1.马勒技术投资(中国)有限公司,上海201401;2.上海柴油机股份有限公司,上海200438)

利用有限元软件对某柴油机机体结构进行计算分析,并通过疲劳软件计算出结构的疲劳安全系数。通过有限元计算来模拟机体疲劳试验,分析结构是否满足设计要求,为设计提供参考。

柴油机曲轴箱机体有限元计算疲劳强度

1 引言

发动机机体在工作时承受拉、压、弯、扭等不同形式的机械载荷,在发动机设计朝着轻量化方向发展和发动机性能要求不断提高的背景下,机体应具有足够的强度和刚度。在产品开发设计阶段,对于结构是否满足强度要求的试验占据相当长的研发时间,尤其当试验结果不满足要求时,则需要反复修改结构和试验。利用有限元软件建立机体装配模型,为不同的装配体定义不同的材料参数、划分网格、施加约束和载荷,通过计算机完成计算,并获得满足收敛准则的计算结果[1]。通过有限元计算结果和测试结果的对比,可标定CAE模型,为修改设计提供参考,因此可以极大地节省产品的开发时间和成本。

2 计算模型及参数

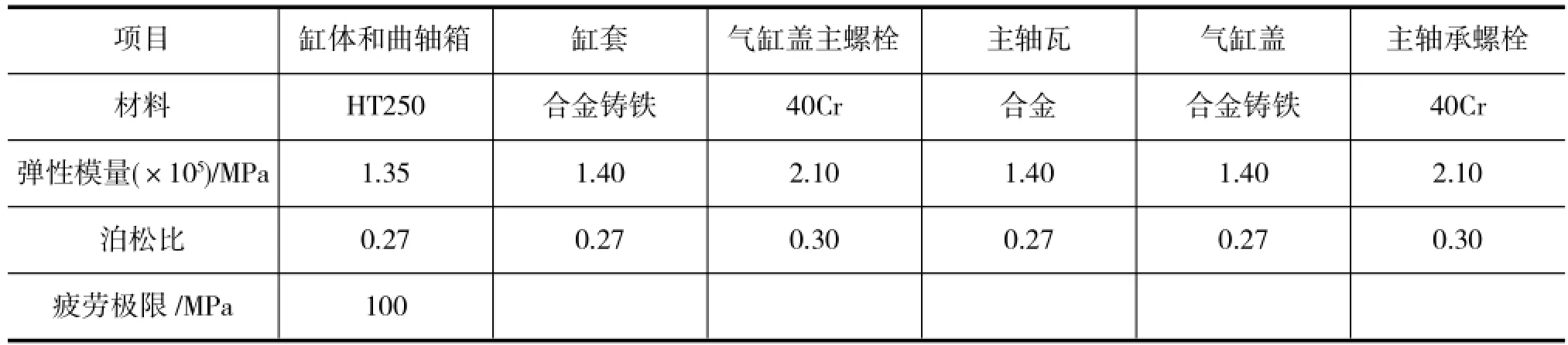

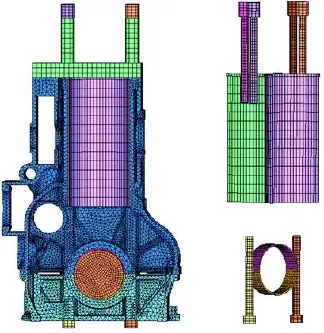

多缸柴油机机体的各缸结构和载荷特征基本一致,计算时通常取2个半缸作为研究对象。各部件网格划分应区分处理,对重点考察区域网格细化,以保证考查区域结果准确性并控制计算规模。气缸体和曲轴箱采用划分较细的四面体二阶修正单元,缸套、简化的缸盖、缸盖螺栓、主轴承螺栓、主轴瓦采用六面体一阶单元。表1中列出了计算中各部件的材料参数[2](该参数只采用材料的常用数值,不代表任何产品的材料参数),图1所示为机体有限元模型。

机体的约束和加载如图2所示。试验载荷最高爆发压力为23.5 MPa,将23.5 MPa的压力向上均布施加在气缸盖火力面上。在曲轴轴瓦上施加向下的分布面力,面力在径向呈120°余弦分布。向上、向下面力在加载面上积分值相等。在机体与气缸盖之间建立接触关系,其中网格大、刚度较强的机体接触面为主面,气缸盖接触面为从面。同样,机体

与曲轴箱的接触关系,机体下接触面为主面,曲轴箱接触面为从面。机体与轴瓦接触关系中,机体接触面作为主面,轴瓦接触面为从面,同时考虑轴瓦的过盈量。螺栓的底部建立接触关系,螺栓头部螺纹段与机体通过tie连接。在计算过程中,为防止载荷造成计算的不收敛情况,底面取4点,1点做1、2、3自由度的约束,其余3点做垂直自由度约束。

来稿日期:2013-01-11

表1 材料参数表

图1 发动机主要工作区域

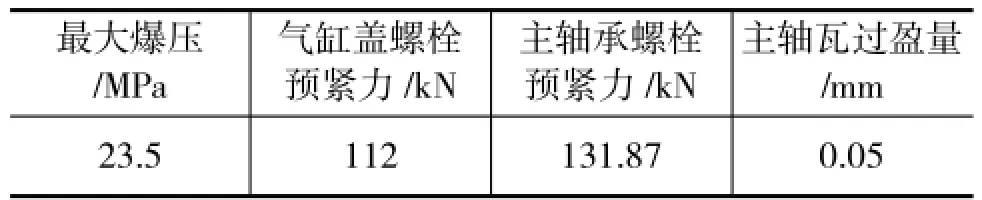

计算中载荷分析步分为预紧分析步和最大爆压分析步(没有考虑温度的影响)。预紧分析步分析由预紧力载荷引起的应力分布,最大爆压分析步考查的是预紧力载荷与最大爆压叠加后的应力分布,见表2。

表2 爆压分析步载荷

3 计算结果与分析

图2 约束和加载

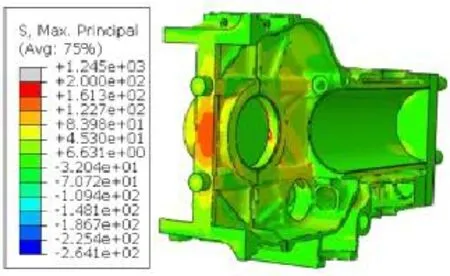

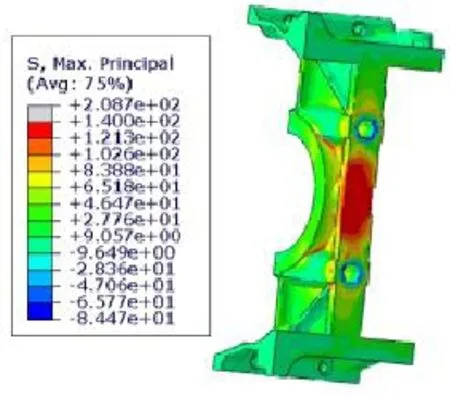

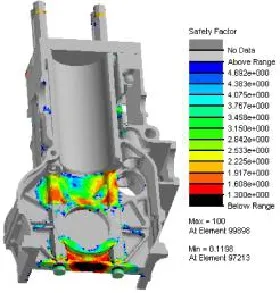

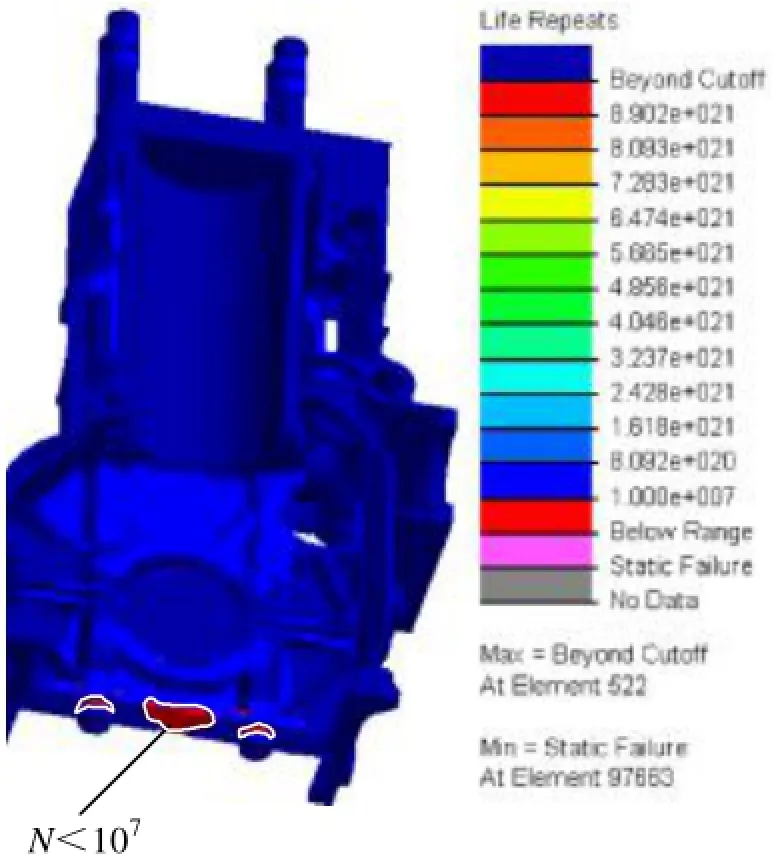

机体第一主应力分布如图3所示。在曲轴箱中部出现应力集中如图4所示,第一主应力最大值为130 MPa。由疲劳软件计算得:在疲劳寿命N=106,机体安全系数分布如图5所示,轴承盖底部黑色区域安全系数<1.3;机体疲劳寿命分布如图6所示,在轴承盖底部红色区域疲劳寿命N<107。

对于脉冲循环过程中的疲劳极限值可参考常用国产材料的疲劳极限值,也可通过对试样的应力循环试验绘制的S-N曲线来确定[3]。

图3 机体第1主应力分布云图

图4 曲轴箱第1主应力分布云图

图5 机体安全系数分布云图

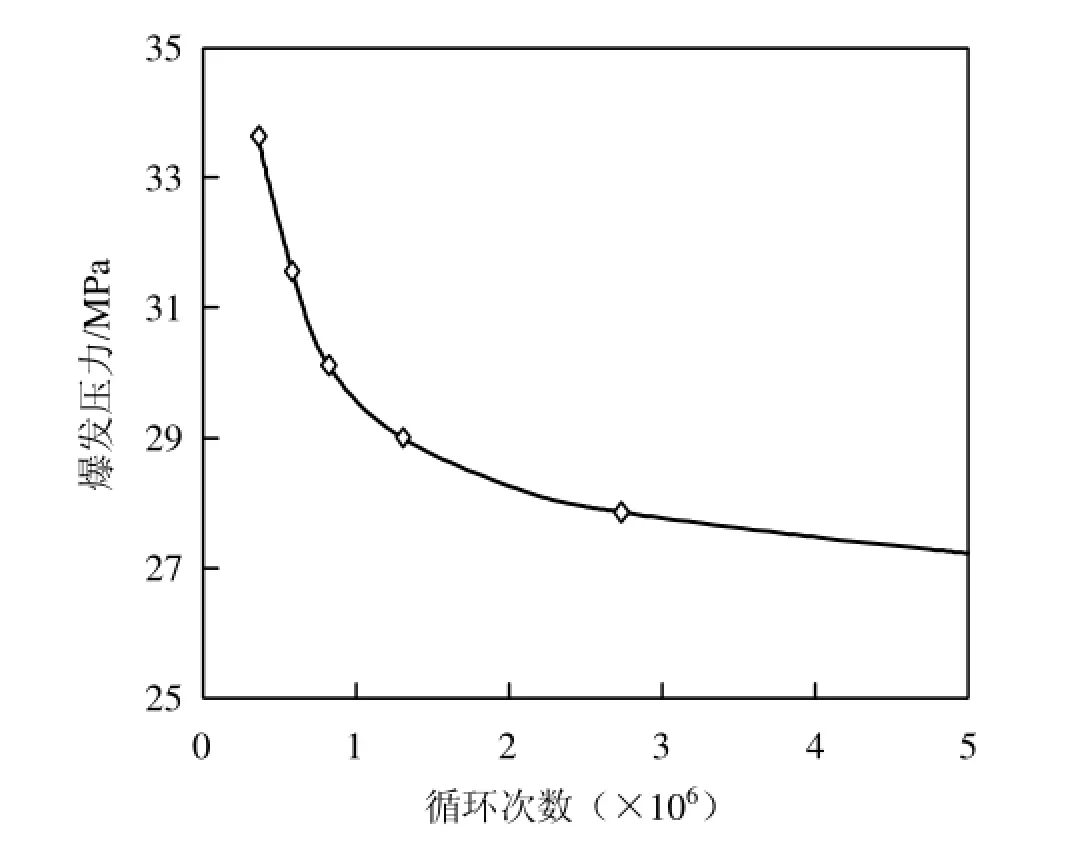

工程中规定,对于S-N曲线有水平渐近线的材料,若经历107次应力循环而不破坏,即为可承受无穷次应力循环;若S-N曲线没有水平渐近线,规定某一循环次数(如5×106次)下不破坏时的最大应力作为条件疲劳极限[4]。

在机体强度计算中,将应力结果导入疲劳计算软件,可得出不同爆发压力下的脉冲循环次数;用“最小二乘法”同样可绘制类似于S-N曲线的L-N曲线(载荷-寿命曲线),如图7所示。

4 结论

利用非线性有限元软件可以计算机体强度和模拟机体的疲劳试验,初步判断最大爆压工况下的机体应力集中部位。并通过联合疲劳分析软件预测应力集中部位的安全系数和疲劳寿命,并可计算出对应条件疲劳极限的最大载荷。利用有限元计算,能够减少机体疲劳试验的成本和时间消耗,为设计提供参考。

图6 机体疲劳寿命分布云图

图7 应力集中处L-N曲线

1成大先.机械设计手册[M].北京:化学工业出版社,2002.

2陆际清.汽车发动机设计[M].北京:清华大学出版社,1990.

3徐灏.安全系数与许用应力[M].北京:机械工业出版社,1981.

4李舜酩.机械疲劳与可靠性设计[M].北京:科学出版社,2006.

Analysis on Structural Strength of A Diesel Engine Block

Hu Cheng1,Zhu Xiaoping2

(1.Mahle Technology Investment(china)Co.,Ltd.,Shanghai,201401,China; 2.Shanghai Diesel Engine Co.,Ltd.,Shanghai 200438,China)

A FEA calculation is made for some diesel engine cylinder block with commercial FEA software.Then fatigue safety coefficient is derived from fatigue calculation.A simulation of block fatigue test is carried out to investigate whether the structure of the block meets the design requirements.The purpose of the all calculations is to provide reference for cylinder block designers.

diesel engine,crankcase,cylinder block,FEA,fatigue strength

胡成(1984-),男,硕士,主要研究方向为发动机疲劳可靠性。

10.3969/j.issn.1671-0614.2013.02.007