柴油机用空压泵的性能改善

王仪林,杨俊武

(上海日野发动机有限公司,上海201401)

柴油机用空压泵的性能改善

王仪林,杨俊武

(上海日野发动机有限公司,上海201401)

介绍了中型以上货车或客车用空压泵现状、存在的常见问题及其原因分析;通过我司的一个实例和相关的试验和测试方法分别研究了提高压缩比、增大排气量对柴油机用空压泵性能的改善情况:缩短充气时间,控制排气温度,减少窜油量的影响和作用,并通过试验数据对比了两种方案;同时为整车用户提出了一些应对建议;最后阐述了结论。

柴油机空压泵窜油压缩比排量

1 前言

空压泵是柴油机的重要附件,其性能的好坏直接关系到商用车的使用性能、工作可靠性和行车安全[1]。泵气速度慢,窜油量大一直受到各大客货车企及用户的诟病。随着车辆自动化、采用空气悬挂式驾驶室、载重量增大,制动性能要求提高,车辆用气量大幅提升[2]。这就要求空压泵排量大、充气时间短,窜油量小,排温适度,以保证车辆的安全制动和运转。

2 现状介绍及分析

2.1 打气速度慢

泵气速度慢甚至不充气,首先要排除空压泵及车辆制动系统的质量问题,如空压泵环、活塞、缸盖、进、排气阀等质量问题,进气管堵塞,气路上控制阀,车辆气管路,储气罐安全阀漏气等,参照国标GB 12676“汽车制动系统结构、性能和试验方法”进行怠速与额定工况点空压机泵气能力试验,以此可评价空压泵充气速度是否达标。

空压泵的选择主要依据气动系统的工作压力和流量。气源的工作压力应比气动系统中的最高工作压力高20%左右,因为要考虑供气管道沿程和局部损失。最大压力1.2 MPa的空压泵目前已在整车系统中使用。根据空压泵设计理论,其泵气速度与缸径、行程、气缸数、转速及充气效率成正比,与整车储气罐大小成反比[3]。调整空压泵传动比以改变其运行转速,按满足空压泵最高转速限制的设计,减小空压泵齿数可使泵气速度迅速加快。但受发动机齿轮系设计和齿轮室结构限制,通过改变传动比来提高空压泵充气速度往往很难实行。当传动比一定时,空压泵的充气时间主要取决于其排量大

小和效率。提高排量最有效的方法主要是增大缸径、行程。100 mm缸径的空压泵已在耗气量大的公交车上使用,单缸工作容积最大可达400 mL,双缸更大。但发动机自身结构紧凑,布置设计时受到了诸多限制;而市场上供选配的可靠的柴油机空压泵品牌并不多,主要有国外的KNORR和WABCO,国内的亚新科。通过选用大缸径和行程的空压泵方案有时也行不通。对于空压泵的效率,通过提高压缩比可进行改善。

来稿日期:2013-02-01

2.2 排气温度高

排气温度的高低反映缸内热负荷的大小,其与转速和排气压力相关。排温过高会造成进排气阀片积碳严重,使空压泵不充气;润滑油在金属的催化下出现热分解,生成对工作有害的游离碳、酸类物和水分,导致输气系数降低和功率消耗增加,润滑油粘度降低,加剧润滑油上窜,使轴承产生异常摩擦损耗等。因此,必须加以监测。

2.3 窜油量大

采用空气制动的汽车,为确保可靠有效的制动,必须严格控制压缩空气中的含油量。油量过大会造成制动系统的污染,使制动失灵而引起行车事故。空压泵窜油的危害包括:使制动阀门里的橡胶密封件膨胀松弛,造成制动控制工作失灵;使制动软管、皮碗早期腐蚀损坏,影响行车安全;使空压泵缸盖上的排气阀及阀门弹簧胶结,影响泵正常工作,甚至不工作;使机油消耗增加,影响发动机润滑,增加车辆运输成本;使排放超标,环境污染等。

压缩空气中含油,主要是因为空压泵曲轴箱中的润滑油上窜。主要原因有:活塞环与环槽之间的装配间隙控制不良;活塞环材料选用不当、活塞与缸壁的间隙配合不当;油环槽底部回油截面小;机油选用不规范;泵的机油回油管堵塞;空气过滤器滤芯堵塞等。

3 性能改善及样车测试验证

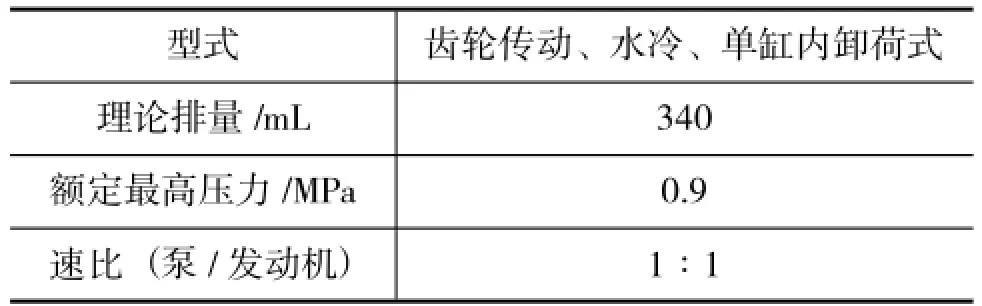

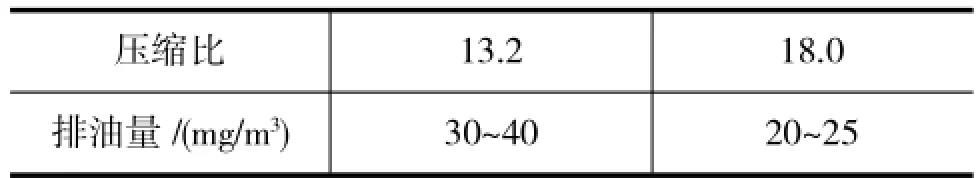

表1是我司配套的某型空压泵规格。有些客户反映其充气慢,窜油量偏大。为此,我们采取提高压缩比和增大排气量,并分别进行试验。

表1 空压泵主要技术参数

4 提高压缩比

4.1 出口温度对比

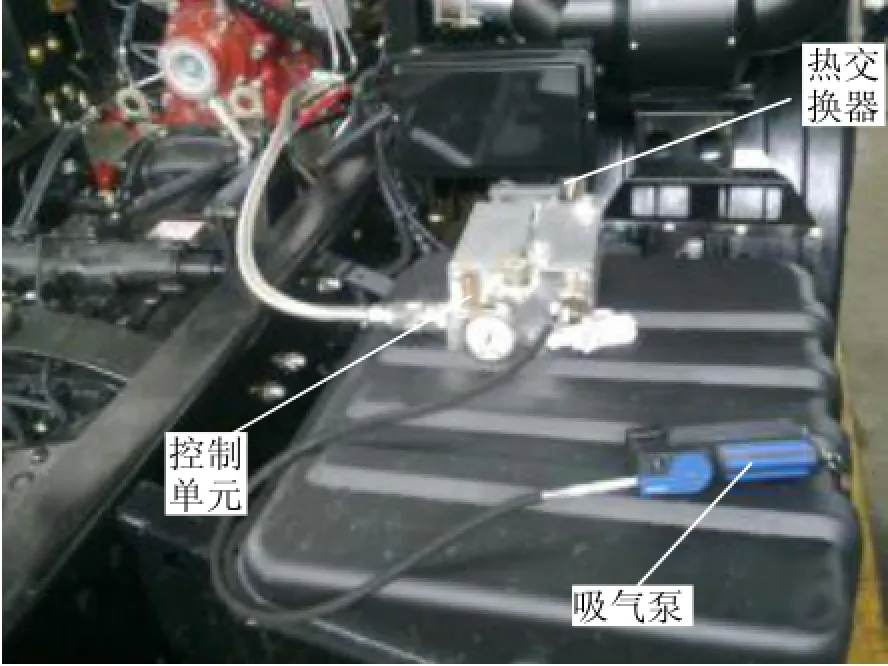

为保持产品的延续性、互换性、装配性,缩短开发周期,在缸径、行程不变的情况下,只变更活塞提高压缩比来增大排气量,缩短充气时间,降低工作率,减少窜油量。为了对比,在同一辆车上进行了实际测试。将气压表连接在储气筒上(见图1)。将储气罐内的气体排空,气压为零。发动机转速保持在1 500 r/min,测量空压泵充气时间,即气压从零气压升至0.9 MPa的耗时。

图1 气压表连接在储气筒上

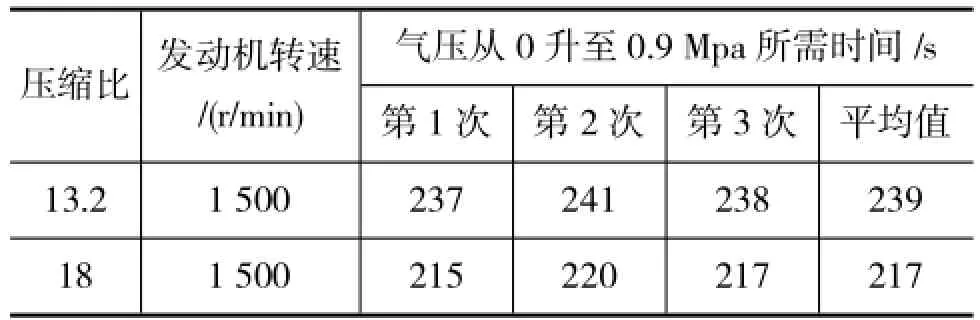

在同一辆车上,分别采用2种压缩比的空压泵进行充气时间的试验;试验重复进行3次,测试结果见表2。可见,空压泵的压缩比从13增加到18,空压泵的充气时间缩短近10%。

表2 2种压缩比空压泵的充气时间

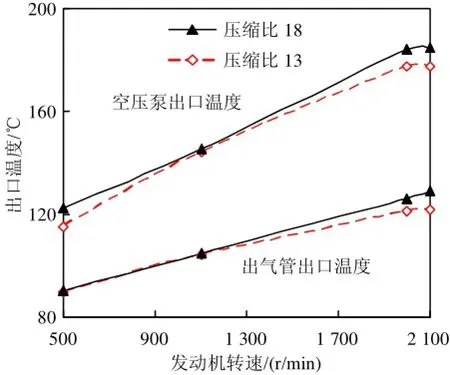

出口温度是空压泵运行时的一个重要参数。其高低反映气缸内热负荷的大小;出口温度过高会造成进出口阀片积碳严重,使空压泵失效。图2为2种压缩比空压泵在发动机台架上进行的排气温度测试。

台架测试结果表明,提高压缩比,空压泵出口温度升高。这就要求空压泵出气管要有足够的长度,以利散热。同时与空压泵出气管终端相连的整车管路须采用耐温高的钢丝管(>160℃),以确保管道的可靠性和耐久性。

4.2 机油耗量对比试验

空压泵窜油过多会使柴油机机油消耗增加,还会引起阀板和缸盖排气腔积碳,导致充气缓慢甚至

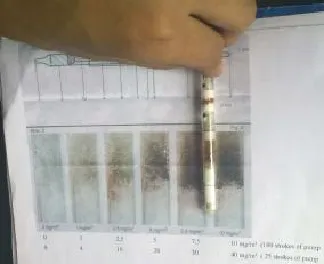

不充气,必须重视。相对而言,窜油量的测试是比较难的,需要较长的实车路试耐久考核才准确。我们进行了整车原地起动发动机的窜油量测试。测量前,先确认空压泵窜油量是否处于测试设备的适用范围。拆除空压泵出气管,运转发动机到正常工作温度,在空压泵出口前约5 cm处放一张白纸,让空压泵在2 000(±200)r/min运转1 min,检查纸上油迹直径是否超过4 cm,以此判定可以进行后续测试,见图3。

图2 2种空压泵在发动机上的出口温度测试

图3 空压泵出口油迹直径检查

空压泵机油耗量简易测试后,进行空压泵机油耗量的定量测试。过程如下(参见图4):热交换器内注满冷却水,额定转速下发动机运转20 min,调整背压到额定值0.9 MPa,运转3 min后连接取样软管至控制单元,检查吸气泵无泄漏后将计数器置为0;折断试管两端,将试管插入吸气泵气流箭头指向的一端,另一端插入取样软管,用手捏25次吸气,每次捏紧并等吸气泵指示器变白才松开;取出试管,在两个黑点区把试管折断,轻摇拍打小药瓶,让反应液流入白色指示剂;把指示剂的变色程度和随试管一起提供的图样进行对比,如图5所示。表3是运行里程1.3万公里搅拌车搭载2种空压泵的窜油量测试数据,可见提高压缩比后,空压泵窜油改善明显。

图4 空压机出气口排油量测试设备连接

图5 空压泵出气口排油量测试

表3 行驶1.3万公里后空压泵窜油量对比

为确保窜油量测试的准确性,我们还对搭载10台高压缩比空压泵的车辆进行了2万公里耐久考核。结果表明,压缩比提高后的空压泵窜油量改善明显,用户反映很好。

5 增大排气量

为了产品的升级换代,满足今后车辆用气量日益增大的需要,在保持空压泵与发动机和整车厂装配、接口尺寸不变的前提下,将空压泵缸径从85 mm增大至95 mm。台架试验测得的大排量空压泵额定转速下排气量提高39%,充气时间缩短25%。

为得到较准确的数据,我们还模拟搅拌车典型路况的运行状况进行测试以验证其性能改善情况。选择一段全长约1.6 km,有平缓坡度的路面,从0速提高档位→加速到40 km/h→稳态行走30 s减速到20 km/h→加速到40 km/h→稳态行走30 s→减速到0→怠速停60 s。以上操作2次为一循环,如此循环运行约5 h。通过传感器(图6)和ECU记录的车辆转速、车速实时图谱,原用空压泵工作率、排气温度实时图谱以及高压缩比空压泵工作率、排气温度实时图谱,见图7~图9。试验结果表明,由于排气量提高,工作率降低,排油量减少;整车空压泵出口温度从137℃上升到155℃,升温较大。

同时,2台安装在整车厂试验车上的大排量泵进行2万公里实车耐久路试后的回收样件拆解显示:空压泵阀片未见变形或断裂,缸盖与阀板无异物或明显积碳(图10),缸盖螺栓无松动或缸盖垫片冲坏而漏气,管路无破裂或接头漏水、漏油、漏气等现象;与空压泵厂单体泵500 h台架耐久考核结论相吻合。

图6 传感器连接

图7 发动机转速、车速实时图谱

图8 原用空压泵工作率、排气温度实时图谱

图9 高压缩比空压泵工作率、排气温度实时图谱

为减少窜油量,还从空压泵活塞与缸套可能存在的运动干涉导致上油量不良进行了分析和改善。当活塞向上运动存在微小倾斜时导致顶环和缸套干涉→活塞顶部的冲击力增大→缸套滑动面上的纵向拉伤大→活塞环摩损→环的油膜变厚→上油量恶化。为避免可能发生这种情况,我们减小了大排量泵活塞顶部ΦA尺寸(图11),从Φ94.75~Φ94.78改

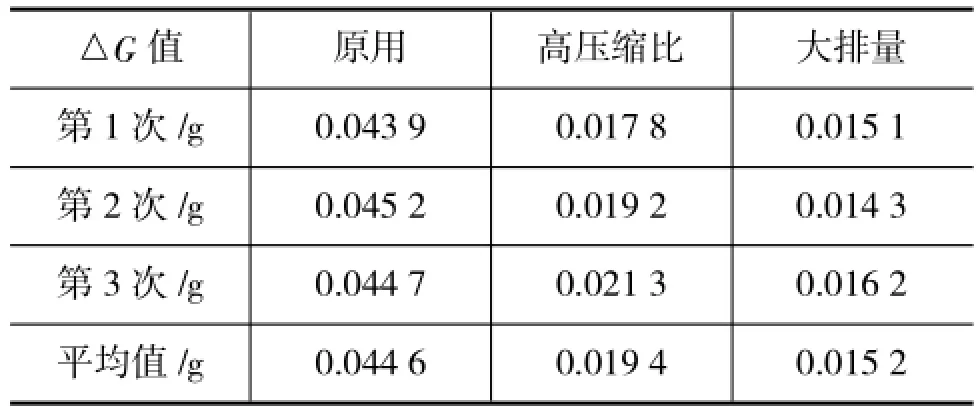

为Φ94.70~Φ94.73。并进行了原用、高压缩比和大排量3种空压泵的窜油台架对比试验(见图12)。空压泵设定在常用转速,在无负荷状况下连续运转2 h后将滤纸取下,干燥后称重,记录滤纸前后质量差ΔG(g)。对比表4数据可以发现,改进后的大排量泵上油量最小。

针对吸气不畅使活塞顶部产生较大的负压,吸入机油,增加窜油,我公司的空压泵进气接头内径尺寸现都增大为φ25 mm,保证软管通顺流畅以减少阻力、增加足够强度以耐压[4],减小进气真空度及窜油量。

图10 500 h耐久试验后拆检情况

图11 空压泵活塞顶部

图12 空压泵窜油试验台架

表4 3种空压泵窜油量测试数据

同时,我们建议整车厂采取以下措施,进一步改善空压泵性能:

(1)对匹配大容量、大压力泵的载重客货车建议增配有油气分离功能的冷凝器来减少窜油量。

(2)定期清洗或更换空气滤清器,保证进气洁净,避免泵磨损和减少窜油[5]。

(3)在500 h耐久考核中发现匹配大容量干燥器时系统排出油量少。因此,我们建议尽可能采用大容量干燥器。

6 结论

试验测试表明,采取提高压缩比和增大排气量的方案都改善了空压泵性能,增大排气量比提高压缩比效果更明显,尤其是充气时间。由于单次泵送量增大,充气自然加快。改善后的大排量泵上油量明显降低,一方面与排量增大后的工作率降低有关,另一方面跟空压泵活塞顶部ΦA尺寸的优化有直接关系。但增大排量泵的缺点是排气温度提高较多,需强化泵体、缸盖和相关连接管路的冷却性能。

对客户要求不是很强烈,同时又受自身发动机结构限制无法采用大排量空压泵的柴油机厂来说,提高压缩比就是一个不错的选择。但从长远来看,未雨绸缪,尽早设计匹配大排量泵对配套商用车的柴油机厂来说是必须的。

1刘桂华.车用空气压缩机品质改进的研究[D].吉林大学,2008.

2郝永明.空压机的故障分析及检测[J].汽车与配件,2007(52).

3孙邦江,刘建祥,赵文仲.空压机泵气速度慢的原因分析与改进[J].汽车制造业,2012(18).

4邢磊,蔡敏.空气压缩机窜油质量问题的试验研究及其设计改进[J].柴油机设计与制造,2011(1).

5钱慧石,丁乐俊,李海峰.空压机常见故障及排除方法[J].物探装备,2008(04).

Improvement of Diesel Engine Air Compressor Performance

Wang Yilin,Yang Junwu

(Shanghai Hino Engine Co.,Shanghai 201401,China)

The statur of air compressors for medium-duty vehicles and buses,as well as the common problems and causes of air compressors are presented.Two ways of improving air compressor performance e. g.increasing the compression ration and the displacement of air compressor are analyzed,tested,verified and compared in terms of shorting of air charging time,reducing of exhaust temperature and oil carry-over. Based on the analysis and test results,suggestions on how to choose a proper air compressor are put forward for users.

diesel engine,air compressor,oil carry-over,compression ratio,displacement

王仪林(1978-),男,本科,主要研究方向为发动机应用与开发。

10.3969/j.issn.1671-0614.2013.02.006