基于热机耦合的气缸盖强度分析

(上海柴油机股份有限公司,上海200438)

基于热机耦合的气缸盖强度分析

朱小平,白 曙,陈 阳

(上海柴油机股份有限公司,上海200438)

气缸盖在工作过程中受载复杂,包括装配载荷、热载荷和爆压载荷。因此,在有限元分析中需要采用热机耦合的方法才能得到可靠的计算结果。针对耐久性试验中出现的缸盖开裂问题,采用热机耦合方法计算分析了缸盖的温度场、应力场和高周疲劳安全系数。计算结果表明,缸盖确实因存在疲劳安全系数不足而导致开裂。

气缸盖 温度场 应力场 疲劳安全系数

1 前言

气缸盖是发动机最核心、最复杂的工作零件之一,其作用是密封气缸的顶部,并与活塞和缸套共同组成发动机的工质燃烧和做功空间。气缸盖的结构非常复杂,其中进、排气道负责气体交换和气流组织;水套负责组织水流对缸盖进行冷却。因此,气缸盖功能的实现是由流场、温度场、应力场等多个物理场共同作用决定的[1]。气缸盖在工作过程中承受着交变载荷,容易形成疲劳破坏。

在某机型缸盖的耐久试验过程中,缸盖顶板区域出现了裂纹,为找到开裂的原因,对缸盖进行了有限元分析。

在分析过程中,综合利用流体动力学软件和有限元软件对缸盖进行了热机疲劳分析,充分考虑流体和固体的共轭传热,以及机械与热载荷的耦合作用对缸盖疲劳特性的影响。

通过计算发现,缸盖顶板存在着安全系数不足的区域,与试验中出现的裂纹位置基本一致。由此也表明缸盖确实因疲劳安全系数不足而导致开裂。

2 计算方法和仿真模型的建立

2.1 计算方法

柴油机在工作运行时,气缸盖承受着装配载荷、热载荷和燃气压力载荷。因此,要对气缸盖强度做出正确评价,就需要考虑热载荷和机械载荷同时作用下的气缸盖的应力状态,即热机耦合下的应力状态。

热载荷通过热传递分析来得到。因此气缸盖的强度计算可分为2个主要的步骤,即热传递分析和

结构分析。

来稿日期:2013-08-29

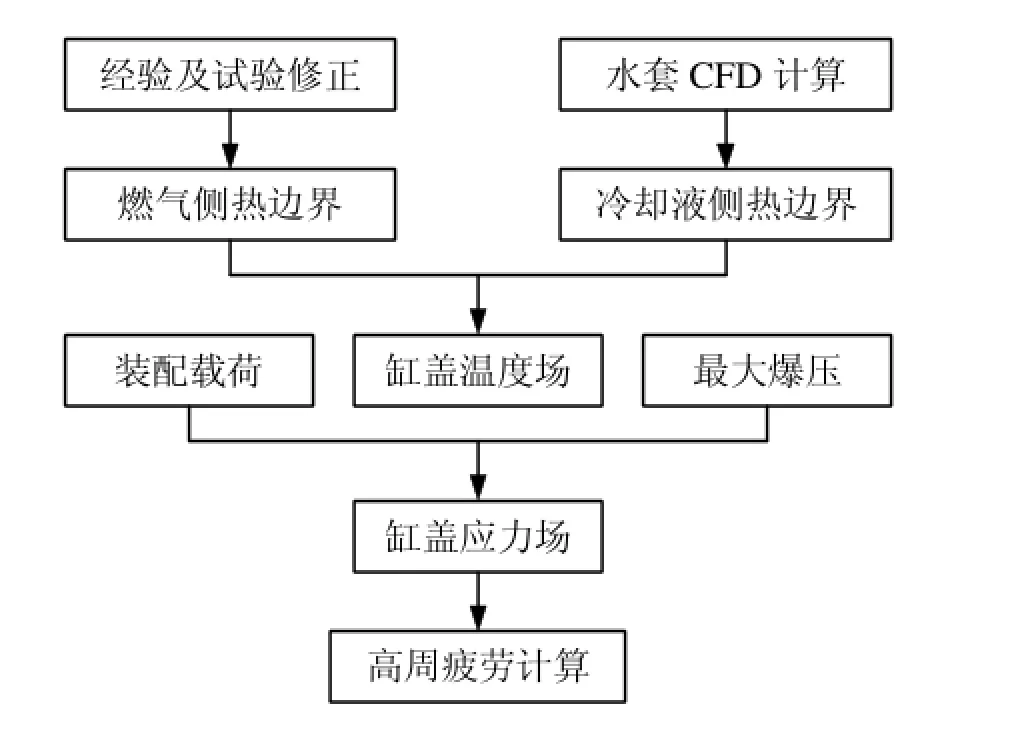

热机耦合方法分为顺序耦合和直接耦合。本文计算中选用更方便、更灵活的顺序耦合分析方法。首先对模型施加热分析的初始条件和边界条件,计算得到模型的温度场。然后把模型的节点温度作为结构分析的耦合载荷和边界条件共同施加到模型上,得到结构分析的应力场[2],最后计算得到模型的高周疲劳强度。整个分析流程如图1所示。

图1 气缸盖热机疲劳分析流程

2.2 气缸盖仿真模型的建立

本次分析对象为某6缸柴油机。考虑到气缸盖各缸结构及其所受载荷的相似性,为提高计算效率,减少计算工作量,取4、5和6缸进行分析。

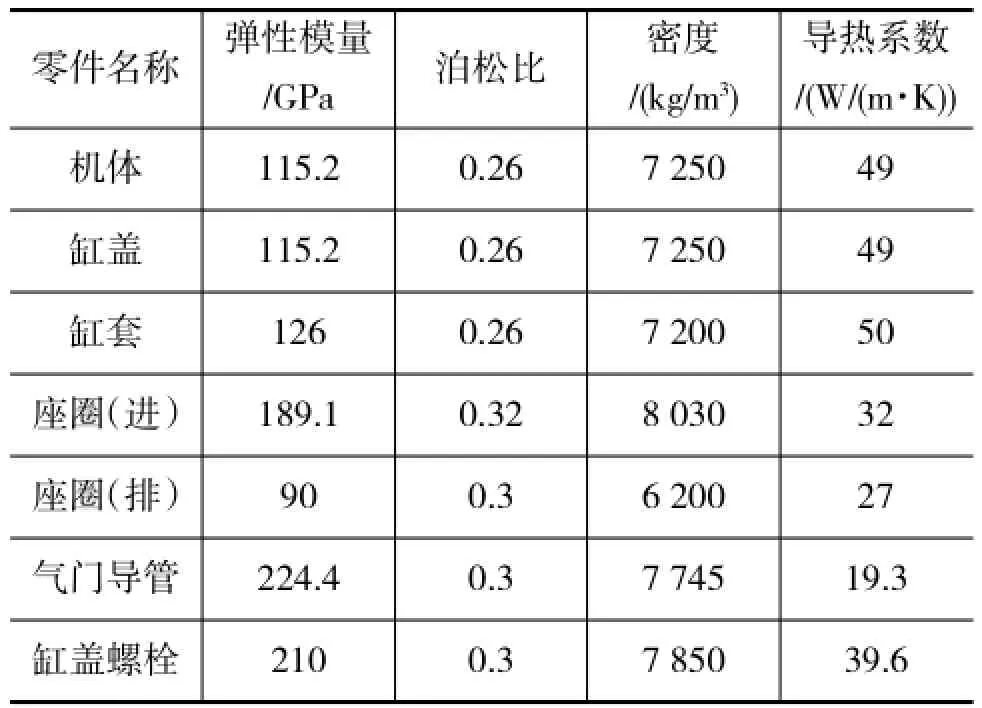

模型中包括缸盖、机体、缸垫、缸盖螺栓、喷油器、喷油器螺栓、喷油器垫片、气门座圈、气门导管和缸套。计算中考虑材料属性随温度的变化,限于篇幅,表1仅列出主要部件20℃常温下的材料属性。

表1 主要零件材料属性表

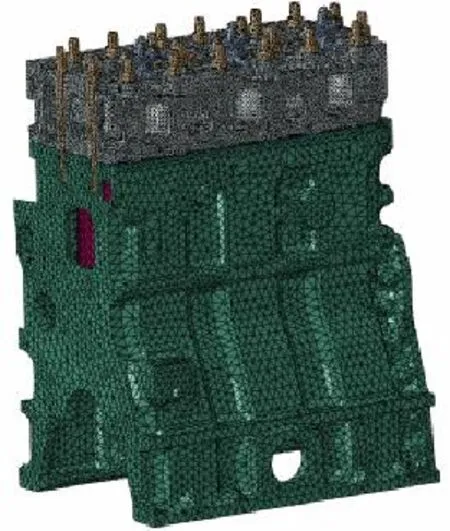

有限元网格的划分需要考虑单元类型和单元数量方面的问题。气缸盖结构非常复杂,因此本文采用二阶四面体单元进行建模,对重要区域进行网格细化,建立的模型如图2所示。

图2 气缸盖分析网格模型图

3 气缸盖的温度场分析

3.1 温度场计算边界条件

气缸盖温度场计算热边界条件包括冷却液侧和燃气侧,冷却液侧由CFD软件计算得到,燃气侧主要包括气缸盖底面边界条件和气缸盖进排气道壁面的边界条件。

柴油机气缸盖处于高温、高压等复杂工况下工作,实际热边界条件受到很多内、外界因素的影响,是无法精确求出的。因此根据经验公式求出平均放热系数和平均介质温度,再根据试验中测量的温度值反复修正热边界,最终达到计算温度与实测点温度值相吻合为止[3]。标定工况下,各表面的稳态传热热边界条件如下:

(1)自由表面:气缸盖暴露于大气环境中的表面即为自由表面。这些表面的传热特点是它们与周围环境的传热非常微弱,故取平均传热系数为20 W/(m2·K),周围的环境温度为30℃。

(2)进气道表面:进气道内空气的换热系数通常在150~500 W/(m2·K)之间。本计算取传热系数为250 W/(m2·K),环境温度取为50℃。

(3)排气道表面:排气道表面换热系数推荐值在200~500 W/(m2·K)之间。本计算取传热系数为450 W/(m2·K),环境温度根据试验测定值取660℃。

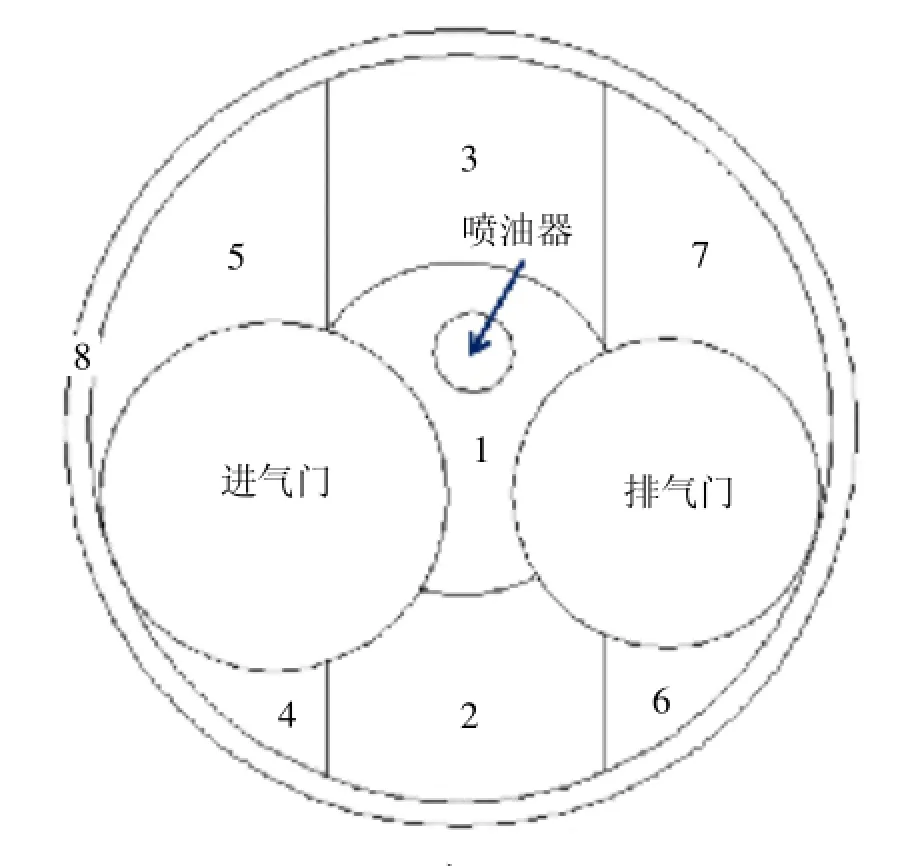

(4)燃烧室表面:由于柴油机工作过程中燃烧室中发生换气、燃烧等复杂过程,加之气缸盖结构复杂,使这一边界的环境温度和换热系数情况极为复杂,且随时间不断变化。本文按照大多数文献的处理方法采用平均温度(也称等效温度)作为环境温度。由于燃烧室表面各类条件的不同,换热系数也不尽相同。为了提高计算精度和方便修正边界条件,将燃烧室表面划分为8个区域[4],加载不同对流换热系数及温度。图3为火力面划分图,表2为根据试验修正后加载的参数值。

图3 火力面表面分区示意图

表2 各区域的传热边界条件

3.2 温度场计算结果

图4为温度场的计算结果。由图中可以看出,鼻梁区及喷油器孔附近温度较高,气缸盖最高温度为342.2℃,满足材料许可温度的要求。

图5为该型号气缸盖的温度场试验测点分布情况,共布置了16个测点。表3是试验值和计算值的对比。可以看出,误差均在5%以内,说明缸盖温度场的计算结果是可靠的。

图4 气缸盖温度场分布图

图5 试验测点分布图

4 缸盖的应力场分析

4.1 应力场计算边界条件

载荷边界主要为装配预紧载荷和爆发压力。计算中缸盖螺栓拧紧力矩为265~285 N·m;喷油器螺栓拧紧力矩为40~49 N·m;气门座圈过盈量(半径)为0.043 5 mm;气门导管过盈量(半径)为0.015 mm;最大爆压为16.5 MPa,轮流作用于各缸。

位移约束边界包括第4缸截面的对称约束和机体底面的全约束边界。

4.2 应力场计算结果

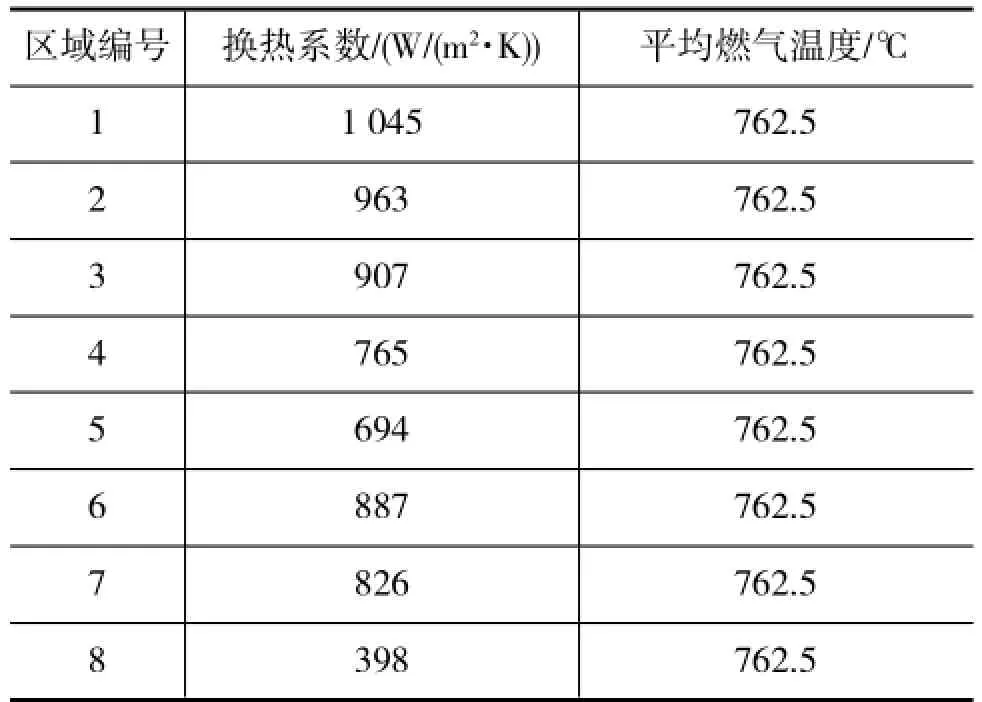

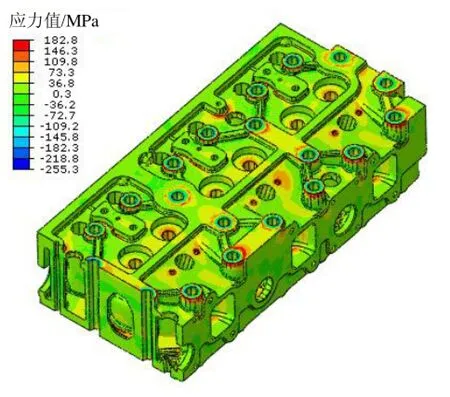

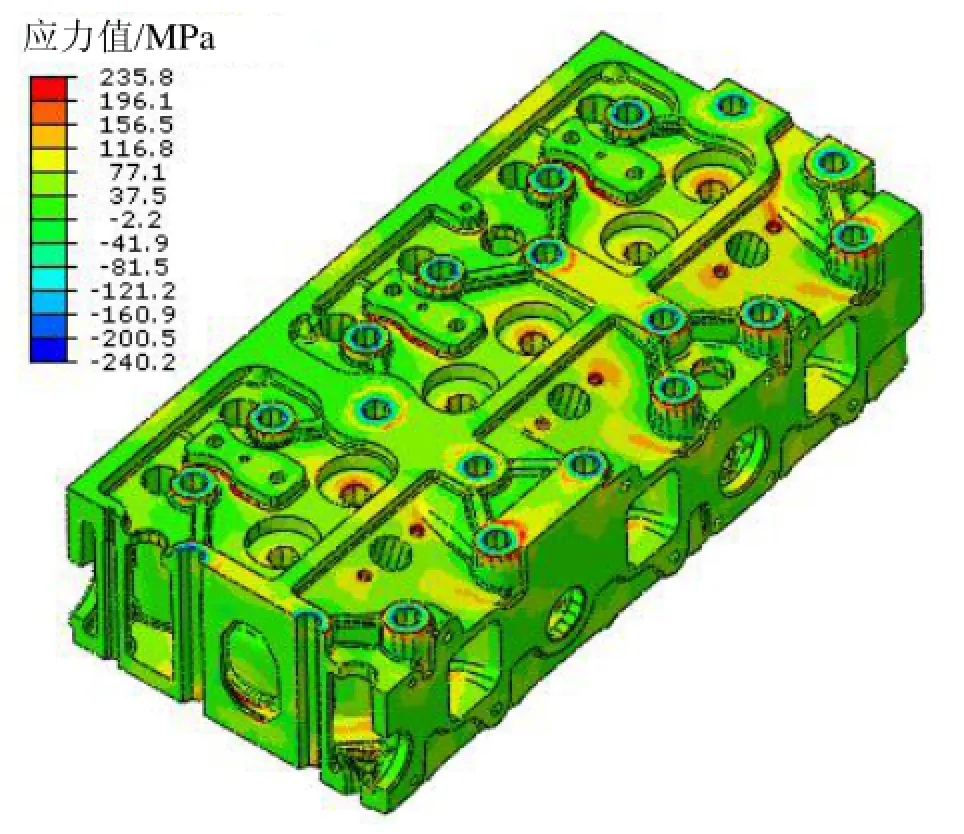

本文共计算了5种工况:工况1为装配载荷工况;工况2为装配载荷叠加热载荷工况;工况3为工况2的基础上在第4缸施加爆发压力;工况4为工况2

的基础上在第5缸施加爆发压力;工况5为工况2的基础上在第6缸施加爆发压力。图6~图10为各工况下缸盖的应力分布图。

表3 试验值和计算值得对比

由图中可以看出,热载荷的影响很大。在5个工况中,气缸盖的最大应力为237.1 MPa,低于气缸盖材料的许可强度。

5 气缸盖的疲劳强度分析

5.1 高周疲劳强度的计算

气缸盖在运行时承受着稳态载荷(装配载荷和热载荷)以及交变载荷(工作载荷)的共同作用。

图6 工况1下气缸盖整体应力分布图

图7 工况2下气缸盖整体应力分布图

图8 工况3下气缸盖整体应力分布图

图9 工况4下气缸盖整体应力分布图

本文采用FEMFAT软件的Trans-MAX通道对气缸盖进行无限寿命的高周疲劳计算。计算时选择最

危险的工况组合以得到最小安全系数,也即工况2至工况5。计算中考虑几个最重要的影响因素,包括表面粗糙度、加工工艺等。另外,有限元模型和载荷数据各考虑5%的偏差,因此,所需的安全系数设定为1.1。计算得到的疲劳安全系数分布如图11所示。由图中可以看出,气缸盖疲劳安全系数存在低于所需值1.1的区域。

图10 工况5下气缸盖整体应力分布图

5.2 计算结果与试验的对比

图12为气缸盖疲劳安全系数低于所需值1.1区域的截图。该区域疲劳安全系数最小值为0.83,出现在圆角处。图13为耐久试验中出现裂纹处的截图,由此可以得出仿真计算得到的安全系数不足区域与试验中出现裂纹区域基本一致。

图11 气缸盖疲劳安全系数分布图

6 结论

本文通过热机耦合方法计算了气缸盖的温度场、应力场和高周疲劳安全系数,结论如下:

(1)气缸盖最高温度为342.2℃,出现在进气门和排气门之间鼻梁区,温度满足材料许可温度的要求。

图12 安全系数不足区域截图

图13 缸盖裂纹处

(2)气缸盖所受最大应力值为237.1 MPa,符合材料的许可强度要求,热载荷对气缸盖的应力影响很大。

(3)气缸盖的高周疲劳安全系数存在低于1.1的区域,与试验中裂纹出现位置基本一致。

1肖翀,左正兴.柴油机气缸盖的耦合场分析及应用[J].车用发动机,2006(4):26-29.

2夏春晶,刘玉凤等.气缸盖蠕变-疲劳寿命预测[J].失效分析与预防,2008(1):59-63.

3李春玲.柴油机气缸盖温度场数值模拟[J].柴油机设计与制造,2006(2):18-20.

4董非.考虑沸腾传热的内燃机流-固耦合及热负荷问题的数值模拟与应用研究[D].江苏大学,2010:69-70.

Strength Analysis of Cylinder Head Based on Mechanical-thermal Coupled Method

Zhu Xiaoping,Bai Shu,Chen Yang

(Shanghai Diesel Engine Co.,Ltd,Shanghai 200438,China)

Loads on the cylinder head are very complicated during engine operation,which include assembly load,thermal load and gas load.Hence,the acceptable results of finite element analysis should be obtained with mechanical-thermal coupled method.To cope with the crack problem of a cylinder head during the durability test,the mechanical-thermal coupled method was used to calculate the temperature field,the stress field and the high cycle fatigue safety factor of the cylinder head.The calculated results indicated that the cylinder head cracked due to the low fatigue safety factor.

cylinder head,temperature field,stress field,fatigue safety factor

朱小平(1987-),男,工程师,主要研究方向为结构疲劳可靠性。

10.3969/j.issn.1671-0614.2013.04.006