共轨管压力波动对喷油率影响的仿真研究

(南京林业大学汽车与交通工程学院,南京210037)

共轨管压力波动对喷油率影响的仿真研究

代蒙蒙,张永辉

(南京林业大学汽车与交通工程学院,南京210037)

利用仿真软件GT-Suit构建了高压共轨燃油喷射系统的仿真模型,分析了不同长径比下的共轨管内的压力波动规律、平均压力波动规律、喷油压力波动规律,进而分析了对喷油率的影响。通过仿真数据对比,在共轨管长为310 mm、长径比为16时,可使喷油系统的稳定性最优。

高压共轨 GT-suit压力波动 仿真分析

1 前言

高压共轨电控燃油喷射技术是提高现代柴油机经济性、改善排放的重要手段之一。高压共轨喷射系统参数对燃烧和排放性能有着重要的影响[1,2]。高压共轨系统主要由电控单元、高压油泵、蓄压器(共轨管)、电控喷油器以及各种传感器组成。高压泵和喷油器相互独立控制,高压泵控制共轨管中的油压,喷油量和喷射规律由通电脉宽和通电时刻来控制。根据车用发动机不同工况的要求,可实现对喷油规律的最佳控制,以满足不断强化的节能与排放法规要求[3]。高压共轨喷射系统已成为车用柴油机的发展趋势。

燃油系统中的共轨管利用蓄压器效应抑制来自高压油泵和喷油器中的压力波动[4]。共轨管内压力的波动主要由2个因素引起,一是来自于高压泵的高压油的流入,二是高压油向喷油器的流出。共轨管内压力的波动将引起发动机不同工况下的喷油特征和喷油流率变化。Ramamurthi和Patnaik[5]研究了周期性的压力扰动对燃油喷射的影响。Yuan和Schnerr[6]进行了喷射压力波动对喷孔内气穴形成过程影响的数值分析。汪翔和苏万华[7]通过数值研究分析了高压燃油压力波动对喷孔内气液两相流的影响。已有明确的试验证据表明,现实中柴油机喷射系统中在接近喷嘴入口处,压力呈现高频振动特征[8]。共轨管的设计参数对高压燃油的喷射有着重要影响[9]。确定合适的共轨管结构,降低共轨压力波动

以实现燃油的精确控制与喷射至关重要[10]。

来稿日期:2013-09-20 基金项目:江苏省大学生实践创新项目(164106861)作者简介:代蒙蒙(1989-),男,本科,主要研究方向为汽车应用技术。

2 共轨模型的建立

流体分析软件(CFD)已成为高压共轨燃油喷射系统分析及开发的重要工具。比如,利用AVL公司的HYDSIM软件建立高压共轨喷射系统模型[11],基于GT-Suite建立柴油机燃油共轨系统模型,研究不同喷油器数量对压力波动的影响[10]。利用AVL-FIRE软件建立TBD234柴油机高压共轨燃烧过程仿真计算模型,分析喷射系统主要参数对高压共轨柴油机燃烧和排放性能的影响[1]。对不同尺寸喷嘴进行CFD流场计算,研究高压共轨压力波动对喷嘴内部流场及喷油规律的影响[12];利用AMESim建立高压共轨系统的模型,分析共轨管参数对高压共轨系统的压力建立和压力波动的影响[13]。现有研究成果,对共轨管系统建模提供了研究基础,对共轨管内压力波动规律及对喷油流率的影响研究不够深入。

2.1 基于GT-SUITE的共轨系统建模

GT-Suiter7.0主要包括GT-Power、GT-Suite-MP、GT-Suite、GT-Suite-RT、GT-Power-lab等主要模块,可完成发动机的功率、扭矩等性能仿真和噪声、尾气后处理系统计算,以及整车热管理系统、润滑系统、曲柄机构、配气机构、车辆动力学、供油系统的仿真、空调/制冷系统仿真和硬件在环仿真等功能。利用此软件,结合长城某款电控高压共轨柴油机,建立模型见图1。四缸柴油机高压共轨系统,在resevoir中设置初始环境:压力是一个大气压,温度是300 K,以及柴油成分,然后燃油经过高压油泵加压(加压到150 MPa),通过压力调节器和damper后进入共轨管,最后燃油通过喷油器进入各气缸。共轨管内的目标压力设置为140 MPa,额定流量Q=750 mL/r,喷油孔直径D=0. 3568 mm,共轨管总长L=310 mm。

2.2 模型验证

根据高压共轨燃油喷射系统的原理,发动机转速对共轨管内压力没有影响。以下分别研究了发动机转速在1 500 r/min、2 000 r/min、2 500 r/min、3 000 r/min、3 500 r/min和4 000 r/min时的共轨管中平均压力的变化,其中共轨管直径选取的是10 mm,如图2所示。

图2 共轨管压力与发动机转速的关系

图1 高压共轨燃油系统模型

根据仿真结果,随着转速的升高,共轨管中燃油压力虽有所升高,最大增加49 MPa,但因转速升高引起的共轨管压力升高率仅为3.5%,可以认为所建高压共轨模型是合理可靠的。基于这个结论,以下对共轨管容积改变所做的研究,均以发动机转速为4 000 r/min的条件下进行。

2.3 分析参数的设定

设定共轨管的长径比为结构参数,以平均压力波动和瞬态压力波动率为共轨管内压力波动的评价参数,分析共轨管内产生的压力波动及结构参数对压力波动的抑制水平的情况。

(1)共轨管长径比

式中,

α——共轨管的长径比;

L——共轨管的管长;

D——共轨管的内径。

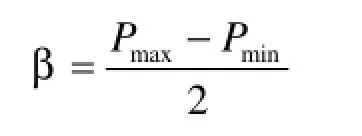

(2)平均压力波动量

式中,

β——平均压力波动量;

Pmax——共轨内最大的压力波动量;

Pmin——共轨内最小的压力波动量。

平均压力波动可以反映在极值条件下共轨压力的波动情况。平均压力波动值越小说明平均的压力波动程度越低,越接近输入的额定压力。

3 共轨管直径变化对管内压力的影响

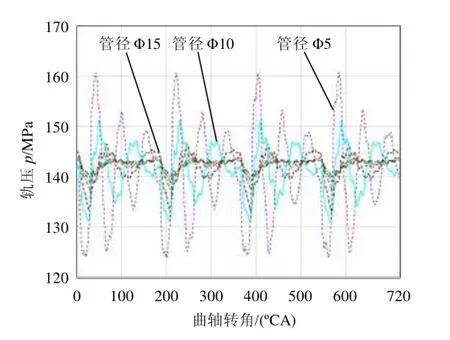

本仿真实验是通过改变共轨管直径来改变共轨管容积,以下分别研究了管径为5 mm、10 mm、15 mm、20 mm、25 mm和30 mm的情形。

3.1 共轨容积的变化所引起的压力波动

发动机处于工作状态时,喷油器不断向气缸内喷油,共轨内就会产生压力波动,而共轨内的压力大小又反过来会影响喷入气缸内的燃油量。以质量流率(mass flow rate)表示喷入气缸内燃油量,单位为kg/s。图3为共轨管直径分别为5 mm至30 mm时轨压的波动情况。从中可以看出随着共轨容积的增大,压力振幅减小,管内压力愈趋于平缓,波动愈小。当直径达到20 mm时,随着直径的增大,压力变化将不再明显。

根据图3中曲线的数值,计算出不同长径比下轨压平均波动量,见图4。可以看出,共轨管直径选取20 mm是相比于其他直径较理想的选择。此时的共轨管容积不仅能消减共轨管供油而引起的压力波动,而且又使共轨管容积不至于太大,从而保证了燃油能快速地跟踪柴油机工况的变化。

3.2 平均轨压与最高轨压变化分析

电控燃油系统共轨管内压力大小是由压力调节阀直接控制,有效提高共轨管内压力对改善喷油雾化和燃烧有重要意义。共轨管的容积大小决定了其蓄油能力的大小,对油压将产生一定影响。由于高压共轨系统中燃油压力是不断变化的,用平均压力与最高压力定性地描述不同共轨管容积下的燃油压力。

图3 不同直径下共轨管内的压力波动图

图4 长径比与轨压平均波动量的关系

图5 不同管径下平均轨压

图5展示了管径分别为10 mm、20 mm和30

mm时,共轨管和连接喷油器高压管路的平均压力。用同样方法,可以得到其他直径下的平均轨压,见图6。从图中可以看出,随着共轨管直径的增大,平均轨压在不断地增大。在直径大于20 mm后,平均轨压趋于稳定。

由于共轨管容积参数的变化,引起喷油器入口端压力的变化,喷油器附近最高压力如图7所示。从图中可以看出,虽然通过高压油管(从共轨管连接喷油器的高压管)的入口最高压力不同(随着共轨管直径的增大而减小),但高压油管的出口最高压力却随着共轨管直径的增大而增大。这个压力可以看作喷油器的喷油压力,将影响到喷油特征和喷油器的质量流率。

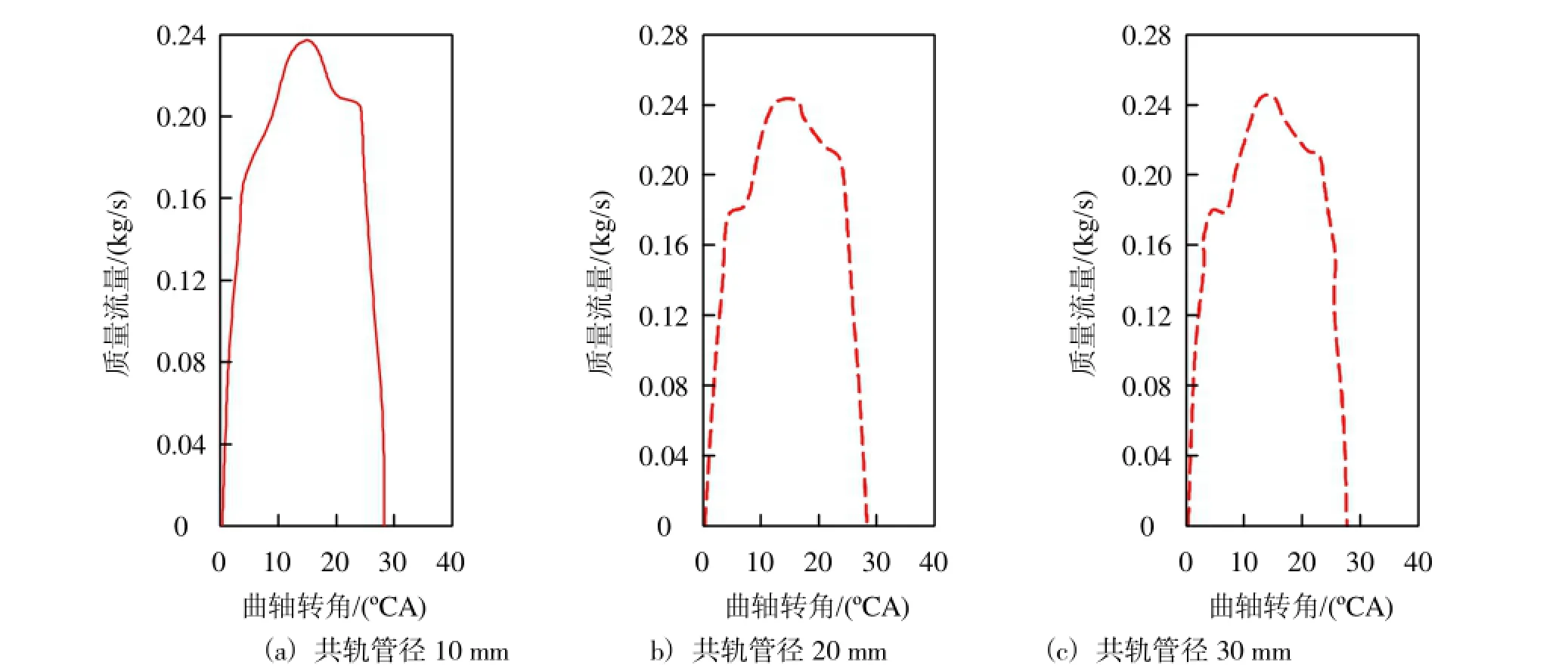

4 共轨容积变化对喷油器质量流率的影响

共轨管容积的变化引起共轨系统内的压力波动,而压力波动对喷油器的喷油过程是有一定影响的。通过研究共轨容积变化对喷油器质量流率的影响,找到二者之间的关系,对精确控制燃油喷射有重要意义。

图6 平均轨压与管径的关系

图7 喷油器入口端的最高燃油压力

图8 不同共轨管直径下的质量流率与曲轴转角的关系

图8为不同共轨直径下,一缸喷油器的质量流

率与曲轴转角的对应曲线图。通过对仿真数据的处理,可以得到管径分别为5 mm、10 mm、15 mm、20 mm、25 mm和30 mm时,一缸喷油器的质量流率,见图9。随着共轨容积的增大,喷油器的质量流率增大,随后增长速率越来越小;管径为20 mm下喷油器的质量流率增加趋势逐渐趋缓。由此可以得出随着共轨容积的增大,喷油器的质量流率增大,随后增长速率越来越小,趋于平稳。

图9 质量流率与共轨管直径关系

5 结论

利用GT-suit软件构建了高压共轨喷油系统的仿真模型。随着发动机转速的提高,共轨管中燃油压力有所升高,但升高不大,可以粗略认为转速对共轨管压力无影响。由此可以大幅度减少柴油机供油压力随发动机转速的变化而变化,同时减少柴油机的缺陷。

通过仿真数据的处理分析,共轨管内平均压力波动量随着长径比的减少逐渐趋于平缓。根据此共轨模型的仿真结果,长径比为16是比较合适的选择。随着共轨容积的增大,共轨系统内的平均压力在不断增大,喷油器的最高压力也在不断增大。共轨管长径比与喷油器的质量流率存在对应关系。仿真数据表明,随长径比的减少,质量流率趋于平稳。

1秦建文,陈小敏,潘志军.柴油机高压共轨喷射系统参数对燃烧和排放性能影响的研究[J].内燃机车.2012(6):1-6.

2袁方恩,林学东,黄丫等.高压共轨喷射系统参数对柴油机性能影响的研究[J].内燃机工程,2012,33(2):11-19.

3林学东.发动机原理[M].北京:机械工业出版社,2008.

4杜志环,周乃君,裴海灵等.轨压波动与喷油量的计算模型研究[A]高等学校工程热物理第十六届个国学术会议论文集[C],2010:1-5.

5 Ramamurthi K,Patnaik K.Influence of Periodic Disturbances on Inception of Cavitation in Sharp-Edged Orifices.Exp Fluids 2002,33: 720-727.

6 Yuan W,Schnerr G H.Cavitation in Injection Nozzles-Effect of Injection Pressure Fluctuation.In:Fourth International Symposium on Cavitation.Pasadena:California Institute of Technology,2002.

7 Wang X,Su W H.Numerical Investigation on Relationship Between Injection Pressure Fluctuations and Unsteady Cavitation Processes Inside High-Pressure Diesel nozzle Holes.Fuel,2010,89: 2252-2259.

8 Pontoppidan M,Ausiello F,Bella G,et al.Study of the Impact on the Spray Shape Stability and the Combustion Process of Supply Pressure Fluctuations in CR-diesel Injectors[C].SAE 2004-01-0023.

9王洪荣,张幽彤,王军等.4JB1柴油机高压喷射系统选型及管路匹配[J].重庆大学学报,2008,31(10):1128-1133.

10谢春华,周志昊.柴油机共轨管压力波动仿真研究与适应度分析[J].现在车用动力,2013,149(1):22-26.

11于建国,梁超.变容变压条件下电控柴油机共轨管长径比对压力波动的影响[J].车辆与动力技术,2008,110(2):26-30.

12缪本乐,安士杰,邵利民.压力波动对喷嘴内流场及喷油规律影响的仿真研究[J].船海工程,2009,38(4):66-69.

13张飞,费建国,王海军.高压共轨柴油机管路特性分析[J].农业装备与车辆工程,2008(12):9-13.

Simulation Investigation on Effect of Pressure Fluctuation in High Pressure Common Rail on Injection Rate

Dai Mengmeng,Zhang Yonghui

(College of Automobile and Traffic Engineering,Nanjing Forestry University,Nanjing 210037,China)

High pr essure common rail fuel injection system was established by using simulation software GT-suit.The pressure fluctuation and mean pressure fluctuation in a high pressure common rail system as well as injection pressure fluctuation were analyzed under different length-diameter ratios.The impact of these fluctuations on the fuel injection rate was further analyzed.It resulted from comparing the simulation data that fuel injection system stability was optimal when the common rail pipe length is 310 mm and length-diameter radio is 16.

high pressure common rail,GT-suit,pressure fluctuations,simulation analysis

10.3969/j.issn.1671-0614.2013.04.002