曲轴轴径专用测量工具的设计与应用

甘文辉

(上海日野发动机有限公司,上海201401)

曲轴轴径专用测量工具的设计与应用

甘文辉

(上海日野发动机有限公司,上海201401)

简要介绍P11C六缸发动机曲轴加工过程中轴径的在线测量方法及其专用检具(梯形卡规)的设计。并使用埃帝科曲轴综合测量仪测量曲轴,其测量数据和检具测量数据进行对比分析,为检具准确性的确认提供了依据。检具操作简单,满足了现场快速测量的需要,测量数据直接可指导加工机床的精度调整。

曲轴 轴径 专用测量工具 设计

1 前言

机体、缸盖、曲轴、连杆、凸轮轴统称为发动机五大关键零部件(5C部品),此五大关键零部件的加工精度会直接影响到发动机的动力性和可靠性等重要性能。而曲轴是发动机上的主要运动件,又是传递动力的主要零部件,工作条件非常恶劣,更直接影响到发动机的大修寿命。由于曲轴产品本身设计精度高,加工精度高,在线大批量生产时,选用即能保证测量精度高、又方便快捷且成本低廉的测量方法是个非常值得考虑的课题。上海日野发动机有限公司生产的P11C型柴油发动机是排量为10.52 L的六缸发动机,其曲轴主要由七个主轴径和六个连杆轴径构成,本文就轴径的在线测量工具和测量方法进行探讨。

2 常用的轴径检测方法及其优缺点

2.1 卡钳法

很多年前,对于要求不高的轴径,常用外卡钳+钢直尺进行测量,这在车削粗加工用的较多。这种方法只有具有丰富实践经验的人才能相对测得准确些,一般情况下误差较大,效率低,目前已很少使用。

2.2 通用量具法

通用量具在机械制造行业较为常用,如游标卡尺、外径千分尺、三沟千分尺、五沟千分尺、杠杆千分尺等等。方法如下:

(1)首先计算安全裕度。在国家标准GB/T 3177-2009《产品几何技术规范(GPS)光滑工件尺寸的检验》中对安全安全裕度作出了说明。因为

任何测量结果都存在误差,所以测量结果等于公差极限或虽然在公差范围内但很接近时,并不能证明其真值在公差范围内。国标要求在判断产品合格与否时将轴或孔的公差带两头均内缩一个尺寸,这个尺寸就是“安全裕度”,如图1所示。图中LML和MML分别为最小实体极限和最大实体极限,A为安全裕度。国标规定安全裕度为公差带宽度T的1/10。在常用公差等级6~11级范围内,根据安全裕度选用计量器具时,可有Ⅰ、Ⅱ、Ⅲ档选择,国标要求优先选用Ⅰ档,此时,所选用计量器具的测量不确定度应不大于0.9A,如选用Ⅱ档或Ⅲ档,则所选用计量器具的测量不确定度分别为1.5A和2.3A。

来稿日期:2012-11-27

图1 安全裕度

(2)测量应在不少于两个截面上进行,其中的每个截面应取互相垂直的两个方向测量。

(3)取最大的读数值作为被测轴径的测得值。

该测量法的优点是操作简便,环境适应性好,但测量精度中等,适合用于测量中等准确度的轴径。

2.3 比较仪法

一些精度要求较高的轴径,可选用千分表、杠杆千分表、扭簧比较仪、光学比较仪、电子量仪、气动量仪与量块或标准圆柱进行比较测量。方法如下:

(1)先按公差的1/10算出安全裕度,则所选用的比较仪的不确定度应不大于安全裕度的0.9倍。如公差特别小,无合适的比较仪可选用,也可取安全裕度的1.5倍或2.3倍。

(2)选用1级量块组合成被测直径的理想尺寸。

(3)将量块组适当放置在0级平板或比较仪工作台上,调节比较仪,使读数系统对零。

(4)取下量块组,将被测轴径置于工作台与测头之间进行测量,使轴在工作台上滚动,读数由小变大,到某一个数值时又由大变小,读取转折时的这个数值。测量的截面不得少于两个,每个截面测互相垂直的两个方向。

(5)将读数与量块组尺寸的代数和作为轴径的测得值。

(6)使用气动量仪作比较仪时,用标准圆柱代替量块组。

该测量法的优点是测量精度高,准确度高,缺点是测量环境要求高,测量人员的专业性强,测量效率低,并且受工件测量位置和装夹方式制约。

2.4 光隙法

利用刀口形样板直尺与量块组测量轴径的方法称为光隙法[1],如图2所示。测量方法如下:

(1)选取一组量块,使量块组的尺寸h大于轴径尺寸d约1~2 μm。

(2)将量块组黏合在检验平板上,并置被测轴径于量块组附近,刀口形样板直尺贴合在量块的工作面上,样板直尺的刀口在另一端与轴径之间形成光隙。

(3)若光隙透过的光线呈蓝色,缝宽约0.8 μm;如呈红色,缝宽约1.5 μm;如呈白光,则缝宽大于2.5 μm,此时应适当减少量块组尺寸,重新测量。

(4)若样板直尺刀口与轴径母线恰好接触,刀口与量块之间且无光线透过,说明轴径尺寸d=h。

(5)当样板直尺刀口与轴径母线接触,而刀口与量块工作面不能完全接触,在离轴径较近的刀口与量块之间透出光线,说明量块组偏小,则需重新组合量块组再进行测量。

图2 光隙法

该测量法的优点是测量测量精度高,准确度高,缺点是测量环境要求高,测量人员的专业性强,测量效率低,并且受工件测量位置和装夹方式制约。

2.5 精密测量设备测量法

包括三座标测量机、埃帝科曲轴综合测量仪、

圆度测量仪等精密测量设备,此类精密测量设备经过软件编程后,可以直接测量并得到测量值。

该测量法的优点是测量精度高,准确度高,测量结果直观,缺点是测量设备购置、维护成本高,要有专业测量人员,并且受工件测量位置和装夹方式制约。

3 专用检具(梯形卡规)的设计

3.1 测量原理的数学模型

为准确快速地测量出未知圆的外径尺寸,设定一个理想圆作为基准圆,选取一个固定夹角,将该固定夹角分别和基准圆、被测圆相切,通过计算可得出被测圆与基准圆之间的偏差值。如图3所示,设基准圆外径为Φd0,被测圆的外径为Φd,固定夹角为β,根据图3中几何关系计算:

根据直角三角形A0B0O和直角三角形ABO,可以得到

可得:d− d0=x ×2sin β/2

令k = 2sin β/2,∆d = d−d0,即得

β=2arcsin k/2

∆d = d − d0=x× k

图3 数学模型

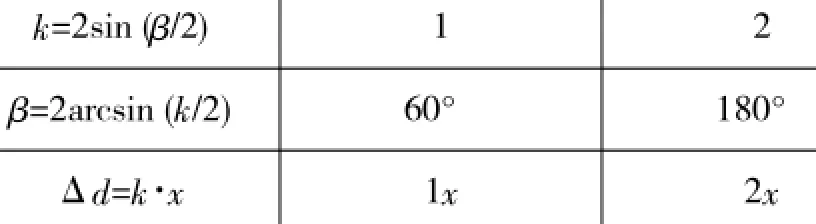

同心圆Φd0和Φd,圆心为O;固定夹角β分别与两同心圆Φd0、Φd相切,切点分别为B0和B;被测圆外径Φd与基准圆外径Φd0的偏差为:△d=Φd-Φd0。当k取不同的值时,代入公式计算β、△d,可得表1的结果。

表1 不同k值下的计算结果

可见当取固定夹角β=60°时,k=1,圆外径偏差为

3.2 测量方法的构思设计

根据上述的数学模型,可以应用于自制专用检具——梯形卡规的原型设计,作为轴径的专用测量检具。设计自制梯形卡规时,指导思想是,按照图纸要求,既要取得被测轴径的最大测量范围,又要能直接获得被测轴径的实际偏差值。根据数学模型计算,选取k=1,即固定夹角β=60°时,△d=Φd-Φd0=x,也就是说可直接获得被测轴径的实际偏差值。通过梯形其它参数的合理设计,就完全可以设计出符合实际需要的梯形卡规。设计模型如图4所示,假设梯形卡规测量的最大直径为Φdmax,最小直径为Φdmin,梯形槽顶宽为L,梯形槽高度为H,根据图4中几何关系计算:

可以得到

分别可获得角度α,梯形槽顶宽L,梯形槽高度H。

3.3 专用检具——梯形卡规实际设计

Φdmin=Φ89.50分别代入上述计算公式,计算可得到:梯形槽顶宽为L=51.7,梯形槽高度为H=33.6,实际制作梯形卡规取值为梯形槽顶宽为L≈51,梯形槽高度为H≈34,固定夹角β=60°。

图4 测量直径范围设计模型

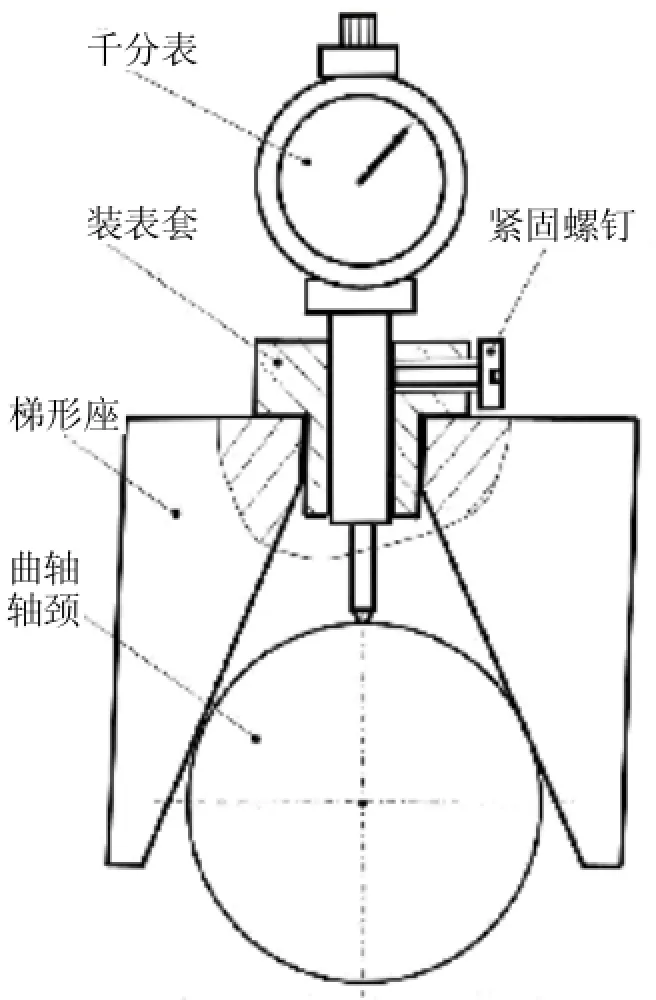

自制专用梯形卡规结构示意图[2],如图所5示,其结构简单,主要由梯形座、表套、千分表等组成。

图5 梯形卡规结构图

实际测量时,应先制作一个Φd=Φ90的标准轴颈,在梯形卡规上装配好千分表。测量前,如图6所示,先通过千分表校准标准轴颈的“零位”后,然后对被测曲轴主轴径进行测量,千分表上的读数,便是被测曲轴主轴径的实际偏差值。在线随机抽取5根曲轴,对此5根曲轴的7个主轴颈分别使用埃帝科曲轴综合测量仪和专用梯形卡规进行实际测量,对两种方法所测得数据进行比较分析,两者测量所得数据非常接近,两者的误差最大为0.001 mm,小于产品公差的十分之一,可以认为自制专用梯形卡规完全能够满足生产现场在线检测精度,能有效保证曲轴主轴颈的加工质量。

图6 测量方法

4 结束语

随着加工设备水平的提高,加工工艺对在线检测提出了更高的要求。工序间测量需要专用检具快速准确地完成生产对测量的要求,达到工序质量控制的目的。通常大批量的在线检测轴径的方法,常见的是通止卡规,但通止卡规只是判断被测轴径是否合格的“定性”方法。而用梯形卡规检测轴径,则是能获得被测轴径实际偏差值的“定量”方法,其测量数据直接可指导加工机床的精度调整,也便于统计分析控制,使得测量数据具有警示和预防功能。

梯形卡规经实际使用,操作方便、准确可靠,效果良好,不受场地和装夹方式限制,很好地解决了在线加工中轴径的快速测量问题。而且梯形卡规结构简单,制造容易,并且制做成本低,很适用于批量生产中的轴径测量。

将梯形卡规的梯形夹角或指示表进行更换设计,其测量方法可延伸为轴类、球类的测量使用,还可应用于常用通止塞规的周期校准检定。

1梁子午主编.检验工实用技术手册[M].南京:江苏科学技术出版社,2004.

2刘兴富.简易卡规比较测量仪[J].计量技术,2009(09).

Design and Application of Machining Crankshaft Axis Special Measuring Tool

Gan Wenhui

(Shanghai Hino Engine Co.,Ltd.,Shanghai 201401,China)

Mmeasurement method and design of a special measuring tool was introduced in brief for the axis measurement of machined crankshaft of P11C six cylinders engine.The axis measurement of machined crankshaft by using the measuring tool was compared and analyzed by means of Adcole crankshaft measuring machine.The result provided a basis for validating the accuracy of the measuring tool.The tool is easy to operate and time-saving.And the data obtained from the measuring tool can be used to adjust crankshaft machining tool.

crankshaft,axis,special measuring tool,design

甘文辉(1975-),男,工程师,主要研究方向为发动机制造过程质量控制管理与制造测量技术。

10.3969/j.issn.1671-0614.2013.01.010