活塞热疲劳分析

谢琰,席明智,刘晓丽

(1.长安汽车动力研究院,重庆400021;2.内蒙古工业大学能源与动力工程学院,呼和浩特014010;3.渤海船舶职业技术学院,葫芦岛市125000)

活塞热疲劳分析

谢琰1,席明智2,刘晓丽3

(1.长安汽车动力研究院,重庆400021;2.内蒙古工业大学能源与动力工程学院,呼和浩特014010;3.渤海船舶职业技术学院,葫芦岛市125000)

用Pro/E建立活塞几何模型,在ANSYS单元库里选取热结构耦合单元,对模型网格进行优化,并对活塞温度场进行标定,然后进行热机耦合分析计算,得到活塞温度场、热应力场和变形。计算结果表明,在低频热疲劳下,活塞循环次数最少约是1 120 000次,这为活塞的结构改进和优化提供了依据。

活塞 热应力 热变形 热疲劳

1 引言

某些情况下,在发动机的受热零部件中,活塞的热应力可能比燃气爆发压力造成的机械应力要大好几倍。随着活塞温度的提高,对于铝合金活塞,当温度达到300℃时;材料的抗拉强度会下降22%,当超过350℃时,则抗拉强度将下降到原来的一半。如果活塞的热应力和热变形过大,就会造成发动机不能正常运转,所以活塞的热负荷仍然是一个不容忽视的问题[1]。由于热应力是活塞总应力的主要来源,热膨胀变形在活塞总变形中占绝对主导地位,而机械负荷的作用仅使活塞边缘向内弯曲、抵消边缘向外的热膨胀变形,贡献很小[2]。因此,针对活塞进行热疲劳分析。

为了取得精确的缩口四角ω燃烧室活塞的热负荷状况,首先严格按照图纸建立活塞几何模型,对所建活塞模型温度场与实测特征点进行了温度值的对标,最终通过ANSYS软件计算得到活塞的热应力和热变形,分析低频热疲劳下活塞的寿命。

2 活塞材料参数和模型建立

ZH1105W型柴油机缩口四角ω燃烧室活塞采用硅铝合金材料ZL109G,其常温下的弹性模量E=7 100 MPa,泊松比μ=0.31,导热系数λ=124 W/ (m2·K),比热 c=902 J/(kg·K),密度 ρ=2 700 kg/m3,20~300℃时的材料线形膨胀系数β=20.96× 10-6/℃,材料的抗拉强度σb=268.2 MP,抗压强度σc=260.7 MP。

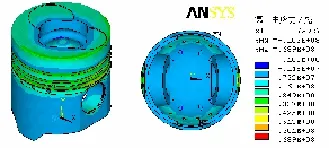

活塞模型的建立,首先采用Pro/E软件建立活塞的三维几何模型,并且把所建立的活塞模型通过

Pro/E和ANSYS软件的接口导入到ANSYS中,从而得到活塞在ANSYS中的几何模型,然后进行活塞模型的后续处理工作,图1是活塞几何模型。

来稿日期:2012-09-26

图1 活塞三维实体几何模型

3 活塞温度场

由于活塞在标定工况下热负荷最为严重,因此,本研究选择在标定工况下对活塞热应力和热变形进行分析。活塞的热应力与热变形的有限元分析实质上是活塞温度场和活塞结构的一种热结构耦合分析,它是在活塞温度场分析的基础上进行的。因此活塞温度场对低频热疲劳有着决定性的影响。该活塞的温度场分析,最高温度为311℃,分布在活塞燃烧室喉口,最低温度为120℃,分布在活塞裙部下端。温度从上到下呈下降趋势,活塞温度分布趋势合理[3],如图2所示。

图2 活塞温度场

4 活塞应力场

本研究采用有限元间接法进行热应力分析,因此热应力分析所用的活塞模型必须是温度场分析用的模型。在进行热应力计算时,先进行温度场计算,然后转换温度单元solid87到结构单元solid187;活塞载荷直接从温度场以体载荷的方式读入,并对活塞进行约束,然后开始求解计算。

活塞的约束:将活塞一边销座中心上方内侧点的y,z两个方向约束,将另一边销座同一位置点的y,z两个方向约束,将活塞内腔上面中心点的x,z两个方向约束。其中,x轴与销座孔轴线平行,y轴是活塞中心轴线。该约束对标定工况进行稳态计算。计算表明,这样的约束不使活塞产生刚体位移,也没有引入附加载荷,是合理的。

体育改革40年,既是体育发展的历史,又昭示着体育发展的未来。总结和反思体育改革40年历史,就是寻找发展的新动力。虽然新时代体育改革任务繁重,但是,我们只要在习近平新时代中国特色社会主义思想指引下,解放思想,优化体育治理结构改革,创建社会各类主体平等参与体育的机制,创造体育发展新动能,举政府、社会、市场力量着力解决体育发展不平衡、不充分的矛盾,提高体育发展质量,新时代体育改革就一定会成功,建设体育强国目标就一定会实现。

4.1 活塞热应力与热变形的计算结果分析

在温度场的基础上进行的有限元热应力分析结果如图3和图4所示。

图3 标定工况下活塞von Mises热应力

图4 热负荷下活塞截面von Mises热应力

图3 和图4分别是活塞在标定工况下von Mises热应力整体图和截面图,从图中可以看出:

(1)标定工况下活塞总体热应力不高,最高热应力为59.6 MPa,出现在排气一侧的回油孔顶部。销座外侧销孔正上方第3环岸处热应力也较大,达到42.1 MPa。主要原因是,该处有明显的尖角和棱角,使得热流传递过程中热阻增大,出现热应力集中。

(2)活塞内腔顶部热应力较高,计算结果显示活塞内腔顶部最大热应力为43.9 MPa。因此造成内腔顶部中心温度高、温差大、热应力集中。

(3)燃烧室进气侧旁部分底圈出现热应力集中,达到46.2 MPa,这是因为低温进气与高温燃气交接碰撞而产生;燃烧室周面排气口侧出现应力集中,达到38.6 MPa;活塞其他部位,热应力不高,基本都在30 MPa以下;活塞销座和裙部的应力较小,基本都在18 MPa以下。

图5是热负荷下的第一主应力场。由图可以看出,在热负荷下,活塞最大拉应力为68.9 MPa,出现在刮油槽的回油孔处;拉应力主要分布在活塞头部边缘和环槽环岸处,活塞销座外侧上缘也比较大,其余地方都不大。最大压主应力出现在油环槽

的回油孔处,达到10.3 MPa。其中燃烧室底圈和活塞销座内侧上缘最大压主应力为10 MPa,其余地方应力不高。

图5 热负荷下活塞整体的第一主应力场

4.2 活塞热变形分析

图6是活塞在温度载荷下放大50倍的热变形图。从图中可看出:活塞最大热变形量出现在活塞顶面边缘排气口侧,达到0.328 mm。主要原因是排气温度比较高,热辐射能力强,气流速度较高,对流换热加剧,致使这部分温度很高,变形量大。活塞顶面边缘以及整个活塞头部的变形量都比较大,燃烧室底圈和凸台的变形量不大。活塞第1环槽最大变形量达到0.25 mm,主要是沿着活塞半径方向膨胀;活塞第1环槽轴向变形量最大为0.07 mm,没有超出活塞环设计侧隙。活塞中间裙部和销座变形量较小,在0.18 mm以下;内腔顶部中心变形量最小,在0.087 mm以下。活塞裙部下端变形量较大,达到0.23 mm,是由于活塞结构和膨胀双重影响的结果。活塞整个变形呈两头大中间小的趋势。

图6 热负荷下放大50倍的活塞热变形

5 活塞的低频热疲劳

热疲劳是由高温燃气周期性变化的温度作用下产生的。热疲劳源于材料内部为抵消物体热膨胀和收缩之差而产生的循环热应变,而且材料的延性与热应力强度密切相关。由于材料的延性存在,当热应力超过了材料本身的屈服点,即使尖峰应力值超过屈服点好几倍,在局部区域产生的塑性变形也不会立刻破坏材料,而在周边环境的影响下仍能压回或拉回到原状,但当热应力超过屈服点太大时就要产生局部的残余变形,反复循环产生的热疲劳最终将导致材料的破坏[4,5]。柴油机在起动-运行-停车的过程中造成的损伤最为严重。强度分析可以归结为预测热疲劳寿命[6-8]。

发动机的热负荷基本分为稳定热负荷、低频热负荷和高频热负荷三类。稳定热负荷对应于发动机在稳定工况运行时各受热件除受热表层以外绝大部分结构所处的温度状况,即本文前面分析过的稳态温度场属于稳定热负荷的范畴;低频热负荷对应于发动机在反复变换工况运转的过程中各受热件内部温度的反复变化,以及由于各受热件内部的温度变化滞后所造成的短时间改变的温度分布状况;高频热负荷对应于发动机运转过程中因缸内燃气温度周期变化所造成的受热件表层温度循环波动。从内燃机的可靠性和耐久性出发,稳定热负荷是设计者主要考虑的问题;高频热负荷可能引起附加的高频循环热应力,这种热应力只在活塞表层,一般情况其数值较小,可以不作专门考虑;低频热负荷加大了活塞稳定热负荷造成的高温和温差,因而引起了附加增大的热变形和热应力,而且活塞热应力的反复变化在持续一段比较长的时间后会导致活塞材料的热疲劳损坏。柴油机在起动-运行-停车的过程中负荷通常并不高,但经常作变工况运行。因此,设计人员在考虑稳定热负荷的同时,还应关注低频热负荷是十分必要的[4,5],国外也将低频热疲劳作为内燃机性能指标之一[9,10]。

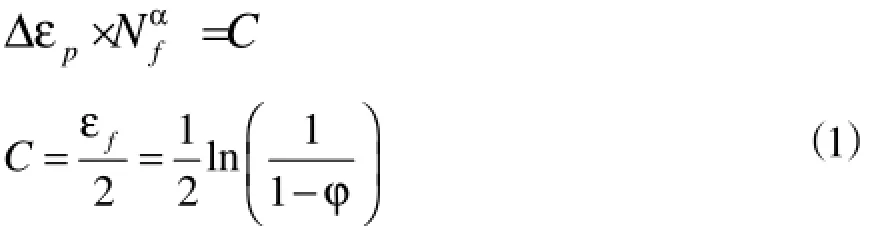

研究热疲劳强度时要考虑一个非常重要的关系即一个循环的塑性应变与达到破坏重复次数的关系。目前针对低频热疲劳的寿命估算还没有一个统一的方法,但在工程和学术界中一般采用曼森和科芬提出的方法:即高温疲劳和蠕变交互作用的过程是消耗材料塑性的过程,当材料的塑性耗竭时就发生破坏[11]。

式中,

C——标志材料塑性大小的量;

ΔεP——循环塑性应变范围(全振幅);

Nf——断裂循环数;

εf——静拉伸断裂延性;

α——常数,1/2;

φ——静拉伸断裂颈缩率。

对于活塞低频热疲劳的分析,本文取活塞材料ZL109G的材料颈缩率φ=50%,代入公式(1),得到标志材料塑性大小的量为C=0.347。则计算低频热疲劳公式简化为

图6是活塞仅在温度载荷下产生的热变形。由图可知,活塞热变形最大出现在活塞顶面排气口侧,达到0.328 mm;活塞温度主要集中在头部位置。现选取几何变形比较大的区域点进行计算,结果如表1所示。

从表1可以看出在柴油机经历起动-运行-停车的循环次数最少大约是 1.12×106次,这对1105W型柴油机的低频热疲劳寿命是非常足够的。

表1 活塞关键点的热疲劳寿命

6 结论

(1)计算结果表明,在标定工况下,活塞最大von Mises热应力为68.4 MPa,出现在排气一侧的回油孔顶部;最大热变形为0.328 mm,出现在活塞顶面边缘排气口侧。活塞的回油孔、活塞内腔顶部中心、销座外侧销孔正上方和燃烧室进气侧旁底圈部分地方出现不同程度的热应力集中现象,这些地方在设计活塞时也要重点考虑。

(2)计算结果还表明,该柴油机活塞进行低频热疲劳分析,得出柴油机经历起动-运行-停车循环的最危险点的低频热疲劳寿命是1.12×106次,这对柴油机来说寿命足够。

1肖永宁等.内燃机热负荷和热强度[M].北京:机械工业出版社,1988.

2冯立岩,高希彦,夏惠民等.8E160柴油机活塞组热负荷及机械负荷耦合分析[J].内燃机学报,2002,20(5):441-446.

3谢琰,席明智,刘晓丽.基于ANSYS的活塞温度场数值模拟研究[J].柴油机设计与制造,2009(4).

4雷基林.增压柴油机活塞三维有限元分析及温度场试验研究[D].昆明:昆明理工大学,2005:1-8.

5 Rodriguez M P,Shammas N Y A.Finite element simulation of thermal fatigue in multiplayer and structures:thermal and mechanical approach[J]. Microeletronics Reliability.2001,41(4):517-523.

6张文孝,郭成壁.船舶柴油机活塞的热疲劳强度分析[J].内燃机学报,2001,18(3):258-262.

7张卫正,魏春源等.内燃机铝合金活塞疲劳寿命预测研究[J].中国机械工程,2003,14(10):865-867.

8张文孝.应用当量应变法预测柴油机活塞的多维疲劳寿命[J].内燃机工程,2002,(23)4.

9万德玉编.柴油机试验测试与分析实用手册[M].北京:学苑出版社,2000.

10《中国内燃机工业年鉴》编委会.中国2001年内燃机工业年鉴[M].上海:上海交通大学出版社,2001.

11[日]平修二.热应力与热疲劳[M],郭延玮,李安定译.北京:国防工业出版社,1984.

Analysis of Piston Thermal Fatigue

Xie Yan1,Xi Mingzhi2,Liu Xiaoli3

(1.CHANGAN Automotive Motor Engine R&D Institute,Chongqing 400021,China; 2.SchoolofEnergyandPowerEngineering,InnerMongoliaUniversityofTechnology,Hohhot010051,China; 3.Bohai Shipbuilding Vocational College.Huludao 125000,China)

A 3-D model of piston was built with Pro/E and thermal structure couple unit was obtained from ANSYS unit base.Then optimization of model mess and calibration of piston thermal field were made. Thermal couple analysis was carried out and piston thermal field,thermal stress and thermal deformation were obtained.The analysis result shows that the number of piston life circulation is 1 120 000 at least under low frequent fatigue,which provides a base for the improvement and optimization of piston structure.

piston,thermal stress,thermal deformation,thermal fatigue

谢琰(1979-),男,硕士,主要研究方向为动力机械结构CAE分析及设计方法。

10.3969/j.issn.1671-0614.2013.01.003