基于CAE 仿真的量产双离合器自动变速器开发实践

陈 勇,罗大国,付 军,陈 华,贾 院

(浙江吉利汽车研究院有限公司,杭州 311228)

前言

双离合器自动变速器(以下简称DCT)技术是近年来全球汽车行业新发展起来的先进的自动变速器技术,以其拥有手动变速器的灵活性和自动变速器的舒适性,并能提供无间断的动力输出的巨大优势,成为各大汽车企业研发的热点,是未来变速器的发展方向[1-2]。

在变速器研发的过程中充分利用CAE仿真技术,具有缩短研发周期,预测产品在整个生命周期内的可靠性,通过优化找出产品设计最佳方案,在产品制造前预先发现潜在问题,模拟各种试验,减少试验时间和经费等优势[3]。

本文中以吉利汽车研究院某款双离合器自动变速器为研究对象,以NVH分析方法研究变速器总成的NVH性能,改善变速器振动噪声;以CFD分析方法研究变速器总成和油轨单体的润滑性能,有效评价变速器总成的润滑性能,并为其设计改进提供参考;采用MASTA软件研究传动系统的疲劳寿命,确保其满足设计要求;采用动力学分析方法研究驻车机构的性能,提高其可靠性;采用AMESIM一维仿真评价液压系统的性能,通过优化参数,提高液压系统性能;最后阐述了采用拓扑优化方法改进壳体结构,提高其强度和刚度。通过相应的基础试验,验证了CAE分析方法的可靠性,并依据分析结果,改进设计方案,使产品的各项性能达到了预期目标,降低了整机验证的技术风险,提高了产品研发效率。

1 NVH分析在变速器开发中的应用

NVH性能是评价汽车品质最重要的技术指标之一[4]。通过CAE分析技术对变速器噪声进行早期预测,并提出改进方案,优化变速器结构,可提高变速器的NVH性能。

1.1 变速器传递误差分析

齿轮啸叫的激励源是齿轮的传递误差[5]。传递误差减小可降低由它所引起的周期动态激励,从而达到降低噪声的目的[6],因而对变速器进行齿轮传递误差分析,控制齿轮精度,优化齿轮啮合效果,减小轮齿间的载荷波动和静传动误差波动幅值,使静传动误差曲线平滑,能减小齿轮的啮合频率激励和低倍频的啮合频率激励,从而有效地减小变速器的啸叫噪声。

在概念设计阶段,采用MASTA软件进行齿轮传递误差分析,并通过齿轮微观修形来改善传递误差。图1和图2为传递误差分析模型和分析结果,图3为齿轮修形前后接触应力云图对比。图4为同类型齿轮修形前后接触斑点试验结果对比。从图3和图4可见,经过齿轮微观修形后,齿轮啮合效果明显改善,验证了该方法的可行性。

1.2 变速器啸叫噪声分析

采用Virtual.Lab软件仿真分析变速器的啸叫噪声,验证结构改变对变速器噪声的改进效果,图5为齿轮改进前后啸叫噪声的云图对比。从图中可知,改进后变速器的啸叫噪声明显减小。图6为同类型变速器的NVH试验结果,从图中可知,改进后车内噪声明显降低。因此采用有限元分析方法,在设计阶段评价变速器NVH性能,并改进设计方案,为改善变速器振动噪声提供了一种有效可行的技术路线。

2 CFD仿真在变速器润滑效果评价上的应用

此款双离合器自动变速器主要采用压力润滑、飞溅润滑和油浴润滑3种方式,以实现对变速器所有运动接触部件的润滑,具体表现为强制润滑、飞溅润滑和油道润滑3种手段。这3种润滑手段的效果直接影响到变速器的性能,所以润滑效果的评价是变速器设计中的重要环节。

2.1 润滑效果CFD仿真分析

双离合器自动变速器各挡位齿轮的润滑主要采用强制润滑。使用变速器油泵并经阀体调节后将润滑油输送到润滑油轨,最后通过润滑油轨将润滑油输送到齿轮,实现齿轮的强制润滑。油轨的润滑效果直接影响各挡位齿轮的润滑[7]。采用FLUENT软件对油轨进行CFD分析,得到各个喷口的油液喷出情况(形状、距离、流量和流速等),验证其润滑效果,为油轨的设计和改进提供依据,并建立变速器整体模型,观察油轨在变速器内的工作状况。

图7为油轨单体的CFD分析结果。从图中可知,各个喷口均有油液喷出,靠近入口的喷口喷油量较大,远离入口的喷口喷油量较少,与实际相符。

浸入油液中的齿轮将润滑油从油池带到摩擦副上而形成飞溅润滑。图8为在变速器整体模型中模拟主减速器齿轮的飞溅润滑效果。由图可知,飞溅起来的油液能够到达指定区域,实现对规定区域的润滑。变速器壳体上的挡油板将齿轮飞溅起来的油液汇入集油槽内,然后流入中空的传动轴内实现对各个齿轮与轴之间滚针轴承的润滑。为验证挡油板和集油槽的效果,对变速器进行油道润滑。图9为油道润滑效果。从图中可知,飞溅起来的油液能够通过挡油板和重力作用流入集油槽内,各个集油槽均有油液流入,可实现对各个齿轮与传动轴之间滚针轴承的润滑。

2.2 变速器润滑系统台架试验

2.2.1 油轨单体试验

为验证样机实际工况下润滑性能和润滑系统仿真结果,进行油轨单体试验和样机台架润滑试验。

图10为油轨单体试验台。试验结果表明,各喷嘴的喷射方向完全能到达指定润滑对象,油轨的喷射效果满足设计要求。图11为油轨润滑仿真与试验结果对比。从图中可知,油轨各个喷口的流量仿真值与试验值较一致,由此可验证CFD仿真分析方法能够较好地模拟油轨的强制润滑效果。

2.2.2 变速器总成润滑试验

为验证变速器的润滑效果,以指导该项目变速器润滑系统的优化方向,对变速器总成进行润滑试验,验证其在实际工况下的润滑效果。

图12为变速器润滑试验台架,通过试验验证变速器润滑系统的润滑效果,并且验证润滑仿真分析的结果。图13为同类型变速器的润滑试验与仿真结果对比。从图中可知,各个挡位传动轴进油情况与试验观测情况基本一致,验证了CFD仿真分析方法能较好地模拟变速器总成的润滑效果。

3 疲劳寿命分析在传动系统开发中的应用

在产品设计初期对其进行疲劳寿命分析,找到结构的薄弱环节,提出合理的改进方案,能够大幅度减少或最终取代部分疲劳耐久试验[8]。

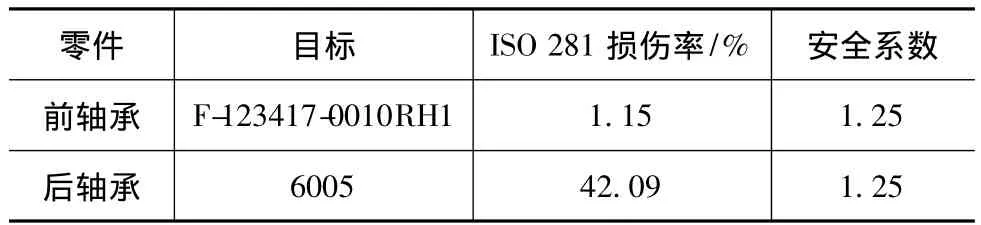

采用MASTA软件对传动系统和轴承等进行疲劳寿命分析。图14为考虑了壳体刚度的传动系统疲劳寿命分析模型,表1和表2分别为齿轮和轴承的疲劳寿命分析结果。从表中可知,各齿轮和轴承的疲劳寿命都满足设计要求。

表1 齿轮的疲劳寿命分析结果

表2 轴承疲劳寿命分析结果

4 多体动力学在驻车系统开发中的应用

驻车机构作为自动变速器中涉及安全的部件,其性能是否满足设计要求至关重要。可通过对驻车机构进行多体动力学仿真,模拟其力学行为,获得工作过程中驻车机构的换挡转矩、冲击力和临界驻车速度等,对其强度、安全性和稳定性等做出有效评价。

4.1 驻车机构换挡感觉仿真分析

采用ADAMS、Pro/E和HyperWorks对驻车机构进行联合仿真,建立其刚柔耦合多体动力学模型,获得工作过程中的换挡转矩,驻车机构多体动力学模型如图15所示。

4.2 驻车机构台架试验

对驻车机构进行换挡感觉试验,获得其从P-RN-D-N-R-P过程的换挡转矩,评价驻车机构的换挡感觉,同时验证驻车机构多体动力学仿真结果,图16为驻车机构试验台架。图17为换挡转矩仿真与试验曲线对比。从图中可知,仿真与试验曲线吻合较好,证明了基于刚柔耦合的驻车机构多体动力学分析方法的准确性和运用该方法对驻车机构性能进行评价的可行性。由此可以在设计阶段通过仿真分析的方法对驻车机构换挡感觉进行预测和评价,以提高零部件性能和设计效率。

5 AMESIM仿真分析在液压系统开发中的应用

5.1 液压系统仿真分析

应用AMESIM仿真软件,建立变速器液压系统仿真模型,进行液压系统泄漏、压力、流量、节流孔和油道等分析。通过优化设计参数来减少液压系统的泄漏和压力损耗,提高液压系统的效率,同时能预测液压系统的性能,并对所涉及的系统进行整体分析和评估,从而达到优化系统、缩短设计周期和提高系统稳定性的目的。图18为液压换挡控制系统在恶劣工况(高温、大间隙)下的仿真模型。为减少该系统泄漏量,在换挡电磁阀前增加了节流孔OR1。节流孔OR1太大时无法减少泄漏量;太小时则可能导致换挡控制油压p1太小、响应慢,无法满足换挡需求。因此须对节流孔进行仿真分析,图19为不同节流孔直径d时换挡控制油压p1的批处理仿真结果。图20和图21分别为离合器控制油路仿真模型和仿真结果。由图可以看到,控制油路油道截面大小对离合器响应的影响。变速器设计目标中有换挡响应和精度要求,通过该批处理,可指导节流孔和油道截面的设计。图21中D1~D4为阀体油道直径,d1~d4为离合器油道等效直径。

5.2 液压系统试验

对液压系统进行系统响应试验,评价液压系统的响应性能,同时验证仿真分析结果。图22为液压系统试验的离合器油压试验结果,由于阀体中未控制离合器会将管道内的油卸掉,故先把即将接合的离合器管道进行快速充油动作,此刻即将分离的离合器作分离准备,当即将接合的离合器管道内油压稳定后,逐步提高压力,此刻即将分离离合器配合作降压动作,此过程为转矩交替过程。一旦转矩阶段完成,立刻控制油压进行转速阶段控制,控制发动机转速与即将接合离合器同步,此刻可能会立刻提升油压来反拖发动机。如果此时实际油压不能及时响应控制油压,就会出现发动机转速迟滞,延长换挡时间,同时由于此刻发动机转矩逐步恢复,响应性差有可能会造成发动机转速跑飞。当发动机转速与即将接合的离合器转速的差在设定值之内,即发动机转速接近即将接合离合器转速,此刻进入滑摩控制阶段,也就意味着挡位交替动作完成,从图22中可知试验结果与实际情况相符。

由图19、图21与图22对比可知,液压系统响应迟滞时间的试验结果与仿真分析结果较为一致,由此验证采用AMESIM可较为准确地模拟液压系统的响应性能,从而缩短设计周期,提高系统稳定性。

6 结构分析在零部件设计中的应用

6.1 关键零部件强度和刚度校核

近年来随着汽车技术的发展,对变速器承载能力和工作可靠性的要求越来越高,在变速器开发中对其主要零部件进行强度和刚度的校核意义十分重大[9]。在双离合器自动变速器的研发过程中,采用有限元方法对变速器关键零部件进行强度和刚度的校核,并以此作为零部件优化分析的基础,变速器关键零部件的强度分析如图23所示。

6.2 关键零部件优化分析

市场对变速器性能要求越来越高,更新周期也越来越短[10]。面对这一形势,在设计初期采用优化分析技术,确保零部件的结构为最优方案,减少不断改进次数,缩短研发周期。

采用OptiStruct对变速器壳体进行拓扑优化分析,在确保零件满足强度和刚度要求的前提下,进行轻量化设计,优化后变速器壳体质量减少5.1%,同时最大应力由194.3MPa减小至145.6MPa,达到了轻量化目的。拓扑优化前后的壳体结构如图24所示。

7 结论

以某款双离合器自动变速器为研究对象,阐述了其在研发过程中采用CAE仿真技术进行变速器NVH性能研究、变速器润滑系统流场模拟与效果评价、传动系统疲劳耐久性分析、以刚柔耦合多体动力学为手段的驻车系统性能评价、采用AMESIM一维仿真评价液压系统的性能和以拓扑优化为手段的零部件轻量化设计等,同时对比相应基础试验结果,验证CAE分析的可靠性,由此说明CAE仿真技术在变速器研发过程中对其性能进行预测和评价的准确性与可行性。

[1] 张红英.DCT双离合器自动变速器技术应用与前景分析[J].汽车电器,2012(11):49-51.

[2] Chen Yong,Turner Mike,GilcristMichael.Research on Development Process of7 Speed Wet Dual Clutch Transmission[C].Proceedings of the FISITA 2012 World Automotive Congress,Lecture Notes in Electrical Engineering 193,2012:275.

[3] 王自勤.计算机辅助工程(CAE)技术及其应用[J].贵州工业大学学报(自然科学版),2001,30(4):16-18.

[4] 邓方贞,刘海云,卢卓.变速器齿轮啸叫研究与测试分析[J].江西化工,2011(1):182-183.

[5] 岳奎.汽车NVH特性中的振动噪声分析[J].中国科技信息,2006(23):68.

[6] 陈勇,程秀生,崔爱乐,等.六速双离合器自动变速器开发[J].汽车技术,2010(3):25-26.

[7] Chen Yong,Luo Daguo,Chen Hua.A Study on Performance Simulation and Optimization of an Automatic Transmission[C].Proceedings of the FISITA 2012 World Automotive Congress,Lecture Notes in Electrical Engineering 193,2012:286.

[8] 张林波,柳杨,黄鹏程,等.有限元疲劳分析法在汽车工程中的应用[J].计算机辅助工程,2006(15):195-196.

[9] 徐雪松.变速器结构强度分析及动态特性研究[D].天津:天津大学,2004.

[10] 梅自元,胡仁平.变速器壳体拓扑优化设计分析[J].铸造技术,2011(5):424-425.

- 汽车工程的其它文章

- 加工因素对喷油嘴喷孔几何特征的影响研究*