冷冻水管道腐蚀缺陷超声导波检测

马 柯,张胜军,曹建群

(广州市特种承压设备检测研究院,广州510663)

中央空调冷冻水管道由于保温不良或环境湿度过大等原因,会产生凝露现象,导致外壁发生腐蚀[1]。冷冻水管道通常安装于管井或楼层天花内,管道表面包覆保温层,缺陷难以发现。常规检测手段如超声波测厚、涡流检测等,只能采用逐点检测的方式进行,不能完全揭示整条管道上的腐蚀缺陷[2]。

超声导波检测技术近年来在无损检测领域,尤其在管道无损检测领域得到了广泛的应用[3]。通过在管道局部安装导波信号发射装置和接收装置,激励导波信号并使其沿管道传播,在遇到缺陷时产生回波信号,以此实现对整条管道上缺陷的检测,范围甚至可以达到100m以上,检测灵敏度高,缺陷定位准确,能够有效检出管道存在的孔洞、损伤、腐蚀等缺陷,特别适合包覆保温层,采用高空架空、埋地、管井、管沟铺设,常规方法难以检测的管道[4]。

图1 常规无损检测与超声导波检测原理对比

本工作通过在冷冻水管道局部位置激励脉冲导波,采集回波信号并进行标定,拆除保温层对缺陷进行验证,实现了对管道腐蚀缺陷的有效检测。并计算了管道缺陷位置的周向减薄率,对照回波图像,对影响回波信号的因素进行了深入的讨论。

1 试验

1.1 试验设备

目前通用的导波检测技术分为两种[5]:一种为磁致伸缩(MsS)技术;另一种为压电晶片技术。相对压电晶片技术而言,在本工作中采用MsS导波检测,具备以下优势:(1)待测冷冻水管道外径仅为89mm,管道曲率较大,压电晶片探头与管道接触面很小,布置探头数量有限,直接影响了探头信号向管道的传递、强度与对称性,而MsS探头不受管道尺寸的限制,铁钴条长度可根据现场管道周长制作,信号传递效果好;(2)冷冻水管道安装于管井内,且与其他管道并行铺设,压电晶片技术因探头自身几何尺寸限制,无足够空间安装,而MsS线圈则不受空间位置的影响。

本工作采用美国西南研究院MsSR 3030R超声导波检测系统,由检测主机设备、信号激励线圈(同时也是接收线圈)、磁致伸缩铁钴合金条、数据传输线、适配器、数据采集和分析软件组成,见图2。

图2 MsSR 3030R超声导波检测系统

1.2 信号激励装置安装

选定线圈安装位置,拆除管道保温层,采用角磨机去除管道表面腐蚀层,并尽量将尺寸较小的腐蚀凹坑磨平。待管道露出金属光泽,截取合适长度的铁钴条并磁化,用耦合胶粘贴于待测管道上,并用橡胶带固定8~10min,待耦合胶干透后,用卡具将线圈紧固于铁钴条之上。若管道外表光滑,无腐蚀及凹坑等缺陷,可直接用双面胶粘接铁钴条,无需使用耦合胶。铁钴条长度应比管道周长短3~5mm,以便形成完整的闭合磁路,并激励周向对称的信号。

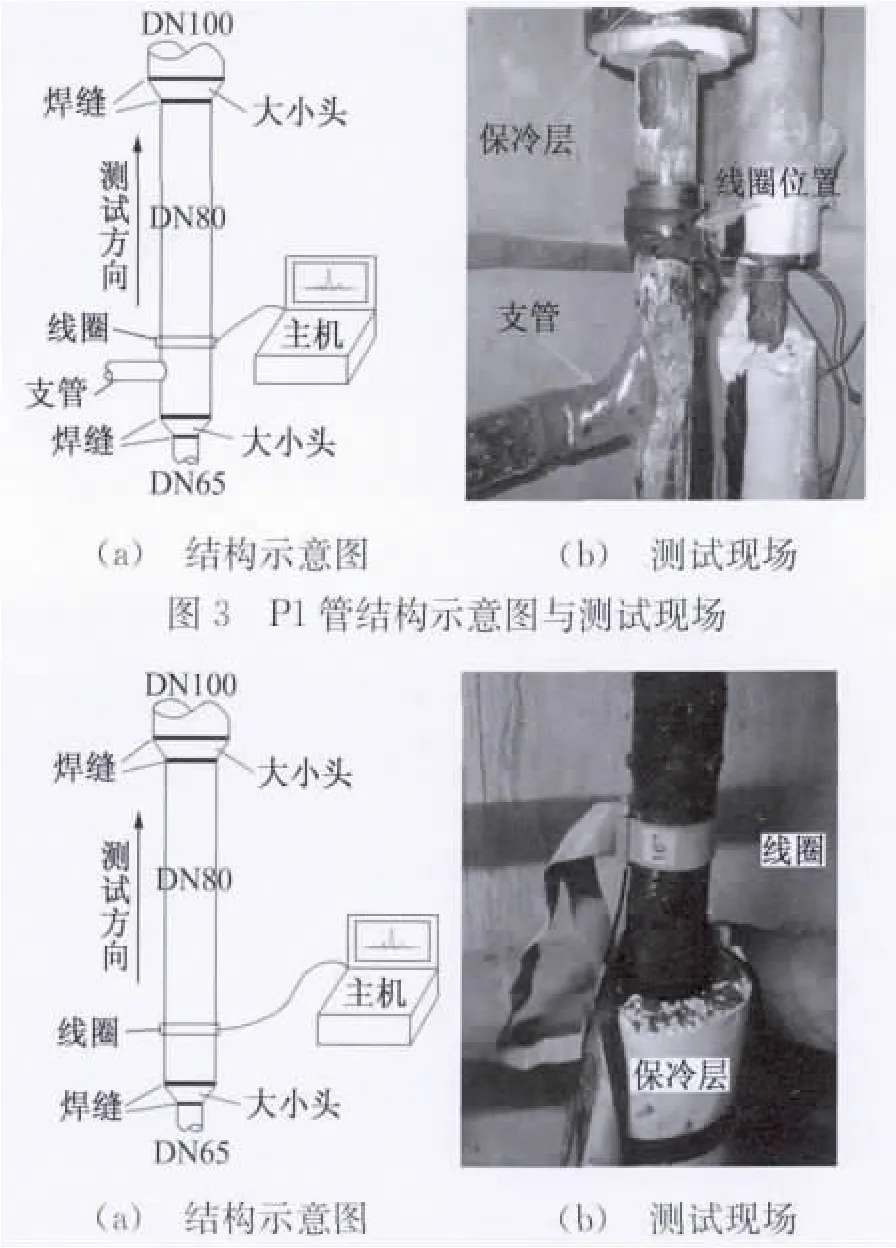

试验选取外径89mm,编号为P1与P2的两条冷冻水进水管道进行检测试验。两条管道均竖直安装在管井内,在上下穿越楼层处与大小头焊接而改变尺寸,P1管上有一连接支管,距测试线圈下方约0.4m。两段管道的结构与测试现场图片见图3,图4。

图4 P2管结构示意图与测试现场

1.3 试验参数选择

导波检测中,通常要根据选用的导波模态,在频散曲线图中选择试验频率,以避开波包的频散区域[6]。MsS导波系统一般采用T(0,1)扭转模态进行管道检测,因为T(0,1)模态导波在所有频率范围内具有非频散特性,波速不随频率变化,且不受管道尺寸以及管内介质流动的影响,产生附加模态倾向较小[7-8],因此本工作选取T(0,1)模态作为检测模态,激励信号频率为64kHz。

2 结果与讨论

2.1 回波图像分析

图5为P1管导波回波图像,对其中反射回波强度(回波与发射信号幅度的比值)超过2%的各反射信号进行标定。图5中T位置与EP位置对应图3(a)中的支管与管顶的大小头。在支管下方,距线圈-1.0m处,另一个大小头在图中并未发现回波信号的存在,这主要是因为-0.4m处的支管尺寸较大,对导波信号产生的阻挡与分流,并且导致波包分解和发散[9-10],只有少部分原始模态的测试信号能够到达大小头位置,而大小头产生的回波信号在返回过程中,再一次受到支管的阻挡,使得线圈接收到的反射信号几乎可以忽略不计。

图5 P1管回波图像

P1管中测试起点正方向,回波波形呈幅度高低不均的草状回波形态,这与管道产生腐蚀缺陷的波形吻合[11],D1位置无其他管道结构特征,为疑似缺陷信号。

图6为P2管导波回波图像,图中两处EP位置分别对应管道两端的两个大小头。D1,D2,D3为三处疑似缺陷信号。沿检测正方向,信号强度在整体上呈现逐渐下降的趋势,各缺陷信号之间,分布着强度值低于2%的草状回波。

图6 P2管回波图像

测试的负方向,大小头EP左侧,回波表现为一系列强度在5%附近的反射信号,在整个长度方向上较为均匀,此区间范围内的支管、支架等结构都未能在回波图像上反映出来,这是因为导波信号在穿过大小头时,管道结构尺寸在整个管道周向发生突变,导致导波模态分解和波形发生转变,各模态信号传播速度不同,系统不能鉴别真实的缺陷回波信号,使得跨过大小头的区域,成为导波检测的盲区。

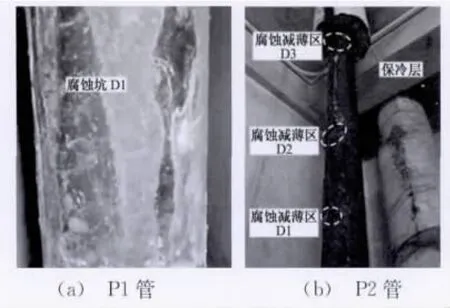

2.2 缺陷验证与分析

拆除管道保温层,对P1与P2管的疑似缺陷位置进行验证。如图7(a),P1管状况较好,表面仅有轻微锈蚀现象,对应回波信号图7中的D1位置,在管道上发现一处腐蚀凹坑,宽5mm,深度约为2mm。P2管表面则发生了较为严重的腐蚀,图7(b)中虚线圈注位置为3处明显的腐蚀减薄区域,分别对应图6中的D1,D2,D3三处位置。记录各腐蚀缺陷位置与回波强度,测量P2管三处腐蚀减薄区域周向最大长度与剩余厚度(周向多点测量取平均值),估算管道周向腐蚀减薄率,结果见表1。

图7 缺陷验证

表1 P2管反射信号分析

由表中数据可知,在导波的有效检测范围内,管道上的腐蚀缺陷在回波图像上都得到了反映,缺陷回波位置准确对应了真实缺陷距探头的距离。采用T(0,1)模态的导波检测,回波强度的大小与管道周向腐蚀减薄率密切相关[12],而表1中缺陷的回波强度与腐蚀减薄率却无这种对应关系,D1与D3两处缺陷具有相近的腐蚀减薄率,但D3对应的回波强度仅为D1的一半,这主要是P2上附着较厚的腐蚀层,导波信号在管道表面腐蚀产物的吸收作用下,产生明显的衰减,以致回波强度大大降低。

2.3 试验结果讨论

导波检测过程中,线圈通过接收缺陷反射信号,对缺陷进行定位。支管连接、大小头、等管道结构都将对导波的传播产生影响,导波波包在受到阻挡的同时,还会发生模态的转变与分解,使得此后的区域成为导波检测盲区,回波图像不能真实反映管道的缺陷状况。管道腐蚀缺陷在导波回波图像上表现为锥状或齿状的草波形态,管道上附着的腐蚀层对导波信号有较强的吸收作用,腐蚀情况越严重的管道,检测有效距离越短。

检测前了解待检管道的结构,有助于快速识别缺陷信号;超声导波一般只能对管道腐蚀缺陷进行定位与简单的定量,不能进行定性分析,检测过程中应采用其他常规无损检测手段,如涡流、超声等对缺陷进行验证。

3 结论

(1)超声导波无损检测方法,能够实现在不拆除保温层的条件下,对整条管道腐蚀缺陷进行快速检测,缺陷定位准确。

(2)导波信号在穿越支管、大小头等管道结构突变处,波包会发生模态转变与分解,使得此后的区域成为导波检测盲区,回波图像不能真实反映管道的缺陷状况。腐蚀缺陷信号在导波回波图像上呈现锥状或齿状的草波形态,随着测试距离的增加,导波信号在腐蚀层的吸收作用下迅速衰减,导波回波信号强度降低。

(3)采用超声导波检测方法对疑似缺陷进行定位,并结合其他无损检测手段,如超声、涡流等进行复检与验证,是实现管道腐蚀缺陷检验与评价最佳的方式。

[1]吴顺宝.空调系统冷冻水管道凝漏浅析[J].广东科技:2007,170(3):296-297.

[2]张俊哲.无损检测技术及其应用(第二版)[M].北京:科学出版社,2010.

[3]Kwun H,Kim S Y,Light G M.The magnetostrictive sensor technology for long-range guided-wave testing and monitoring of structures[J].Mater Eval,2003,61(1):80-84.

[4]孙士彬,孙乾耀.采用超声导波技术对埋地管道进行腐蚀缺陷的检测[J].无损探伤,2007,31(4):6-9.

[5]Ajay Raghavan,Carlos E S Cesnik.Review of guidedwave structural health monitoring[J].The Shock and Vibration Digest,2007,39(1):91-114.

[6]他得安,刘镇清,贺鹏飞.管材超声检测中导波模式及频厚积的选择[J].同济大学学报,2004,32(5):696-700.

[7]Kwun H,Keith A B,Dynes C.Dispersion of longitudinal waves propagating in liquid-filled cylindrical shells[J].Acoustical Society of America,1999,105(5):2601-2611.

[8]Kwun H,Kim S Y,Choi M S,et al.Torsional guidedwave attenuation in coal-tar-enamel-coated,buried piping[J].NDT&E International,2004,37(3):663-665.

[9]Wilcox P,Lowe M,Cawley P.The effect of dispersion on long-range inspection using ultrasonic guided waves[J].NDT&E International,2001,34(1):1-9.

[10]Demma A,Cawley P,Lowe M J S.The reflection of the fundamental torsional mode from cracks and notches in pipes[J].J Acoust Soc Am,2003,36(1):114-115.

[11]蔡国宁,章炳华,严锡明.超声导波技术检测管道腐蚀的波形特征与识别[J].无损检测,2007,29(7):372-374,381.

[12]钟丰平,叶宇峰,程茂,等.超声导波对不同类型管道腐蚀检测的适用性研究[J].压力容器,2009,26(2):11-15.