pH对316L不锈钢电化学性能的影响

张 晖,李成涛,宋利君,史庆峰,王海卫,任 爱,刘飞华,李 岩

(1.中核核电运行管理有限公司二厂,海盐314300;2.苏州热工研究院电站寿命管理研究中心,苏州215004)

奥氏体不锈钢316L作为核电站压水堆一回路主管道和堆内构件、驱动机构等关键设备的主要材料[1],具有强度高、耐晶间腐蚀、应力腐蚀、点腐蚀、焊接、加工性能优异等优点。但已有使用经验显示316L不锈钢在压水堆(PWR)条件下具有应力腐蚀开裂敏感性,对核电站的长期安全运行构成了潜在的安全威胁[2-3]。不锈钢点蚀和应力腐蚀开裂等研究表明局部腐蚀的发生与氧化形成钝化膜有密切关系[4-6]。研究者对不锈钢钝化膜的组成和结构进行了广泛和深入的研究,获得了较为详细和准确的信息。Dacunhabelo[7]和Uemura[8]等 人 利 用Mott-Schottky曲线、拉曼光谱测试和辉光放电发射光谱研究了316L不锈钢钝化膜结构,指出表面钝化膜的多层结构及其特征:外层主要为疏松的铁氧化物,内层主要为致密的铬氧化物。由于不锈钢钝化膜的厚度一般在几个到几十个纳米范围内,电化学方法是研究钝化膜性质的有效方法。程学群采用电化学方法研究了316L不锈钢在高温醋酸溶液中形成的钝化膜性质[9-10]。316L不锈钢使用环境较为复杂,酸碱性差别较大,所以研究316L不锈钢在不同pH环境中钝化膜的电化学性能对不锈钢部件的安全运行具有十分重要意义。

本工作选用硫酸和氢氧化钠配制不同pH的溶液,采用动电位极化、电化学阻抗谱、动电位电化学阻抗谱和Mott-Schottky曲线研究了316L不锈钢在不同pH环境中形成钝化膜的电化学性能。

1 试验

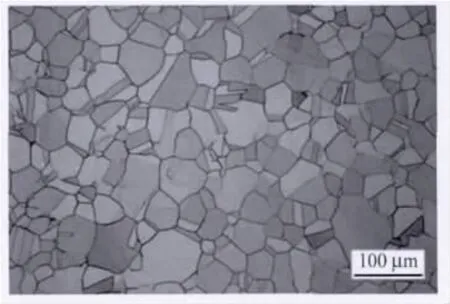

试验材料为316L奥氏体不锈钢,化学成分(质量分数/%):C 0.014,Si 0.60,Mn 0.80,P 0.013,Mo 2.28,Cr 17.14,Ni 12.58,S 0.073,余 为 铁。图1所示为试验材料316L不锈钢侵蚀后的微观组织金相图,可以看到材料组织为典型的奥氏体晶粒,并且有一定数量孪晶存在。

图1 316L不锈钢微观组织的金相图

采用线切割方式将316L不锈钢加工成10mm×10mm×3mm样品作为工作电极,点焊引出铜导线,用环氧树脂将试样包封在聚四氟乙烯中,露出1cm2的工作表面。工作电极用SiC水砂纸逐级打磨至2000#,然后用酒精擦洗除油,去离子水清洗。采用分析纯浓硫酸和氢氧化钠分别与去离子水配制成pH为1和13.6的溶液以模拟材料使用过程出现的局部恶劣工况条件,试验温度为室温。

动电位极化曲线由PrincetonVMP3电化学工作站测量完成。采用三电极体系,316L不锈钢试样为工作电极,铂片为辅助电极,饱和甘汞电极(SCE)为参比电极,文中所有电位均相对于SCE。将工作电极在溶液中静置至自腐蚀电位稳定后以1mV·s-1的扫描速率进行动电位极化。根据动电位极化曲线结果,选择0.1V作为成膜电位,将316L不锈钢在此电位下极化1h,然后将极化后的316L不锈钢试样在硫酸溶液和氢氧化钠溶液中进行Mott-Schottky曲线测试。电化学阻抗谱测试在开路电位下进行,扰动电位为10mV,测试频率范围为100kHz~10mHz;动电位电化学阻抗测试频率范围为10kHz~10Hz,硫酸溶液中电位扫描区间为-0.2~1.0V,氢氧化钠溶液中电位扫描区间为-0.4~0.8V,扰动电位为10mV,直流步长为0.02V。Mott-Schottky曲线测试所采用的频率1000Hz,电位扫描区间为-1.0~1.0V。

2 结果与讨论

2.1 动电位极化

图2 316L不锈钢在pH=13.6的氢氧化钠溶液和pH=1的硫酸溶液中的动电位极化曲线

图2 为316L不锈钢在高pH的氢氧化钠溶液和低pH的硫酸溶液中的动电位极化曲线。由图2可见,316L不锈钢在氢氧化钠溶液中的零电流电位明显低于硫酸溶液的零电流电位,分别为-0.5V和-0.2V。316L不锈钢在氢氧化钠溶液和硫酸溶液中的阳极极化曲线中都存在着明显的钝化区,通过活化峰可以判断钝化区间分别为-0.25~0.7V和0.1~0.9V,但316L不锈钢在两种试验溶液中的维钝电流密度基本相同。316L不锈钢在氢氧化钠溶液中的点蚀电位明显低于硫酸溶液的点蚀电位分别为0.7V和0.9V左右。在氢氧化钠溶液中316L不锈钢在0.43V附近又一次出现电流峰值,并且发生二次钝化现象,这可能与铬的氧化物的转变有关[11]。

2.2 电化学阻抗谱

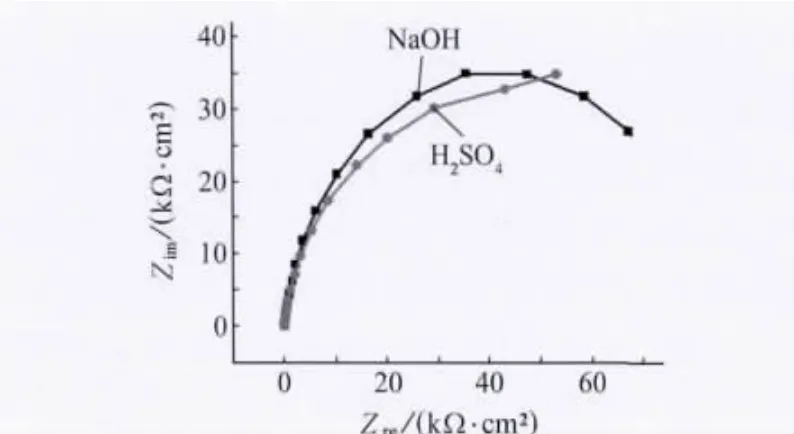

图3是316L不锈钢在氢氧化钠溶液和硫酸溶液中开路电位(OCP)稳定后的电化学阻抗谱。

图3 316L不锈钢在pH=13.6的氢氧化钠溶液和pH=1的硫酸溶液中的电化学阻抗谱

可以看出,两种试验溶液中所得阻抗谱形状相似,曲线均有一半圆容抗弧组成。316L不锈钢在硫酸溶液的阻抗模值较氢氧化钠溶液中的阻抗模值小。

采用图4所示的等效电路对Nyquist曲线进行拟合[12],结果见表1。其中:Rsol为溶液电阻,Rt和Q分别为电荷转移电阻和界面双电层电容。考虑到生成钝化膜的粗糙度等引起的弥散效应,在等效电路中用常相位角元件CPE(constant phase ele-ment)来代替纯电容元件。CPE(Q)的阻抗ZQ可用方程(1)计算:

式中:Y0和n为CPE常数,n的取值范围为0<n<1,表示弥散效应的程度。从表1可以看出,在氢氧化钠溶液中所测的电荷转移电阻Rt比硫酸溶液的Rt大,表面电荷在钝化膜内转移时所遇到的阻力也就更大些,钝化膜的耐腐蚀能力更好。氢氧化钠溶液的n值也比硫酸溶液的n值大,说明氢氧化钠溶液中材料表面形成的钝化膜更加致密,状态更加均匀一致。

图4 等效模拟电路

表1 等效电路拟合结果

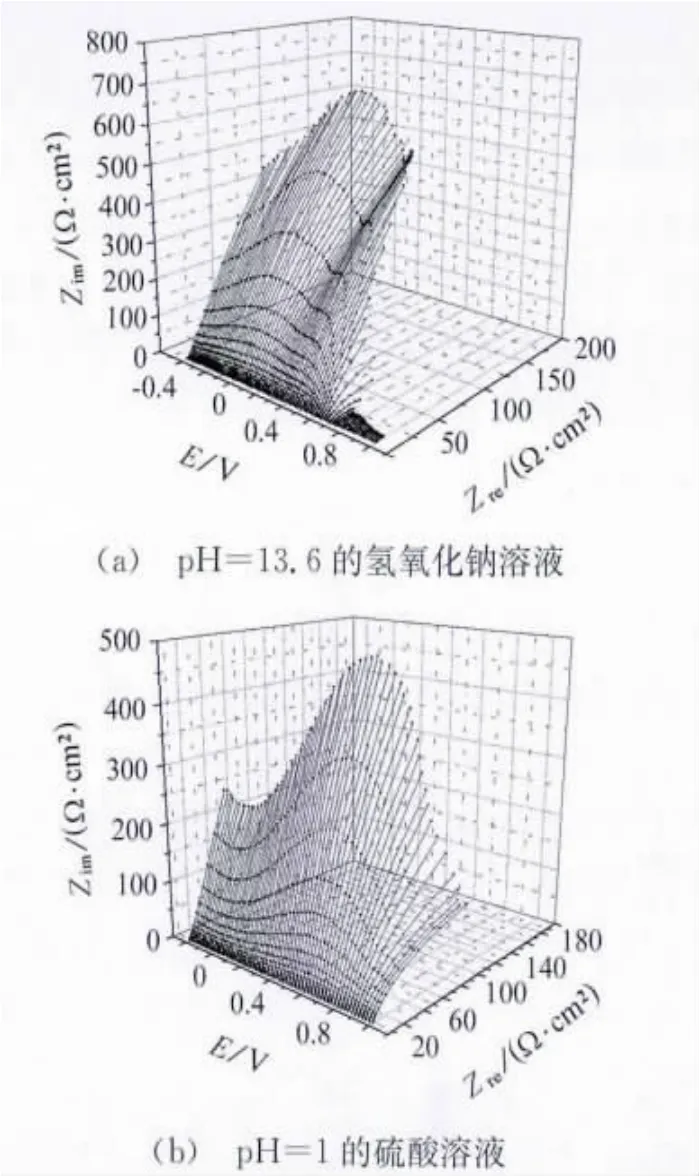

2.3 动电位电化学阻抗谱

316L不锈钢在氢氧化钠溶液和硫酸溶液中的动电位电化学阻抗谱如图5所示。由图5可见,随着外加电位扰动的正移,不同pH溶液中的钝化膜变化存在较为明显的差异。在氢氧化钠溶液中316L不锈钢随着扫描电位的正移,动电位阻抗谱模值逐渐增大,在0V左右达到最大值,随后逐渐减小,在0.28V附近发生突变,稍微有些增大,又继续减小。316L不锈钢在氢氧化钠溶液中0.28V附近发生的变化现象与极化曲线的二次钝化现象成明显的对应。但是在硫酸溶液中,随着扫描电位的正移,硫酸溶液中动电位阻抗谱的最大模值稍微减小,随后逐渐增大,在0.4V左右达到最大值,0.4V以上不断减小。从两种溶液的动电位电化学阻抗谱还可以看出,两种溶液出现的最大值不同,氢氧化钠溶液中阻抗峰值更大,并且出现峰值的电位不同:氢氧化钠溶液在0V左右,而硫酸溶液在电位0.4V左右。与极化曲线结果比较,可以更清楚解释钝化膜的生成与腐蚀电流密度之间的对应关系。

2.4 Mott-Schottky曲线

图5 316L不锈钢在不同溶液中的动电位电化学阻抗谱

将316L不锈钢分别在氢氧化钠溶液和硫酸溶液中0.1V电位下极化1h后分别进行Mott-Schottky测试,结果见图6。由图6可见,Mott-Schottky曲线均呈两段线性关系,一段直线斜率均为正,表现为n型半导体;一段直线斜率均为负,表现为p型半导体。已有许多研究结果表明铁的氧化物为n型半导体,铬的氧化物为p型半导体[13]。这说明316L在试验溶液中形成的钝化膜均表现为双层结构[14-15]。但316L不锈钢在硫酸溶液中的Mott-Schottky曲线斜率发生转变的电位为0.6V,而在氢氧化钠溶液中斜率发生转变的电位为0V。半导体平带电位的Nerstian表达式为:

式中:EF0/q为空间电荷层的电位降,ΔφH为电极表面(由表面电荷q决定)与外Helmhotlz层的电位差。由于半导体电极内部空间电荷层的电位降在平带电位下为零,因此平带电位的变化反映了Helmholtz双电层电位分布的变化。阴离子在钝化膜表面的吸附将使得钝化膜表面负电荷增加,导致ΔφH的降低,从而引起平带电位的负移。因此,316L不锈钢在氢氧化钠溶液中形成钝化膜的平带电位发生负移,主要是由形成钝化膜的过程中,OH-等阴离子在钝化膜表面吸附造成的。

图6 316L不锈钢在pH=13.6的氢氧化钠溶液和pH=1的硫酸溶液中的Mott-Schottky曲线

3 结论

(1)316L不锈钢在氢氧化钠溶液和硫酸溶液中都存在着明显的钝化区间,但316L不锈钢在氢氧化钠溶液的零电流电位和点蚀电位都较低。

(2)开路电位条件下,316L不锈钢在氢氧化钠溶液中形成的钝化膜更致密,电荷在钝化膜内转移时所遇到的阻力也就更大,对基体的保护性更好。

(3)316L不锈钢在硫酸溶液和氢氧化钠溶液中的Mott-Schottky曲线证明钝化膜由双层氧化物组成。

[1]杨武.核电工业的发展及其对腐蚀防护技术的需求[J].腐蚀与防护,1997,18(3):99-104.

[2]Lu Z P,Tetsuo Shoji,Meng F J,et al.Characterization of microstructure and local deformation in 316NG weld heat-affected zone and stress corrosion cracking in high temperature water[J].Corrosion Science,2011,53(9):1916-1932.

[3]韩恩厚.核电站关键材料在微纳米尺度上的环境损伤行为研究[J].金属学报,2011,47(7):769-776.

[4]Bilmes P D,Llorente C L,Saire Huamán L,et al.Microstructure,heat treatment and pitting corrosion of 13CrNiMo plate and weld metals[J].Corrosion Science,2009,51(3):876-881.

[5]Gervasi C A,Méndezc C M,Bilmesd P D,et al.Analysis of the impact of alloy microstructural properties on passive films formed on low-C 13CrNiMo martensitic stainless steels[J].Materials Chemistry and Physics,2011,126(1/2):178-182.

[6]杨世伟,夏德贵,杨晓,等.调质处理对17-4PH不锈钢耐海水腐蚀性能的影响[J].材料热处理学报,2007(28):184-187.

[7]Dacunhabelo M,Walls M,Hakiki N E,et al.Composition,structure and properties of the oxide films formed on the stainless steel 316Lin a primary type PWR environment[J].Corrosion Science,1998,40(2):447-463.

[8]Uemura M,Yamamoto T,Fushimi K.Depth profile analysis of thin passive films on stainless steel by glow discharge optical emission spectroscopy[J].Corrosion Science,2009,51(6):1554-1559.

[9]程学群,李晓刚,杜翠微,等.316L不锈钢在醋酸溶液中的钝化膜电化学性质[J].北京科技大学学报,2007,29(9):911-915.

[10]程学群,李晓刚,杜翠微.316L和2205不锈钢在醋酸溶液中的钝化膜的生长及其半导体属性的研究[J].科学通报,2009,54(1):104-109.

[11]Goodlet G,Faty S,Cardoso S,et al.The electronic properties of spultered chromium and iron oxide films[J].Corrosion Science,2004,46(6):1479-1499.

[12]Abreu C M,Díaz B,Joiret S,et al.Comparative study of passive films of different stainless steels developed on alkaline medium[J].Electrochimica Acta,2004,49(17/18):3049-3056.

[13]Montemor M F,Ferreira M G S,Hakiki N E,et al.Semiconducting properties of thermally grown oxide films on AISI 304stainless steel[J].Corrosion Science,2000,42(4):687-702.

[14]Montemor M F,Ferreira M G S,Hakiki N E,et al.Chemical composition and electronic structure of the oxidef ilms formed on 316Lstainless steel and nickel based alloys in high temperature aqueous environments[J].Corrosion Science,2000,42(9):1635-1650.

[15]Sun M C,Wu X Q,Zhang Z E,et al.Oxidation of 316 stainless steel in supercritical water[J].Corrosion Science,2009,51(5):1069-1072.