表面处理对40Cr钢腐蚀疲劳寿命的影响

张 艳,章 强,谢 凡

(武汉材料保护研究所,武汉430030)

表面处理是影响金属材料腐蚀疲劳性能的重要因素之一。正确合理的表面处理可以提高金属材料的腐蚀疲劳强度,而不适合的表面处理则会导致金属腐蚀疲劳强度下降[1-4]。因此,在金属构件的设计和加工过程中必需科学地选择表面处理方法。

金属在水溶液中的腐蚀是电化学腐蚀,在腐蚀疲劳过程中金属材料的电化学行为和力学行为之间必然存在某种相互关系。本工作研究了经不同表面处理工艺处理后的40Cr钢在3%NaCl溶液中的腐蚀疲劳性能,揭示了腐蚀疲劳过程中40Cr钢的电化学行为。以期为正确选择表面保护方法和预测金属构件在腐蚀疲劳工况条件下的寿命提供有关数据。

1 试验

1.1 试验材料和表面处理

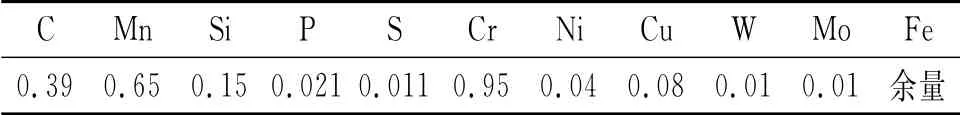

试验材料为40Cr钢,其化学成分和机械性能分别见表1和表2。采用不同工艺对40Cr钢试样进行有离子氮化、化学镀镍、喷铝(分封闭和不封闭两种情况)和电镀锌铁合金等表面处理。

表1 40Cr钢的化学成分 %

表2 40Cr钢的机械性能

1.2 试验方法

腐蚀疲劳测试系统由旋转弯曲腐蚀疲劳试验机和电极电位测试装置两部分构成。在3%NaCl溶液中,试样在不同载荷下以3 000r/min的循环次数进行旋转弯曲腐蚀疲劳试验[5],同时用饱和甘汞电极(SCE)连续测试疲劳试样的电极电位。

2 结果与讨论

2.1 腐蚀疲劳试验结果

表3为40Cr钢试样及其经表面处理后的试样腐蚀疲劳试验数据;图1是40Cr钢经不同表面处理工艺后试样在空气中及3%NaCl中的S-N曲线。

表3 40Cr钢及其表面处理试样的腐蚀疲劳数据

图1 40Cr钢在空气中及经不同表面处理工艺后的试样在3%NaCl中应力-循环次数曲线

由表3可见,经过表面处理后40Cr钢在3%NaCl水溶液中的腐蚀疲劳强度均获得不同程度的提高。由图1可知,在空气中,40Cr钢的S-N曲线有明显的水平段,即通常所说的疲劳极限,而在3%NaCl水溶液中无论是否经过不同的表面处理,其S-N曲线均无明显的水平段,而是随着时间(循环次数N)的增长向右下方倾斜。

表4是40Cr钢及表面处理试样在3%NaCl溶液中的自腐蚀电位。由表4可见,喷铝层和电镀锌铁合金为阳极性涂层,化学镀镍为阴极性涂层。40Cr钢经离子氮化表面处理后,自腐蚀电位变正。

表4 40Cr钢及其表面处理试样在3%NaCl溶液中的腐蚀电位

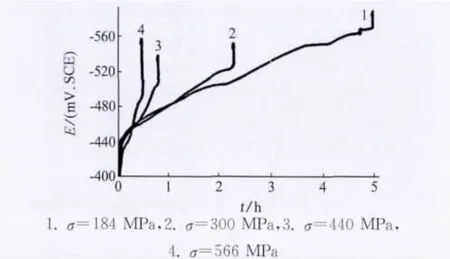

图2是40Cr钢在3%NaCl溶液中受到不同交变应力作用时,其腐蚀电位随时间的变化曲线(E-t曲线)。由图3可见,40Cr钢在腐蚀疲劳过程中,其自腐蚀电位随时间增加而负移,且外加应力不同,自腐蚀电位随时间的变化率亦不相同。

图2 在腐蚀疲劳过程中40Cr钢自腐蚀(E-t曲线)曲线

2.2 表面处理对40Cr钢腐蚀疲劳性能的影响

(1)离子氮化 离子氮化处理将40Cr钢在3%NaCl溶液中的疲劳强度(N=107)从118MPa提高到154MPa(见表3)。离子氮化主要从两方面改善40Cr钢在3%NaCl水溶液中的腐蚀疲劳性能:氮化在40Cr钢表面产生压应力,部分抵消了在疲劳载荷下产生的拉应力,从而提高了40Cr钢的腐蚀疲劳;40Cr钢经离子氮化处理后,自腐蚀电位正移(见表4),提高了材料表面的耐蚀性。

(2)化学度镍 化学镀镍后40Cr钢在3%NaCl溶液中的腐蚀疲劳强度(N=107)提高到162 MPa(见表3)。化学镀镍是一种非晶态的Ni-P合金沉积层,孔隙率低,具备优异的耐蚀性[6]。由于化学镀镍层使40Cr钢基体表面不能与NaC1溶液直接接触,抑制了40Cr钢基体的腐蚀,因而提高了40Cr钢的腐蚀疲劳强度。但化学镀镍层是一种阴极性涂层,在NaCl溶液中受交变应力作用而破裂,使40Cr钢基体和NaCl溶液接触,这时会由于电偶作用加速基体腐蚀。所以,化学镀镍改善材料腐蚀疲劳性能时,应注意这一问题。

(3)喷铝及电镀锌铁合金 由表3及图1可知,喷铝层能明显提高40Cr钢的腐蚀疲劳性能;同样,电镀锌铁合金也显著地提高了40Cr钢的腐蚀疲劳强度。喷铝层和电镀锌铁合金层是阳极性涂层(见表4),无论涂层完好,还是涂层部分脱落,均使40Cr钢基体受到电化学保护,延缓了由于锈蚀而引起的疲劳源的形成,从而提高了40Cr钢的腐蚀疲劳强度。而电镀锌铁合金层的腐蚀电位较喷铝层电位负(见表4),能够对基体金属提供更充分的阴极保护,所以40Cr钢电镀锌铁合金后的腐蚀疲劳强度高于喷铝后的腐蚀疲劳强度。

40Cr钢喷铝层未封闭,腐蚀疲劳强度为299MPa;喷铝并封闭,腐蚀疲劳强度为302MPa,二者无明显差别。封闭的主要作用是改善涂层孔隙,提高涂层对基体的保护能力。由于受到交变应力的作用,喷铝层产生微小裂纹,使封闭处理丧失其功能,造成经封闭处理的喷铝层和未经封闭处理的喷铝层在改善40Cr钢的腐蚀疲劳性能上无明显差异。

上述分析表明,选择合适的表面处理能够有效地改善40Cr钢的耐蚀性,从而提高40Cr钢的腐蚀疲劳强度(或腐蚀疲劳寿命)。

2.3 断口特征观察

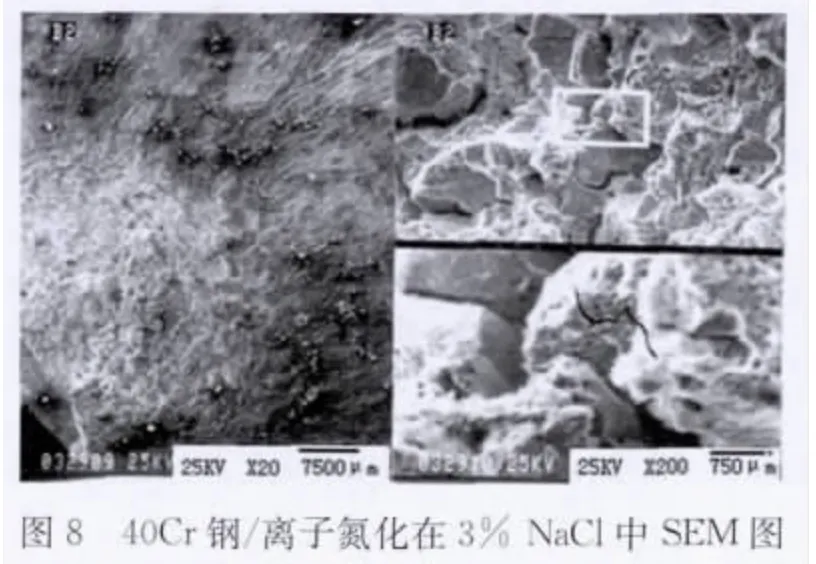

40Cr钢疲劳断口的扫描电镜图像见图3~图8。由图3可见,在空气中只有一个疲劳源产生于表面缺陷处。在NaCl溶液中疲劳源多源于金属表面上的腐蚀坑或表面缺陷(如图4~图8),因此均为多源疲劳腐蚀与交变应力的共同作用,使得疲劳断口的出现较多的二次裂纹、腐蚀坑和腐蚀产物,以及疲劳纹在NaCl溶液的作用下发生腐蚀溶解,呈现出比较模糊和不连续的疲劳纹,断口的主要方式是穿晶开裂或穿晶与沿晶开裂混合。

图3 40Cr钢在空气中SEM图

比较这4种经表面处理后试样的SEM图可以看出,试样电镀锌铁合金后,其疲劳断口表现出疲劳源区较宽,断面腐蚀较轻,具有明显的疲劳特征(图5);喷铝试样的断口表现出裂纹扩展区较大,疲劳纹较细的特征(图6);化学镀镍试样的断口特征是表面镀层不均匀处(破裂、脱落)腐蚀较严重,扩展区较大,但有明显的腐蚀坑,疲劳纹较粗,且不连续(图7);离子氮化试样的断口表现出表层(氮化层)和扩展区严重腐蚀,二次裂纹比其它3种表面处理的疲劳断口深而长(图8),但比未氮化的试样断口略好(图4)。由此可见,腐蚀疲劳断口所体现的腐蚀疲劳性能的规律与测试数据所体现的规律相吻合。

2.4 金属腐蚀疲劳过程中的电化学现象

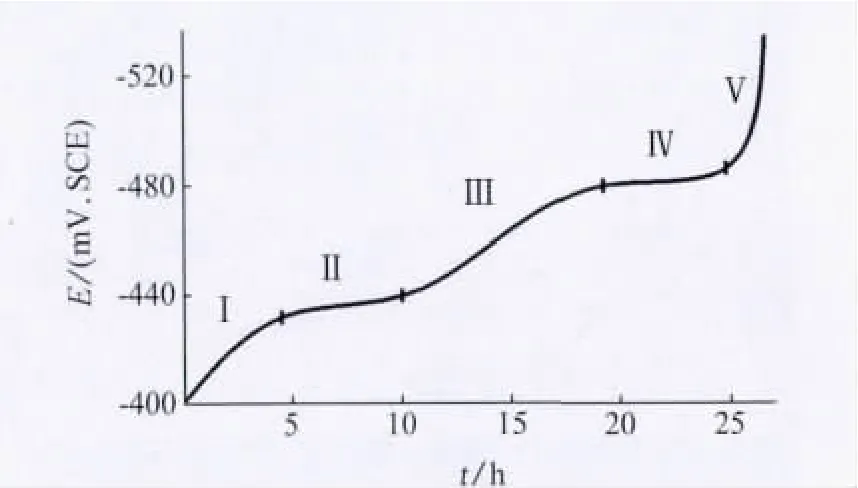

在3%NaCl水溶液,40Cr钢在不同应力水平下的E-t曲线(见图2)具有同图9所示曲线相类似的形状。根据电位随时间的变化率,将该曲线分成若干区域,显然,这些区域与腐蚀疲劳的各个阶段是相联系。

图9 在腐蚀疲劳过程中典型的E-t曲线

图9 中区域I内腐蚀电位的快速负移是由于金属受到交变应力的作用发生塑性变形,产生热力学稳定性低的新的裸露表面所致。在区域Ⅱ,电位随时间的变化率降低,这是因为新的裸露表面被氧化,形成薄的腐蚀产物膜,减缓了电位的变化。在这个区域,在腐蚀环境和交变应力的共同作用下,金属材料开始出现结构上的畸变,并且这种畸变进一步发展。在区域Ⅲ中,金属表面滑移台阶处出现大量的微裂纹的生成和发展,腐蚀电位的变化率升高。在区域Ⅳ,腐蚀电位的变化率降低,在该区域内,主要是一条或者几条裂纹继续发展,成为主裂纹。这是由于裂纹发展而出现的新的裸露表面不再明显地影响电极电位。在区域Ⅴ中,主裂纹迅速发展,金属发生腐蚀疲劳断裂。在该区域,大面积的新的裸露面瞬间暴露在腐蚀环境中,出现了电极电位不稳定的现象。

综上所述,区域I是裂纹的萌生期,区域Ⅱ,Ⅲ,Ⅳ是裂纹的扩展期。由图9可见,裂纹的萌生期在整个腐蚀疲劳寿命中占很少一部分,而裂纹的扩展期所占比例较大,这证明了腐蚀疲劳寿命主要取决于裂纹的扩展寿命。

3 结论

(1)4种表面处理(离子氮化、化学镀镍、喷铝、电镀锌铁合金)的保护层均能改善40Cr在3%NaCl溶液中腐蚀疲劳性能,改善的程度顺序排列为电镀锌铁合金>喷铝>化学镀镍>离子氮化。

(2)受腐蚀疲劳作用的金属的电化学数据,在某种程度上表示了金属的腐蚀疲劳断裂过程的重要阶段,这些数据可用于选择电化学参数和保护措施,更好地预测金属在服役条件下的性能。

[1]王荣.金属材料的腐蚀疲劳[M].西安:西安工业大学出版社,2001.

[2]袁金才,于维成,刘鼎发,等.表面处理对低合金高强度钢腐蚀疲劳的影响[J].腐蚀科学与防护技术,1991,3(3):11-15.

[3]张熠,刘贵昌,李卫东,等.304不锈钢大小头短期内开裂原因分析[J].腐蚀与防护,2010,31(3):251-254.

[4]陆斌,丁亚平.国产低合金钢腐蚀疲劳和辐照脆化行为研究[J].腐蚀与防护,2001,22(11):464-467.

[5]GB/T 20120-2006 金属和合金的腐蚀 腐蚀疲劳试验[S].

[6]易俊明,叶昌祺,邓日智,等.HN625高耐蚀镍磷合金化学镀工艺研究[J].材料保护,1989,22(5):4-8.