缓蚀剂对LaFe10.8Co0.7Si1.5C0.2磁制冷材料在水介质中腐蚀行为的影响

胡 洁,张 敏,龙 毅,叶荣昌,常永勤

(北京科技大学 材料科学与工程学院,北京100083)

近年来,La(Fe,Si)13型磁制冷机的研究应用引人注目。作为磁制冷工质的La(FexSi1-x)13合金具有巨磁热效应、低的磁滞损耗及良好的热传导性等优点[1]。但是,La(FexSi1-x)13磁制冷材料是一种固态工质,必须借助液体换热介质才能实现La-(FexSi1-x)13磁性回热器和负载间的热交换。目前室温磁制冷样机研究,主要是选择水或者水基液体作为热传导介质。实际应用中如果不采取保护措施,腐蚀将会严重影响La(FexSi1-x)13磁性回热器的性能及其使用寿命[2]。因此,寻求一种有效的缓蚀剂对磁性回热器来说具有重要意义。

无机缓蚀剂具有价格低廉、缓蚀效果明显、操作简单等优点,常用的有铬酸盐、亚硝酸盐、硅酸盐、钼酸盐、锌盐、磷酸盐[3-8]。缓蚀剂应用于防腐蚀已有悠久的历史,但是应用于磁性材料防腐蚀的时间还较短,系统的研究还较少。因此,开展磁性材料中缓蚀剂的研究具有重要的理论和实际意义。本工作以钼酸钠为主,研究了La(Fe,Co,Si)13合金在7种不同缓蚀剂条件下的腐蚀行为。

1 试 验

本工作主要研究LaFe10.8Co0.7Si1.5C0.2磁 制冷材料,合成化合物的原材料纯度分别为镧,铁不低于99.9%,钴,硅,碳不低于99.99%。中频真空感应熔炼炉冶炼制备合金,水冷铜模浇铸成锭。将铸锭密封于石英管中,1 353K×72 h退火保温处理,采用冰水淬火。利用线切割将退火后的合金切成尺寸0.01m×0.01m×0.003m的块体。将块体样品用铜导线焊连,非工作面采用环氧树脂密封,工作面积为1cm2。配比以Na2MoO4·2H2O为基的缓蚀剂,试剂均为分析纯,溶剂为去离子水,配制好的缓蚀剂溶液pH在6~10。

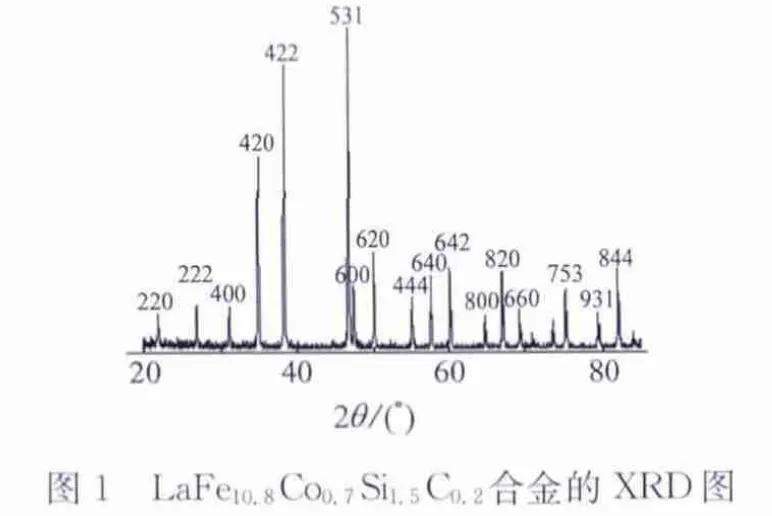

X射线衍射测试所使用的仪器为日本理光公司生产的DMAX-RB12KW旋转阳极衍射仪。

电化学测试在VersaSTAT MC的电化学工作站上完成。测试体系为标准三电极体系。LaFe10.8Co0.7Si1.5C0.2基体材料为工作电极;连接着Luggin管的饱和甘汞电极(SCE)为参比电极;长方形铂片为辅助电极。文中所有电位均相对于SCE。测试前,试样工作面经水磨砂纸逐级打磨至1500#,去离子水、无水乙醇、丙酮脱脂清洗。试样在电解质溶液中浸泡至表面稳定后进行极化曲线测量,采用从阴极到阳极的动电位扫描,扫描速率为1×10-3V·s-1,扫描范围为-1.39~1.39V。

2 结果与讨论

图1为LaFe10.8Co0.7Si1.5C0.2合金1 353K×72h退火后的XRD图。由图1可见,热处理后的合金主相为立方型NaZn13相结构。图2为LaFe10.8-Co0.7Si1.5C0.2合金热处理后的表面SEM图。可以看出,合金除了灰色基体相外还含有少量黑色和白色杂相。进一步通过EDS分析得到合金热处理后的各相成分,见表1。由表1可见,基体相元素化学成分与名义成分基本吻合。

表1 LaFe10.8Co0.7Si1.5C0.2合金相组成(原子比/%)

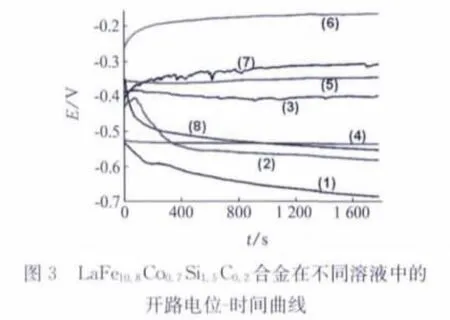

图3为LaFe10.8Co0.7Si1.5C0.2合金在添加不同缓蚀剂时的开路电位-时间曲线。编号与曲线编号相同。

如图3所示,试验初期,缓蚀剂溶液中试样的初始电位较未加缓蚀剂溶液的试样均有所提高,其中6#缓蚀剂中试样电位(-0.26V)及5#缓蚀剂中试样电位(-0.35V)较未添加缓蚀剂的去离子水中试样电位(-0.52V)分别高出0.26V和0.17V。电位的提高降低了腐蚀发生的倾向性。随后6#,7#缓蚀剂试样电位出现显著正移;1#,2#,8#缓蚀剂中样品电位负移;3#,4#,5#缓蚀剂中试样电位较稳定。通常情况下,电位的正向移动说明试样表面形成的保护膜完整且具有保护性,电位负向移动则说明试样表面形成的保护膜出现破坏、溶解或者表面并没有形成保护膜。1#去离子水中试样及2#,8#缓蚀剂中试样的电位向负电位偏移,表明电极表面不能形成有效保护膜,导致基体的活性溶解。而其他添加缓蚀剂后的基体表面形成保护膜,电位出现正向移动并在一定时间后达到稳定值。

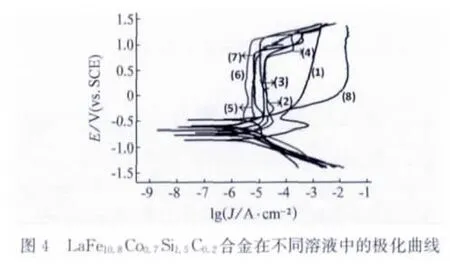

图4为LaFe10.8Co0.7Si1.5C0.2合金在添加不同缓蚀剂时的动电位极化曲线。缓蚀剂编号与曲线编号相同,列于表2。由图4可见,添加缓蚀剂后合金的强极化区阳极电流密度显著降低,同时在阳极曲线上出现了明显的钝化区,钝化区宽度约为1.17V(曲线2),1.23V(曲线3),1.08V(曲线4),1.32V(曲线5),1.52V(曲线6),0.93V(曲线7),0.17V(曲线8),缓蚀剂的添加阻碍了阳极反应。同时发现,图3中在没有外电流通过的情况下测得缓蚀剂2#~8#的开路电位较去离子水1#高。说明缓蚀剂的添加同时阻碍了阴极反应,抑制了LaFe10.8Co0.7-Si1.5C0.2合金的腐蚀。图4中曲线3,5,6显示,缓蚀剂的添加使得阳极溶解区域缩小,活化-钝化过渡区不明显,直接进入LaFe10.8Co0.7Si1.5C0.2阳极的钝化区。曲线(8)显示,LaFe10.8Co0.7Si1.5C0.2磁性材料在8#缓蚀剂中虽然也具有一定的钝化趋势,但是钝化区间较窄(约170mV),且钝化区随着电位的变化,电流密度还在缓慢增加,推测可能是保护膜层的成膜反应和溶解反应的不稳定性 造 成。LaFe10.8Co0.7-Si1.5C0.2外层的保护膜持续溶解或者膜层局部破坏,导致阳极不能完全进入钝态,溶解电流密度不断增大。

表2为不同缓蚀剂的缓蚀效率η,其中缓蚀效率η利用式(1)进行计算:

式中:J0和Ji分别是溶液中不含缓蚀剂和添加缓蚀剂后的腐蚀电流密度。

表2 LaFe10.8Co0.7Si1.5C0.2合金在添加与未添加缓蚀剂的水溶液中的电化学参数

表2可见,6#和5#的缓蚀效率都很高,缓蚀效率的排序为:6#>5#>7#>8#>2#>3#>4#>1#。另外,考虑到实际的应用条件,在酸性或者碱性条件下溶液都会腐蚀磁制冷机中的管道,影响制冷机的性能和使用寿命,因此溶液的pH最好在7附近。根据此标准,在酸性条件下效果最好的是6#(pH=6.5)缓蚀剂;在碱性条件下效果最好的是5#(pH=8)缓蚀剂。

3 结论

5#~7#缓蚀剂复配表现出了较好的协同效果,试样的膜层稳定且具有保护性。开路电位-时间曲线和动电位极化曲线均表明8#缓蚀剂的膜层不具有保护性,在远没达到阳极过钝化电位的时候就已经破坏。对比7种缓蚀剂可知,在酸性条件下(pH=6.5),6#复配时缓蚀效果最好,缓蚀率为90.00%;在碱性条件下(pH=8.0),5#复配时缓蚀效果最好,缓蚀率为82.57%。

[1]Hansen B R,Theil-Kuhn L,Bahl C R H,et al.Properties of magnetocaloric La(Fe,Co,Si)13produced by powder metallurgy[J].Journal of Magnetism and Magnetic Materials,2010,322(12):3447-3454.

[2]Zhang M,Ye R C,L Y,et al.Inhibition of La-Fe-Co-Si compound corrosion in distilled water by sodium molybdate and disodium hydrogen phosphate[J].Journal of Rare Earths,2011,29(2):138-142.

[3]柳鑫华,韩婕,孙彩云,等.钼酸盐复合缓蚀剂在天然海水中的缓蚀机理[J].腐蚀与防护,2012,33(4):296-299.

[4]Al-Refaie A A,Walton J,Cottis R A,et al.Photoelectron spectroscopy study of the inhibition of mild steel corrosion by molybdate and nitrite anions[J].Corrosion Science,2010,52:422-428.

[5]李乃胜,马清林.葡萄糖酸钠和苯甲酸钠体系与锌盐、镧盐对Z30铸铁片的缓蚀协同研究[J].腐蚀科学与防护技术,2012,24(4):314-318.

[6]Li X H,Deng S D,Fu H.Sodium molybdate as a corrosion inhibitor for aluminium in H3PO4solution[J].Corrosion Science,2011,53:2748-2753.

[7]Valcarce M B,Vázquez M.Phosphate ions used as green inhibitor against copper corrosion in tap water[J].Corrosion Science,2010,52:1413-1420.

[8]Gao H,Li Q,Chen F N,et al.Study of the corrosion inhibition effect of sodium silicate on AZ91Dmagnesium alloy[J].Corrosion Science,2011,53:1401-1407.