某气井井口管线计量阀刺漏原因

李循迹,李先明,陈东风,王福善,常泽亮,何银达,林冠发

(1.中国石油塔里木油田分公司,库尔勒841000;2.中国石油集团石油管工程技术研究院,西安710065)

1 概况

2012年2月5日,采气人员巡检阀室时,发现某井单井管线的计量阀发生刺漏,随后采用现场紧固的方法,但剌漏并未得到控制。现场技术人员通过泄压、更换阀门、反向建压和检漏,才恢复了正常生产。该气井从投产至发现计量阀(球阀)压盖处刺漏,其安全运行471d。计量阀属于球形结构阀,安装在井口的天然气外输管道上,用于计量气井所产天然气气量。

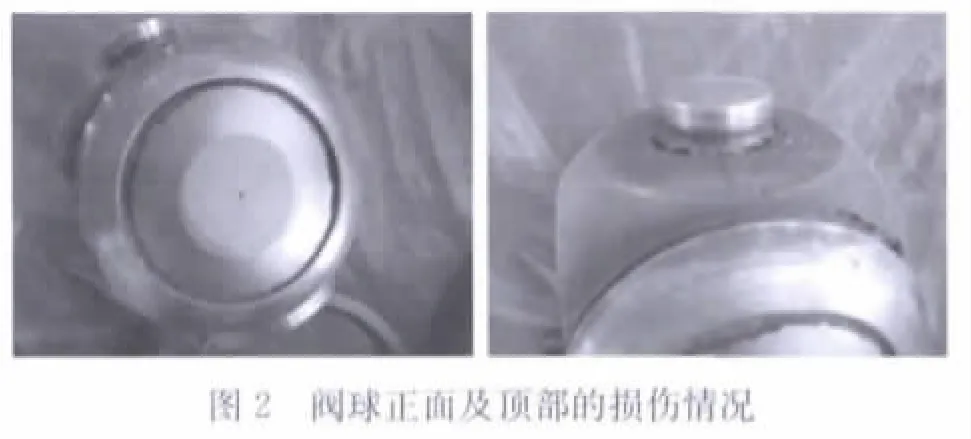

(1)计量阀刺漏部位 现场人员发现剌漏位置在阀门两侧,且剌漏气量较大。对更换后的计量阀进行装配复原,再现了该阀门在计量管线上安装的情况和出现剌漏的位置,见图1。

(2)阀门球体损伤情况 图2是该计量阀内

阀球的正面(压盖部分)和顶部的损伤情况。该阀球的正面由中心球台园形薄层及环形球台薄层两部分组成,两者之间存在环形线接缝(参见图3和图4)。通过观察和测量发现,失效阀球的这一接缝已形成较宽的缝隙,深度最大达到4.5mm。阀球正面与球体接缝处也形成一条宽度不等的沟槽,沟槽平均深度为5~6mm,被冲刷流道一侧球体一部分已被完全腐蚀,在流道入口处被腐蚀最大深度达到12mm,但与压盖对称侧则并未产生明显的损伤。同时通过沟槽底部和螺丝紧固处暴露出来的内部材料可看出,阀球内部基材为铸铁材质,耐CO2腐蚀性能较差,但具有较好的耐冲刷性能。

(3)阀门阀室内部损伤情况 图5和图6是计量阀内表面及密封圈附近的损伤情况。阀内密封环周围腐蚀坑宽为12mm左右,最大的腐蚀深度达到了19mm。同时可观察到,密封环过盈装配连接处是腐蚀冲刷最严重的地方。

2 检测方法

对腐蚀损伤的球阀腔体进行切割,用自来水和无水乙醇清洗干净后,对铸铁部分进行金相组织和化学成分分析,对其表面腐蚀产物进行能谱分析,对阀体内表面镀层和密封件进行化学成分分析。

3 失效原因分析

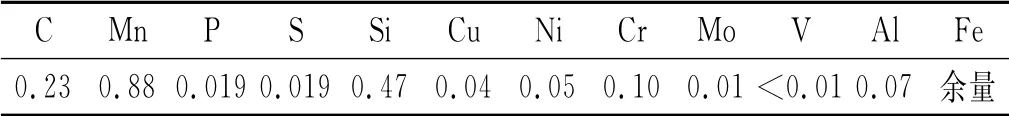

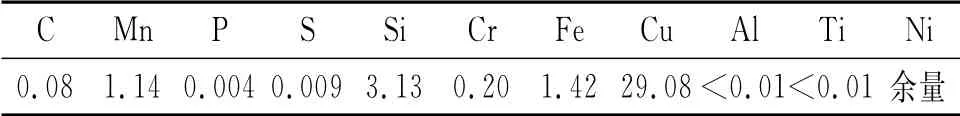

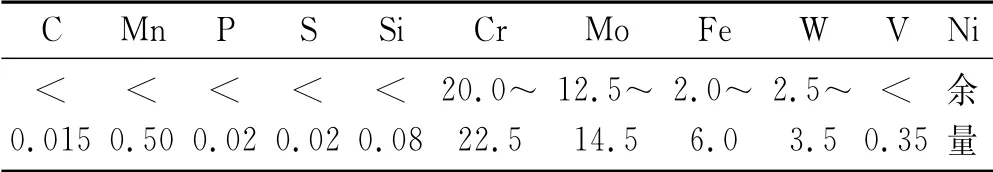

(1)计量阀材质与结构原因 该阀门阀体和阀球的基材为WCC优质碳素铸钢(其化学组成检测结果见表1,符合GB/T12229-1989标准要求,其金相组织中的铁素体和珠光体形貌及其能谱分析结果见图7),具有较高强度和抗冲刷性能。阀体内表面和密封环为化学镀镍层(其化学组成检测结果见表2,符合ASTM A494标准要求),压盖材质为Hastelloy C-22合金(全能镍铬钼钨合金UNS N06022元素成分见表3),这两种材质具有优异的耐腐蚀性能及抗冲刷性能。

表1 阀体和阀球基体(铸件)的化学成分 %

表2 阀体内表面镀层和密封环的化学成分%

表3 压盖材质Hastelloy Cˉ22合金化学成分

该计量阀压盖是两部分组成的,连接处存在接缝。尽管哈氏合金属于耐蚀合金,但接缝仍然容易产生缝隙腐蚀,随时间延长,将加深加宽。当腐蚀到基体铸铁时,缝隙腐蚀加剧,同时铸铁与哈氏合金间的电偶腐蚀也将加剧这一腐蚀过程。可见,该铸铁的腐蚀产物除所含有CO2腐蚀产生的成分外,还含铅、钼、铜和钛元素,而这些元素在铸铁中并没有这么高,应是阀体中内表面镀层、密封环和压盖的合金元素,说明冲刷腐蚀作用造成了它们的损耗而附着或夹杂在腐蚀产物中。但是,腐蚀产物中铅含量高达18.2%,而阀体的铸铁、内表面镀层、密封环和压盖中不含铅,因此只能由阀体的上游携带而来,即严重的冲刷腐蚀使得上游的含铅合金发生了部分磨损且腐蚀,其冲刷腐蚀产物随流体流动而在计量阀体中沉积。

该气井所产出的流体经二级节流后,出口管线温度为70.28℃,压力为13.46MPa,其流体的组成为(质 量 分 数/%):C188.6,C27.71,C31.58,C40.322,N20.656,CO20.349。由于该介质中含CO2气体组分,与介质中少量凝结水蒸汽可在接缝处形成含CO2溶液,构成缝隙腐蚀和电偶腐蚀的腐蚀性介质,从而导致缝隙腐蚀和电偶腐蚀。计算可知,CO2分压达到0.047MPa,根据NACE 0179-2005标准判断,该腐蚀介质的腐蚀性为中度。

(2)压盖与球体间沟槽损伤原因 该球阀的压盖材质是哈氏合金,而球体表面则是镀镍处理层(或称为镍镀层),都是非常耐蚀的材质。压盖与球体通过压盖边包覆铸铁球体后,镀上镍基合金的,通过观察未使用的阀球发现,厂家电镀完成后又进行压盖与球体接缝处的圆化切削处理。经圆化切削处理后,可发现未使用的阀球在上述接缝处有部分基体铸铁暴露出来,由于铸铁耐CO2腐蚀性能较差,因而暴露出来的部分铸铁基体就成为腐蚀的薄弱环节。失效阀球的接缝处发生腐蚀沟槽正是这些原因引起的腐蚀损伤。

对接缝处的腐蚀沟槽形成过程如下,暴露出来的铸铁在腐蚀性介质中发生腐蚀形成沟槽,同时伴随着大流量输送腐蚀介质的冲刷作用,随时间延长,介质的腐蚀和冲刷使得沟槽加深,最终形成腐蚀沟槽损伤的结果。同时在压盖与球体间暴露出来的铸铁与耐蚀性的压盖和表面有镀镍的球体分别形成一对大阴极小阳极的电偶腐蚀,也是形成腐蚀沟槽的重要原因之一。

根据作业区提供的资料表明,该井的合理工艺产量为50×104m3·d-1,目前产量89.96×104m3·d-1,最高配产时产量105×104m3·d-1,大大超过了设计产量,所以在阀室内存在严重的冲蚀作用。当这么大流速的流体通过阀球和密封圈后,可形成涡流,如遇凝结水可形成气泡,这些气泡不断形成和破灭,都对阀体内表面产生剧烈的冲击即气蚀作用,随时间延长可在接触的材料表面形成麻点甚至蚀坑。因此阀体内表面产生的较深的沟槽是由上述的腐蚀、冲蚀、气蚀及电偶腐蚀共同作用的结果。

(3)阀室内表面损伤原因 阀室内表面密封圈附近的损伤坑,主要是流体进入阀室后,当阀门正常全部打开时,应当流经与阀球中心的通道,当流体通过时,可在阀室内形成一定冲刷腐蚀。当阀门未完全打开时,这一冲刷作用更加严重,同时还将伴随气泡冲蚀作用。这是流体通过正常合格阀室都存在的损伤作用。

通过对失效阀室内表面仔细观察,可发现阀室内表面也作了镀镍处理,但表面很粗糙,即铸铁表面未进行或进行了简单表面处理后就镀镍。因而尽管有镀镍层存在,但表面仍粗糙不光甚至有小坑或麻点存在,这些为冲刷腐蚀并形成沟槽提供了有利条件。

当腐蚀沟槽形成并达到一定深度以后,阀室的基体材料就会暴露出来,局部的铸铁材质与表面有镀镍的阀体形成一对大阴极小阳极的电偶腐蚀,在腐蚀介质的作用下,将快速腐蚀形成坑槽。在冲刷腐蚀作用下,这一电偶腐蚀将进一步加剧,最终导致了阀室出口端密封圈附近形成较深的腐蚀坑槽。

4 结论与建议

4.1 结论

(1)计量阀的铸铁部分金相组织和化学组成,符合标准要求,而阀体的内表面镀层、密封环和压盖的材质也符合标准要求。

(2)铸铁表面腐蚀产物成分分析表明,该计量阀的上游和其腔体内存在较严重的冲刷腐蚀。

(3)计量阀阀球压盖上的环形沟槽是腐蚀介质的冲刷腐蚀与缝隙腐蚀的结果,这与压盖留有这一环形缝隙结构缺陷有关。

(4)压盖与球体间暴露出来的铸铁是形成腐蚀坑槽的起因,但腐蚀沟槽的最终形成则是由冲蚀、气蚀和电偶腐蚀共同作用的结果。

(5)阀室内表面的腐蚀沟槽起因在于阀室内表面粗糙不均匀而受到冲蚀和气蚀作用,而后则由冲蚀、气蚀和电偶腐蚀共同作用。

4.2 建议

(1)在作业区年度检修期间,建议检查抽查同类阀门腐蚀情况,更换腐蚀严重的阀门,防止发生人员、设备、生产事故。

(2)阀门所通过的流体流量太大,需要更换更大流量且与流量匹配的计量阀。

(3)计量阀制造商应改进阀门结构和制造工艺,如阀室内表面应经表面处理并检查合格后再进行内表面的镍电镀;阀球压盖与球体的接缝处应先切削圆化处理后再进行电镀,这样可以保证基体表面全部被电镀镍复盖而不致局部暴露造成局部腐蚀;阀球的压盖应直接采用一块材料制成而不留有这样的一个环缝,以防止引起缝隙腐蚀。