无定形热法反应温度及时间对板状α-Al2O3微观形貌的影响

于成龙, 高丹鹏, 郝 欣, 张晨飞

(陕西科技大学 材料科学与工程学院, 陕西 西安 710021)

0 引言

板状氧化铝作为一种特种氧化铝和重要的粉体材料,不仅具有普通氧化铝的高熔点、高硬度、耐腐蚀等优良性能,而且还具有良好的附着力、显著的屏蔽效应与反射光线的能力[1-3].因此,板状氧化铝成为了氧化铝工业新的增长点.

由于板状氧化铝具有特殊的优异性能,其制备一直是研究的热点.传统的工业制备方法主要通过煅烧铝矾土获得,但制备的晶体颗粒尺寸较大,往往为几十至几百微米[4].另外,作为工业原料时,其中往往含有杂质,这限制了其在某些行业中的应用[5].目前,板状氧化铝的制备方法有很多,例如熔盐法、高温烧结法、水热法、溶胶-凝胶法等.

Kebbede等[6]研究了添加TiO2及复合掺杂TiO2、SiO2的Al2O3样品显微结构的变化.掺TiO2的样品在1 450 ℃的温度下烧结2 h,所得的样品呈等轴状.掺杂TiO2、SiO2时得到了径厚比为3.4的晶体粒径分布不均匀的板状Al2O3;Hill等[7]以软铝石和氢氟酸为原料,通过溶胶凝胶法在1 100 ℃制备出直径大于25μm的板状α-Al2O3;Wu等[8]以硝酸铝和氨水为原料,采用高能球磨原位引入晶种的制备工艺,制备出平均粒径小于50 nm的板状α-Al2O3团聚体;Hsiang等[9]在1 000 ℃煅烧水铝石和硫酸钾的混合物制备出200 nm、厚25 nm的板状α-Al2O3;张倩影等[10]以硫酸铝为原料,添加一定量的添加剂,制备出氢氧化铝溶胶,1 200 ℃煅烧5 h制得粒径为3~22μm、厚度为0.2μm的六角板状氧化铝粉体.

目前方法制备出的板状氧化铝粉体或粒径过小、或晶粒形貌不好,或分散性不好,而且这些方法对设备要求较高,应用受到了一定的限制.虽然溶盐法最为简单[11],但是有些溶盐具有毒性,其挥发物也可能腐蚀或污染炉体.因此,本文采用了一种新方法——无定形热法来制备板状氧化铝材料.该方法通过引入Na2O-CaO-SiO2无定形玻璃作为介质,在较低的温度下获得了形貌较为完好的板状氧化铝晶体,避免了熔盐法及其他方法制备时所需要的较高温度和有毒气体的产生.本文主要研究制备过程中热处理温度以及保温时间对所制得样品的微观形貌以及晶粒尺寸的影响.

1 实验过程

以Al粉和Na2O-CaO-SiO2体系的玻璃粉(自制)为原料,将其均匀混合,分别加热至800 ℃、1 000 ℃、1 200 ℃,保温2 h,另在1 000 ℃下保温30 min、60 min、90 min、120 min,待冷却后经氢氟酸腐蚀,然后加NaOH至溶液呈弱碱性,最后用沸水反复清洗至pH值呈中性,干燥后得到样品.

采用日本理学D-MAX-2200/PC衍射仪(XRD)分析所得样品物相及晶体结构;采用日本日立S-4800型场发射扫描电子显微镜(FE-SEM)观测制得样品的微观形貌,得到结论.

2 结果与讨论

2.1 无定型热法制备板状α-Al2O3的过程及机理

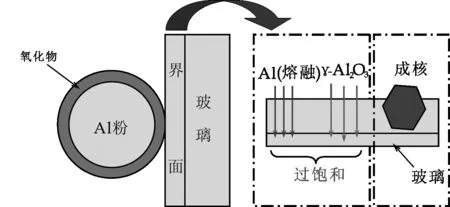

图1为无定型热法制备板状α-Al2O3成核-生长示意图.从图1中可以看出部分熔融的Al将会侵入玻璃,使原本的Na2O-CaO-SiO2玻璃体系严重偏离,转变为Na2O-Al2O3-SiO2体系.由于Al在玻璃和生成的γ-Al2O3之间的界面处达到过饱和,将会促进γ-Al2O3向α-Al2O3转变,为界面处α-Al2O3的形核和生长提供了条件,成核速率可根据式(1)确定[12].

(1)

式(1)中,B为成核速率;Bn为成核频率;σ为比表面积;v为沉积物的分子体积;b为小于1的因子,说明在基体上结晶比溶液中结晶需要较少的界面面积;k为波尔兹曼常数;T为绝对温度;S为过饱和度.本实验中,结晶的颗粒为NaAlSiO4和α-Al2O3,对于α-Al2O3,成核频率正比于成核表面积,由于转化来的α-Al2O3可以作为α-Al2O3生长的活性核,由转化来的α-Al2O3提供的生长核要比由无定形的Al颗粒提供的生长核更加有利于生长[13].

图1 无定型热法制备板状α-Al2O3成核-生长示意图

由此可知,α-Al2O3的形成过程大致可概括为:Al粉和玻璃粉体以一定比例混合加热后,熔融的Al粉包裹在玻璃粉外部.生成的氧化铝晶体主要有两部分来源,一方面是包裹在玻璃粉外部的铝粉直接与空气接触发生氧化,生成氧化铝晶体,300 ℃以下Al粉与空气接触即开始氧化过程,该过程生成的是γ-Al2O3,直到515 ℃左右,随温度的升高,γ-Al2O3转化为α-Al2O3并开始生长;另一方面,由玻璃基体提供能量及O源,处于玻璃粉包裹着的铝粉与玻璃粉发生侵蚀,熔于玻璃内部,使Al-O过饱和,生成α-Al2O3.在这两种过程中,由于玻璃的不稳定状态,软化后的玻璃和处于熔融状态的玻璃可以释放出大量能量,在这种能量的作用下,晶体开始生长.

2.2 加热温度对板状氧化铝形貌的影响

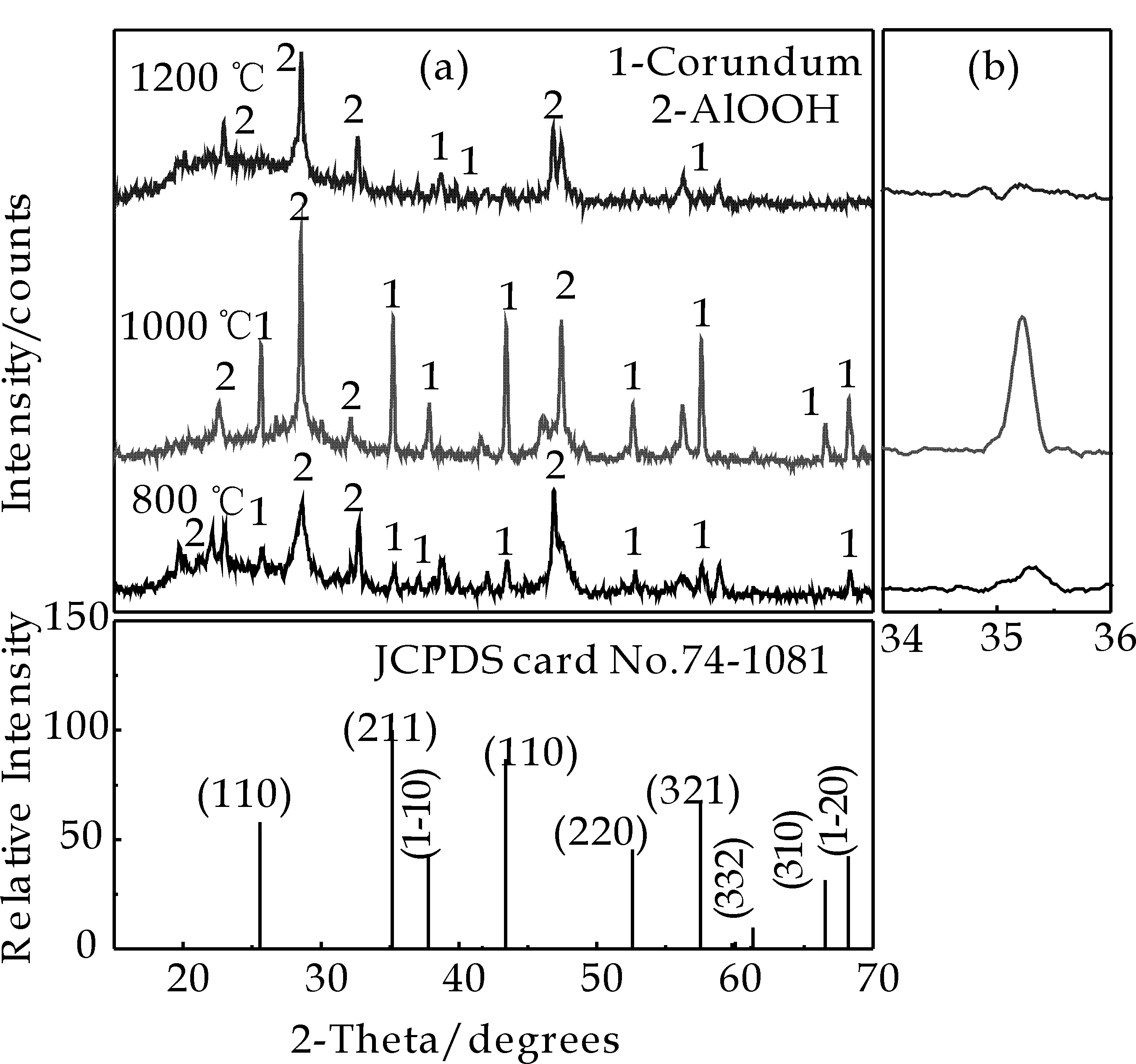

图2中为Al粉与玻璃粉体在800 ℃、1 000 ℃、1 200 ℃的加热温度下,保温120 min后制得的样品的XRD图谱.通过与标准PDF卡片JCPDS NO.74-1081对比可以看出,保温时间不变,改变温度对主晶相的生成并不影响,都是刚玉相,说明Al粉与玻璃粉体在较高温度的条件下,小幅度地改变加热温度对主晶相的生成无影响.图2(b)为2θ的范围从34.0 °到36.0 °的样品XRD图谱,图中可以看出,在1 000 ℃条件下加热,所得样品的(211)晶面发育最为完整.通过对XRD图谱的分析可知,其杂质主晶相为AlOOH,这是由于煅烧后生成的样品用氢氟酸去除残留的玻璃成分后为了去除杂质氟硅酸钠,用沸水反复清洗样品过程中,刚玉晶体与沸水反应生成了AlOOH,若要继续生成刚玉晶体,只需对所得样品再次煅烧即可.

(a)2θ的范围:15 °~70 ° (b)2θ的范围:34.0 °~36.0 ° 图2 800 ℃、1 000 ℃、1 200 ℃下保温2 h制得样品的XRD图谱

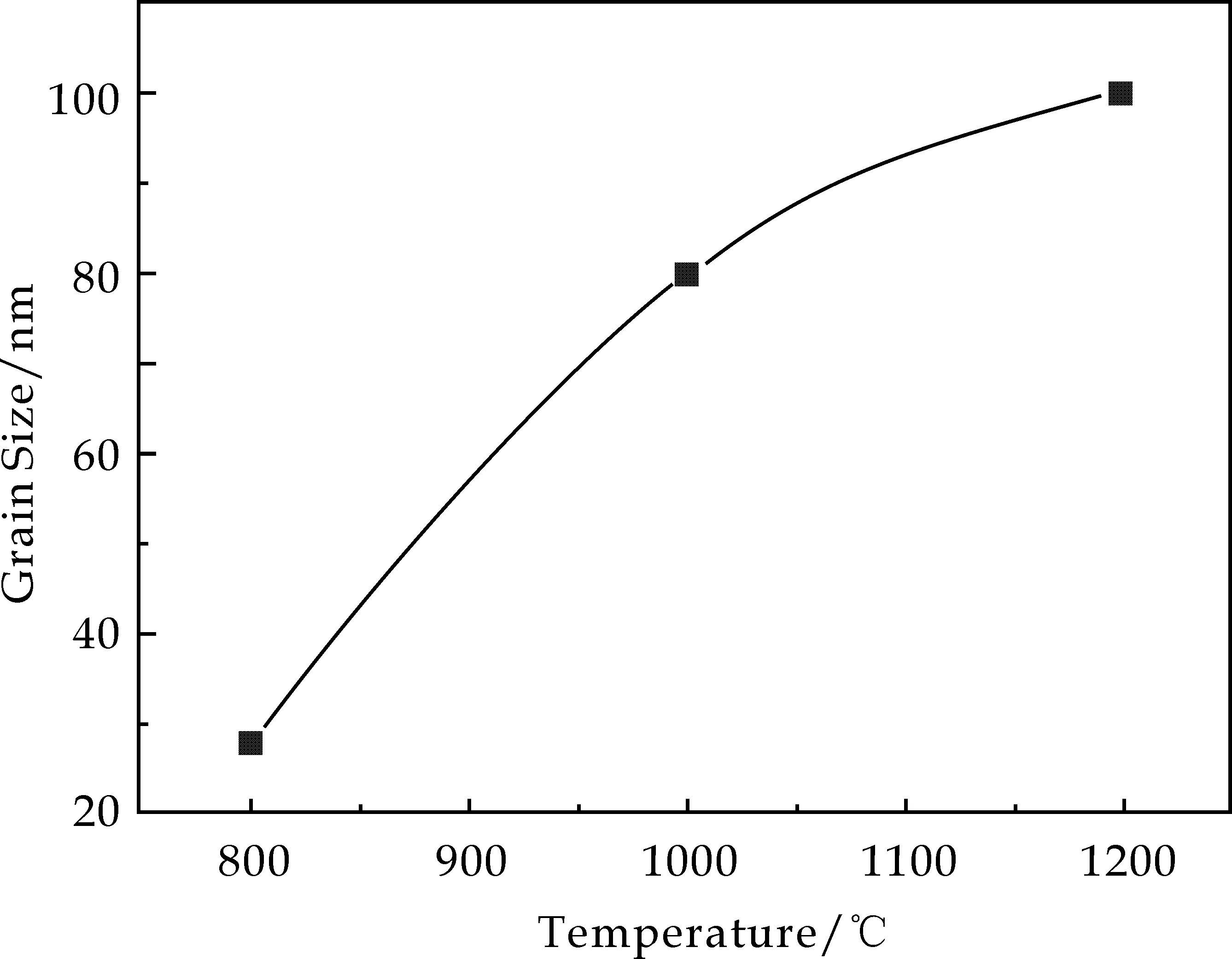

图3为所制得样品的晶粒尺寸随加热温度的变化图.通过对XRD图谱的分析计算可知,当加热温度为800 ℃时,所得样品中的氧化铝晶体的晶粒尺寸约为27.9 nm;当加热温度为1 000 ℃时,所得样品中的氧化铝晶体的晶粒尺寸约为79.9 nm;而当加热温度上升至1 200 ℃时,所得样品中的氧化铝晶体的晶粒尺寸较大,大于100 nm.可见,其晶粒尺寸随着加热温度的升高呈增大趋势.

图3 样品晶粒尺寸随加热温度的变化图

图4为Al粉和玻璃粉体分别在800 ℃、1 000 ℃、1 200 ℃温度条件下保温2 h后所制得的样品的FE-SEM图像.由图4(a)中可以明显看出,800 ℃所制得的样品呈层状堆积,晶粒的板状形貌较为明显,分散较为均匀,径向尺寸在20 nm左右,同时也有个别大晶粒达到100 nm以上;由图4(b)中可以看出,1 000 ℃所制得的样品同样呈层状堆积,晶粒的面尺寸在30 nm左右,板状形貌较800 ℃相比不是非常明显;由图4(c)可以看出,1200 ℃所制得样品的面尺寸大多在60 nm左右,厚度在10 nm左右,长径比为5,分布均匀,板状形貌明显.

图4 不同温度下保温2 h后制得样品的SEM图像

由上述可知,随着加热温度的升高,晶粒的面尺寸呈现增大的趋势,并且能够看出,随着加热温度的升高,板状晶体的长径比增加,较高温度下板状形貌更加明显.这是由于随着加热温度的升高,熔融态的玻璃体提供的能量增大,使得晶体生长更趋于完整,导致晶粒尺寸的增大.所以在制备过程中,若需合成较小尺寸的晶粒时,不宜过多升高加热温度.

2.3 保温时间对板状氧化铝形貌的影响

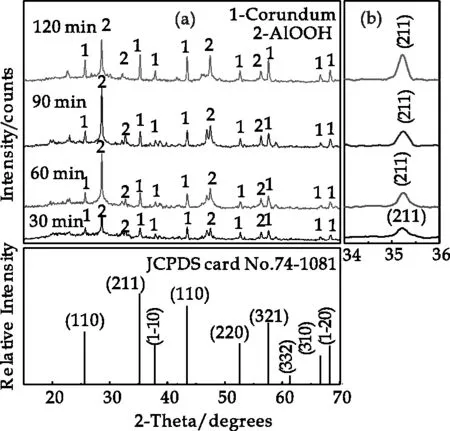

图5为Al粉和玻璃粉体在1 000 ℃下分别保温30 min、60 min、90 min、120 min后所制得的样品的XRD图谱.通过与标准卡片JCPDS NO.74-1081对比可以知道,在加热温度不变的情况下,改变保温时间同样对主晶相的生成并不影响,为刚玉,杂质的主晶相仍然为AlOOH.图5(b)为2θ的范围从34.0°到36.0°的样品XRD图谱,从图中可以看出,随着保温时间的延长,有助于所制得样品(211)晶面的发育.

(a) 2θ的范围:15°~70° (b) 2θ的范围:34.0°~36.0°图5 1 000 ℃下分别保温30 min、60 min、90 min、120 min后制得样品XRD图谱

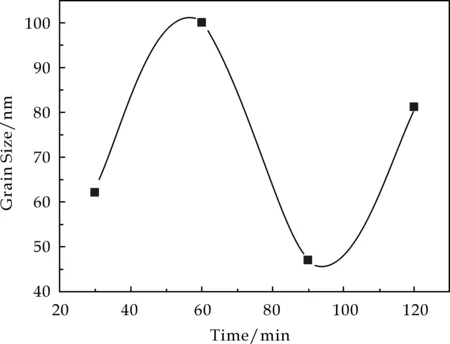

图6为加热1 000 ℃条件下所制得样品晶粒尺寸随保温时间的变化图.通过对XRD图谱的分析计算可知,当保温时间为30 min时,所制得样品中的氧化铝晶体的晶粒尺寸约为62.3 nm;当保温时间为60 min时,所制得样品中的氧化铝晶体的晶粒尺寸较大,大于100 nm;当保温时间为90 min时,所制得样品中的氧化铝晶体的晶粒尺寸约为47.4 nm;当保温时间为120 min时,所制得样品中的氧化铝晶体的晶粒尺寸约为81.3 nm,其晶粒尺寸先增大,后减小,再增大.

图6 样品晶粒尺寸随保温时间的变化图

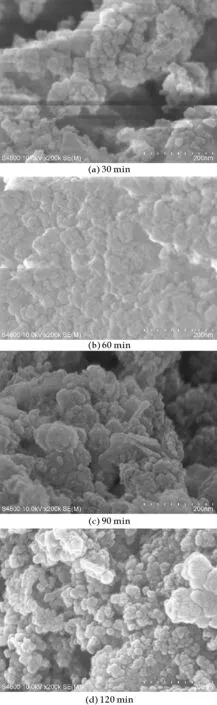

图7为Al粉和玻璃粉体在1 000 ℃下分别保温30 min、60 min、90 min和120 min所制得的样品的SEM图像.由图7(a)可以知,30 min保温条件下的晶粒以堆积态分布,分布较不均匀,晶粒尺寸在50 nm左右,其中有较少大晶粒达到100 nm左右,但是板状形貌不明显,可以发现极少数晶粒以板状的形貌存在;由图7(b)可以看出,保温60 min所制得的晶粒以层状的堆积态分布,分布均匀,晶粒尺寸在70 nm左右,板状形貌较为明显;由图7(c)可知,保温90 min所制得的晶粒尺寸在50 nm左右,晶粒分布较不均匀,同样在局部区域发现竖立的板状晶粒存在;由图7(d)可知,保温120 min时间下制备的样品的晶粒尺寸在60 nm左右,颗粒分布较不均匀,由图中竖立状态的板状晶粒可知其厚度大概在10 nm.

从上述分析可知,Al粉和玻璃粉体在1 000 ℃下热处理后,随着保温时间的推移,样品的晶粒尺寸先增大再减小.分析其原因可能是:粉体在加热过程中,随着时间的推移,大晶粒较为分散,小晶粒开始熔融,当小晶粒完全熔入大晶粒后,晶粒尺寸就会较熔融前变大,当小晶粒未完全熔入大晶粒时,在FE-SEM图像上就会表现出大晶粒上的小颗粒的晶粒尺寸呈现出减小的趋势.故若合成小尺寸的板状氧化铝晶体,应当注意把握保温时间,以促成小尺寸晶粒的生成.

图7 1 000 ℃条件下不同保温时间所制得样品的SEM图像

3 结论

本文采用无定形热法,制备出了板状α-Al2O3晶体,采用XRD对所制备样品的物相进行鉴定,采用FE-SEM方法对所制备样品的表面形貌进行观测,并对测试结果加以分析,从而得出以下3点结论:

(1)采用无定形热法,即对玻璃粉与铝粉的混合物进行高温处理,可以合成氧化铝晶体,其板状形貌明显.

(2)通过无定型热法制备板状氧化铝过程中,随着反应加热温度的提高,晶体粒径呈增大趋势.

(3)通过无定型热法制备板状氧化铝过程中,随着保温时间的延长,样品的晶粒尺寸先增大后减小,随后再增大.

[1] C.L.Yu,X.F.Wang,H.T.Jang,et al.Novel method for sub-microsizedα-Al2O3platelets[J].Journal of Shaanxi University of Science & Technology,2008,26(3):15-19.

[2] W.L.Wang,J.Q.Bi,Y.Q.Qi,et al.Preparation of micrometer-sizedα-Al2O3platelets by thermal decomposition of AACH[J].Power Technology,2010,201:273-276.

[3] L.H.Zhu,Q.W.Huang.Morphology control ofα-Al2O3platelets by molten salt synthesis[J].Ceramics International,2011,37:249-255.

[4] 王 晶,康 健.板状α-Al2O3制备过程中的影响因素[J].大连交通大学学报,2008,29(4):60-63.

[5] C.L.Yu,X.Hao,H.T.Jiang,et al.Novel temperature dependent process forα-Al2O3platelets[J].Applied Mechanics and Materials,2012,182-183:104-109.

[6] A.Kebbede,J.Parai,A.H.Carim.Anisotropic grain growth inα-Al2O3with SiO2and TiO2additions[J].Journal of the American Ceramic Society,2000,83(11):2 845-2 851.

[7] R.F.Hill,R.Danzer.Synthesis of aluminum oxide platelets[J].Journal of the American Ceramic Society,2001,84(3):514-520.

[8] Y.Q.Wu,Y.F.Zhang,G.Pezzotti.Influence of AlF3and ZnF2on the phase transformation of gamma to alpha alumina[J].Materials Letters,2002,52(2):366-369.

[9] H.I.Hsiang.Synthesis ofα-alumina hexagonal platelets using a mixture of boehmite and potassium sulfate[J].Commun American Ceramic Society,2007,90(12):4 070-4 072.

[10] 张倩影,朱丽慧,刘 伟,等.添加剂在熔盐法合成片状α-Al2O3中的作用[J].材料研究学报,2008,22(2):205-207.

[11] L.H.Zhu,R.R.Tu,Q.W.Huang.Molten salt synthesis ofα-Al2O3platelets using NaAlO2as raw material[J].Ceramics International,2012,38:901-908.

[12] X.H.Jin,L.Gao.Size control ofα-Al2O3platelets synthesized in molten Na2SO4flux[J].Journal of the American Ceramic Society,2004,87(4):533.

[13] 张 静,林 璋,陈达贵,等.纳米晶取向结合的类分子反应生长动力学[C]//中国科协第四届优秀博士生学术年会论文集(下册).北京:中国科学技术协会出版社,2007:623-631.