发动机两级有机朗肯循环尾气余热回收系统的研究

杨富斌,董小瑞,王 震,杨 凯,张 健,张红光

(1.中北大学机电工程学院,山西 太原 030051;2.北京工业大学环境与能源工程学院,北京 100124)

随着汽车工业的高速发展,汽车的保有量越来越大,汽车所消耗的能源也不断增加。同时,由于汽车发动机的能量利用率很低,燃料燃烧所产生的热量只有30%左右被有效利用,其余的热量被排放到大气中,在破坏环境的同时也造成了能源的浪费[1]。因此,对发动机尾气余热进行回收利用是提高汽车发动机燃油利用率、节约能源的有效途径。

发动机尾气余热品位较低,能量回收困难。采用低沸点的有机工质作为循环工质的有机朗肯循环(ORC)可有效回收低品位的中低温热源,利用发动机尾气中的余热做功已成为发动机余热利用领域新的研究热点[2]。Mago等[3]对内燃机—有机朗肯循环联合动力系统进行了研究,认为通过有机朗肯循环系统可使内燃机的热效率和 效率提高10%左右。国内对发动机尾气余热利用也进行了相关研究,西安交通大学的何茂刚等[4]针对汽车发动机排气余热、冷却水余热和润滑油余热的特点,提出了一种新型的适用于车用发动机余热回收的热力循环系统。北京工业大学对采用R245fa作为循环工质回收柴油机尾气余热的系统进行了理论和试验研究[5]。本研究通过建立系统热力学模型,采用R245fa作为循环工质,在不同的工质蒸发温度和膨胀机膨胀比条件下,对两级有机朗肯循环系统和基本有机朗肯循环系统的热力性能进行了分析和比较。

1 有机朗肯循环系统

1.1 基本有机朗肯循环系统

基本有机朗肯循环系统主要由蒸发器、单螺杆膨胀机、冷凝器和工质泵四部分组成。本研究所提出的基本有机朗肯循环系统见图1。

低沸点液态有机工质经工质泵加压后,被送到蒸发器中。工质在蒸发器中吸收发动机尾气的热量转变为高温高压蒸气,高温高压蒸气在单螺杆膨胀机中膨胀并推动单螺杆膨胀机做功,做功后的乏气经冷凝器冷凝为液体后,被送回到泵中,开始新一轮的循环。

1.2 两级有机朗肯循环系统

两级单螺杆膨胀机有机朗肯循环系统是在基本有机朗肯循环系统的基础上增加了一级单螺杆膨胀机和一个中间再热器,其系统结构见图2。

经工质泵加压后的有机工质被送到蒸发器中,在蒸发器中和发动机尾气进行热量交换后的有机工质转变为饱和蒸气态。饱和蒸气在第Ⅰ级单螺杆膨胀机中膨胀做功,膨胀至某一中间压力的乏气被全部引出,送入中间再热器中进一步吸收由蒸发器出来的发动机尾气的热量。乏气吸热后变为高温高压蒸气推动第Ⅱ级单螺杆膨胀机做功。经过两级单螺杆膨胀机后,乏气进入冷凝器中冷凝为液体。之后,回到工质泵中开始新一轮的循环。

1.3 循环系统膨胀机和有机工质的选择

系统中的动力输出装置采用自行研制的单螺杆膨胀机[6]。单螺杆膨胀机克服了传统蒸汽轮机和燃气轮机功率不能太小的缺陷,对进气要求不高,可以是过热蒸气、饱和蒸气、气液两相和热液。因此,单螺杆膨胀机在低品位热能回收中具有独特的优势。

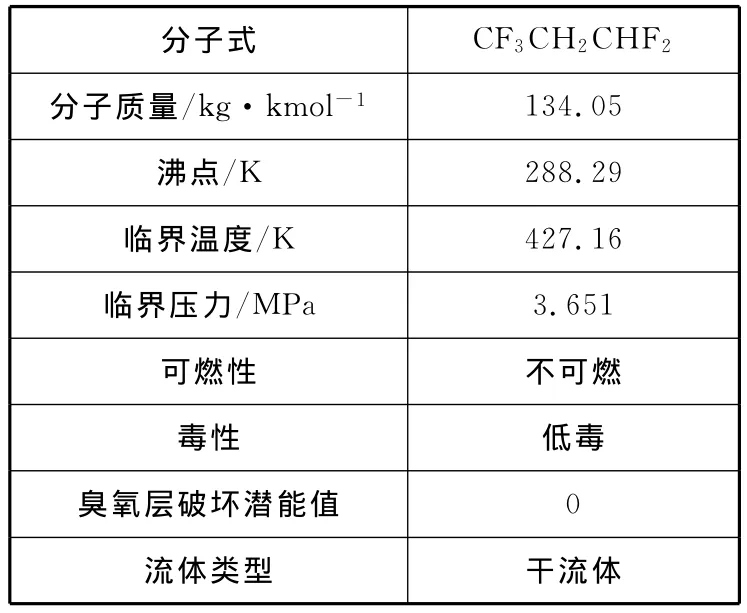

有机工质的选取对于循环系统的热力学性能起着重要作用。在满足环保要求的条件下,还应使系统效率更高、工作更稳定[7]。本研究所选择的R245fa能够很好地满足这些要求。R245fa部分特性见表1。

表1 R245fa特性

2 系统热力学模型

2.1 基本有机朗肯循环系统热力学模型

图3示出基本有机朗肯循环系统温熵图,循环过程计算公式如下。

1)等压吸热过程(4—1)

液态有机工质在蒸发器中被发动机尾气余热加热成饱和蒸气,忽略蒸发器的换热损失,有机工质吸收的热量与发动机尾气释放的热量相等。换热量的计算公式为

2)实际膨胀过程(1—2)

单螺杆膨胀机等熵效率为

单螺杆膨胀机输出功率为

式中:h2为工质在单螺杆膨胀机出口处实际焓值;h2s为工质在单螺杆膨胀机出口处理论焓值;ηm为单螺杆膨胀机机械效率。

3)等压冷凝过程(2—3)

在这个过程中,忽略冷凝器的换热损失,有机工质释放热量与冷却水吸收热量相等,换热量为

式中:h3为工质在冷凝器出口处焓值。

4)等熵压缩过程(3—4)

工质泵消耗功率为

式中:h4为工质在工质泵出口处焓值;ηb为工质泵机械效率。

系统净输出功率:

系统热效率:

系统 效率:

式中:Tl为低温热源温度;Th为高温热源温度。系统总不可逆损失:

式中:Te为环境温度。

2.2 两级有机朗肯循环系统热力学模型

图4示出两级有机朗肯循环系统温熵图,循环过程计算公式如下。

1)工质在蒸发器中等压加热过程(6—1)

液态有机工质在蒸发器中被发动机尾气余热加热成饱和蒸气,忽略蒸发器的换热损失,有机工质吸收的热量与发动机尾气释放的热量相等。

换热量:

2)饱和蒸气在单螺杆膨胀机Ⅰ中实际膨胀过程(1—2)

单螺杆膨胀机Ⅰ等熵效率:

单螺杆膨胀机Ⅰ输出功率:

式中:h2为工质在单螺杆膨胀机Ⅰ出口处实际焓值;h2s为工质在单螺杆膨胀机Ⅰ出口处理论焓值;ηm1为单螺杆膨胀机Ⅰ机械效率。

3)乏气在再热器中等压吸热过程(2—3)

在单螺杆膨胀机Ⅰ中膨胀至某一中间压力的乏气经再热器加热变为过热蒸气。忽略再热器的换热损失,则换热量为

式中:tw3为发动机尾气在再热器出口处温度;h3为工质在再热器出口处焓值。

4)过热蒸气在单螺杆膨胀机Ⅱ中实际膨胀过程(3—4)

单螺杆膨胀机Ⅱ等熵效率:

单螺杆膨胀机Ⅱ输出功率:

式中:h4为工质在单螺杆膨胀机Ⅱ出口处实际焓值;h4s为工质在单螺杆膨胀机Ⅱ出口处理论焓值;ηm2为单螺杆膨胀机Ⅱ机械效率。

5)等压冷凝过程(4—5)

忽略冷凝器的换热损失,有机工质释放热量与冷却水吸收热量相等,则换热量为

式中:h5为工质在冷凝器出口处焓值。

6)等熵压缩过程(5—6)

工质泵消耗功率:

式中:h6为工质在工质泵出口处焓值;ηb为工质泵机械效率。

系统净输出功率:

系统热效率:

系统 效率:

式中:Tl为低温热源温度;Th为高温热源温度。

系统总不可逆损失:

式中:Te为环境温度。

3 计算结果及分析

3.1 循环条件

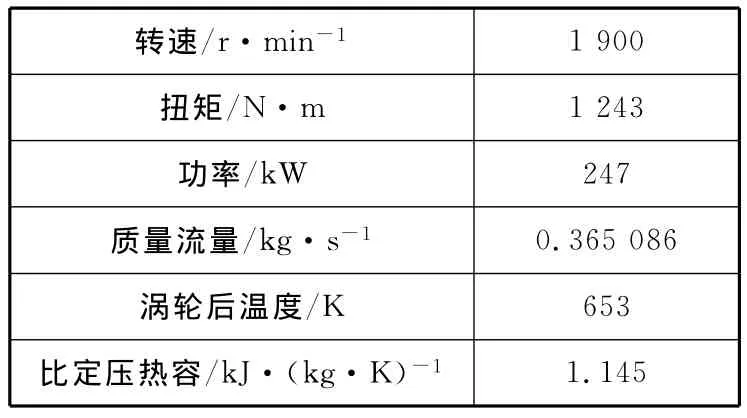

本研究以某车用柴油机作为余热回收对象,选择柴油机尾气具有最大热量时的工况点作为计算工况点,表2示出工况点试验数据。

表2 柴油机所选工况点试验数据

对基本有机朗肯循环系统和两级有机朗肯循环系统设定相同的循环条件:环境温度为298K;单螺杆膨胀机等熵效率为0.85,机械效率为0.8;工质泵机械效率为0.8。其中,两级有机朗肯循环系统冷凝温度为298K。当柴油机尾气温度低于酸露点时,会使尾气中的硫化物附着于排气管内壁,这将会产生极大的腐蚀,因此设定尾气在蒸发器出口处温度为383K。根据建立的热力学模型和循环条件,分析了工质蒸发温度和膨胀机膨胀比变化对系统性能的影响。有机工质各个状态点的物性参数由REFPROP软件调取。

3.2 计算结果分析

图5a示出了膨胀比在3~7范围内变化时,基本有机朗肯循环系统的净输出功率随工质蒸发温度的变化情况。由图可见,当膨胀比不变,工质蒸发温度在365~385K范围内变化时,系统净输出功率的变化趋于平缓;当工质蒸发温度在385~425K范围内时,系统净输出功率随工质蒸发温度的升高而降低。由图中还可以看出,工质蒸发温度一定时,系统净输出功率随膨胀比的增大而升高。当膨胀比为7,工质蒸发温度为385K时,系统的净输出功率达到最大值11.3kW。

图5b示出了两级有机朗肯循环系统的净输出功率与工质蒸发温度和系统第Ⅰ级膨胀比之间的关系。可见,膨胀比一定时,随工质蒸发温度的升高,系统净输出功率呈现先增加后减小的趋势。这是因为在开始阶段,随着工质蒸发温度的升高,膨胀机中工质焓降增大,系统净输出功率增加;当工质蒸发温度接近临界温度时焓值下降,工质在膨胀机中的焓降减小,所以,系统净输出功率有所降低。此外,当工质蒸发温度不变时,系统净输出功率随膨胀比的增大而降低。当系统第Ⅰ级膨胀比为3,工质蒸发温度为420K时,系统的净输出功率达到最大值,为14.16kW。

因此,对于两种系统,两级有机朗肯循环系统的最大净输出功率明显高于基本有机朗肯循环系统的最大净输出功率。这表明,两级有机朗肯循环系统的做功能力更强。

图6示出基本有机朗肯循环系统和两级有机朗肯循环系统的热效率在不同膨胀比时随蒸发温度的变化情况。当系统换热量一定时,系统热效率只与净输出功率有关,所以两种系统热效率在图6中的变化趋势与图5所示系统净输出功率变化趋势一致。由图6a可以看出,当膨胀比为7,蒸发温度为385K时,基本有机朗肯循环系统热效率达到最大值,为10%。由图6b可见,当系统第Ⅰ级膨胀比为3,工质蒸发温度为420K时,两级有机朗肯循环系统的热效率达到最大值12.54%。对比可知,两级有机朗肯循环系统的热效率高于基本有机朗肯循环系统的热效率。

图7示出了两种系统在不同膨胀比时 效率随工质蒸发温度的变化情况。由图7a可以看出,当膨胀比保持不变,蒸发温度低于385K时,基本有机朗肯循环系统 效率的变化很小;蒸发温度高于385K时,系统 效率随蒸发温度的升高而降低。由图中还可以看出,当工质蒸发温度保持一定时,基本有机朗肯循环系统 效率随膨胀比的增大而升高。当膨胀比为7,工质蒸发温度为385K时,基本有机朗肯循环系统 效率达到最大值18.42%。由图7b可见,当系统第Ⅰ级膨胀比保持一定时,两级有机朗肯循环系统 效率随蒸发温度的升高呈现先增加后降低的趋势;当工质蒸发温度保持不变时,系统 效率随膨胀比的增大而降低。当系统第Ⅰ级膨胀比为3,工质蒸发温度为420K时,两级有机朗肯循环系统的 效率达到最大值23%。对于两种系统,两级有机朗肯循环系统 效率的最大值明显高于基本有机朗肯循环系统 效率的最大值。

图8示出了两种系统在不同膨胀比时 损率随工质蒸发温度的变化情况。由图8a可以看出,当膨胀比保持一定,工质蒸发温度低于390K时,基本有机朗肯循环系统 损率随工质蒸发温度的升高有小幅的降低;当工质蒸发温度高于390K时,系统损率随工质蒸发温度的升高而增加;当膨胀比为7,工质蒸发温度为390K时,基本有机朗肯循环系统有最低的 损率,为46.92kW。由图8b可见,当两级有机朗肯循环系统的第Ⅰ级膨胀比不同时,系统损率随工质蒸发温度的变化规律一致,即系统损率总是随工质蒸发温度的升高而降低,且在接近临界温度时有小幅的增加。当膨胀比为3,工质蒸发温度为420K时,系统有最低的 损率,为43.18kW。可见,对于两种系统,两级有机朗肯循环系统比基本有机朗肯循环系统的不可逆损失更低。

图9示出了两级有机朗肯循环系统第Ⅰ级膨胀比为3时,系统各部件 损率随工质蒸发温度的变化规律。由图可见,系统总 损率随工质蒸发温度的升高而降低。在系统各部件中,蒸发器的 损率最大,几乎占系统总 损率的80%,并且随着工质蒸发温度的升高而降低。其他各部件的 损率在系统总 损率中所占的比重较小。所以,改善蒸发器的换热性能是降低系统 损率的关键。

4 结论

a)与基本有机朗肯循环系统相比,利用两级有机朗肯循环系统回收发动机尾气余热具有更高的净输出功率、热效率和 效率,且系统总 损率更小;所以利用两级有机朗肯循环系统回收发动机尾气余热效果更好;系统的热效率最高可达12.54%, 效率最高可达23%;

b)膨胀机膨胀比和工质蒸发温度的选取对两种系统的热力学性能有着较大的影响,在实际应用当中,应选取合适的膨胀比和蒸发温度,使系统效率更高;

c)换热器换热性能的好坏对于系统的总 损率有着直接的影响,为降低系统总 损率,应合理设计换热器,提高换热器的换热效率。

[1] 朱智富.汽车废热利用的有效途径[J].黑龙江工程学院学报,2005,19(2):51-54.

[2] 刘 彬,梁 虹,陈 研,等.发动机余热回收技术的研究现状及发展趋势[J].小型内燃机与摩托车,2011,40(2):93-96.

[3] Mago P J,Chamra L M.Exergy analysis of a combined engine-organic Rankine cycle configuration [J].Proceedings of the Institution of Mechanical Engineers,Part A:Journal of Power and Energy,2008,222(8):761-770.

[4] 何茂刚,张新欣,曾 科.车用发动机余热回收的新型联合热力循环[J].西安交通大学学报,2009,43(11):1-5.

[5] 张红光,刘 彬,陈 研,等.基于单螺杆膨胀机的发动机排气余热回收系统[J].农业机械学报,2012,43(5):27-31.

[6] 王 伟,吴玉庭,马重芳,等.单螺杆膨胀比的初步试验研究[J].太阳能,2009(3):30-32.

[7] 顾 伟,翁一武,王艳杰,等.低温热能有机物发电系统热力分析[J].太阳能学报,2008,29(5):609-612.