基于正交试验的某外饰件工艺参数优化及质量评定

储成生,葛君廷,马 勇

(1.尼普洛医疗器械(合肥)有限公司,安徽合肥230601;2.华录松下电子信息技术有限公司,辽宁大连116023;3.合肥工业大学材料科学与工程学院,安徽合肥230009)

基于正交试验的某外饰件工艺参数优化及质量评定

储成生1,葛君廷2,马 勇3*

(1.尼普洛医疗器械(合肥)有限公司,安徽合肥230601;2.华录松下电子信息技术有限公司,辽宁大连116023;3.合肥工业大学材料科学与工程学院,安徽合肥230009)

应用计算机辅助工程(CAE)技术,设计了某型号DVD刻录机外门的最佳浇口位置;针对翘曲变形,基于正交试验法,通过综合平衡法分析获得最优的工艺参数组合为模具温度55℃,熔体温度245℃,保压压力70MPa,保压时间6s。基于最优工艺参数,进行注塑实验,获得的3个塑件从产品外观看均无变形、缩瘪、杂色、飞边及白化等缺陷,最大翘曲变形量为0.292mm,平均翘曲变形量为0.288mm,均满足生产中翘曲量小于0.3mm的要求。

注射成型;工艺参数;有限元分析;翘曲;正交试验

0 前言

注塑产品中常见的品质问题是存在熔接痕和翘曲变形,其不仅影响塑料制品的外观品质,而且对制品的力学性能影响也很大,将严重影响到制品的寿命[1-2]。目前,CAE技术已经较广泛地应用于注射模具的设计中[3],CAE 技术可预测模具设计和成型工艺条件对产品品质的影响,为判断模具设计和成型条件是否合理提供科学依据和设计分析手段[4]。本文所研究的某型号DVD刻录机外门为薄壁注塑件,其在外观及品质上都有较高的要求,本文应用有限元分析软件,模拟分析制件缺陷产生的原因,通过正交试验[5],确定出最优的工艺方案,并进行了实验研究和品质评定,为大批量生产出合格零件提供了科学的依据。

1 注塑过程有限元模型建立

1.1 塑件分析

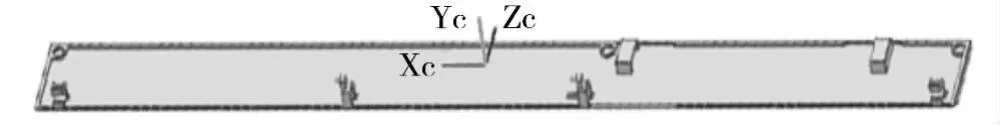

图1为某型号DVD刻录机外门的外观图,其结构比较复杂,四周都有圆角过度,端部带有连接运动的部分;尺寸为38mm×17mm×429mm,最小壁厚1.6mm,平均壁厚2.7mm,属于薄壁件;材料为ABS910-X15,要求大批量生产且壁厚均匀。该塑件装配在DVD刻录机的外表面,属于外饰件,生产时要求塑件表面美观、光洁、无明显熔接痕、银丝、断裂、划伤和缩瘪等缺陷,同时不产生明显的翘曲变形。

图1 塑料制品Fig.1 Plastic product

1.2 模型导入

将塑件三维模型导入Moldflow软件,由于外门件为薄壁塑件,采用表面网格模型,网格的边长为2.5mm,经网格划分和修补共计20150个网格单元,平均纵横比为2.046,网格的匹配率为91.8%,各项指标均符合Moldflow分析所要求的网格质量标准。

1.3 成形参数设置

塑件材料为ABS910-X15,初步设定成型工艺参数:模具温度50℃;熔体温度240℃;保压压力65MPa;保压时间8s;注塑周期50s;速度/压力切换:充填体积达到99%时,注射控制由速度控制转变为压力控制;开模时间设置为默认值5s;选取“冷却+充填+保压+翘曲”分析类型。

1.4 浇口设计

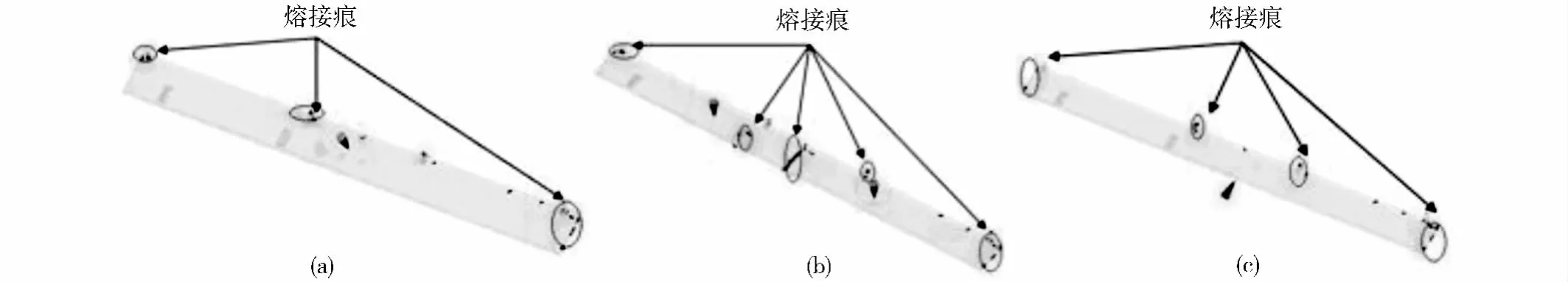

浇口是连接流道与型腔之间的一段细短通道,是浇注系统的关键部位。由于软件分析出的最佳浇口位置位于制件的外表面,会严重影响外饰件的表面品质。因此设计了单浇口、双浇口和侧浇口3种工艺方案,成型品质结果如图2~4所示。

图2 气穴缺陷Fig.2 Cavitation defects

图3 熔接痕Fig.3 Weld line

图4 Z向翘曲量Fig.4 Warpage of Z-direction

从图2可以看出,双浇口时,塑件产生的气穴最多,单浇口和侧浇口产生的气穴相对较少。从图3可以看出,采用双浇口时,产生的熔接痕最多,采用单浇口时熔接痕最少。由于塑件Z方向壁厚较薄,为17mm,在注射成型过程中产生的翘曲变形量较大,因此在这里取Z方向翘曲量对3种浇口方案进行比较,从图4可以看出,双浇口的Z方向翘曲变形量最小,为0.1592mm,单浇口次之,为0.2530mm,而侧浇口的Z方向翘曲变形量最大,为0.3407mm。

综上所述,最终选择气穴与熔接痕最少的潜伏式单浇口。

2 工艺参数优化

针对产品在实际生产中出现的翘曲问题,采用正交试验法和CAE技术相结合,减小翘曲变形量,提高产品品质。实际生产中,产生翘曲缺陷的因素很多,根据相关文献[6]和[7]主要有:模具温度、熔体温度、浇口尺寸、保压压力和保压时间。

由于本设计中浇口尺寸是固定的,根据各个参数选取依据[6-7],设计了4因素3水平的正交试验,其方案设定及模拟结果如表1所示。

表1 正交试验及结果Tab.1 Orthogonal experiment and result

从表1各因素的极差大小,可以看出,对塑件翘曲量影响的因素主次关系为:保压压力>熔体温度>模具温度>保压时间。

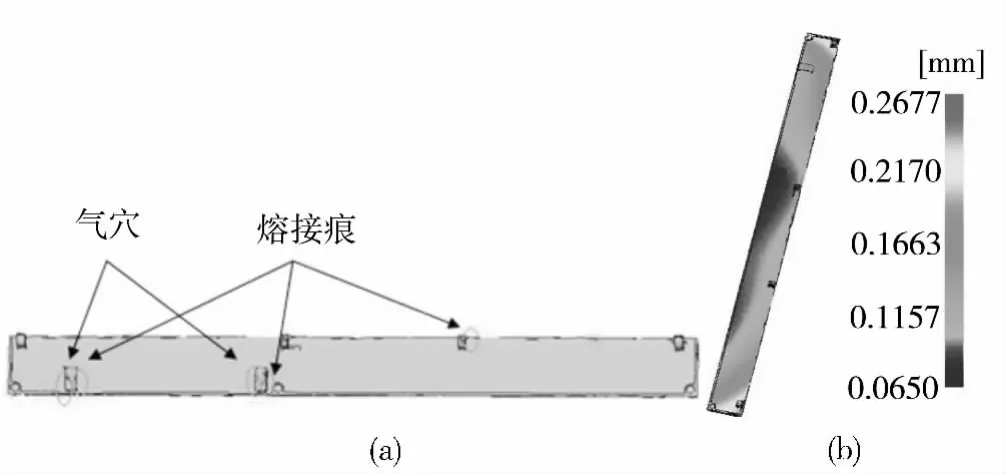

各因素中均值最小的水平即为各工艺参数的最优组合,最佳组合方案是A1B3C3D3,即选用模具温度为55℃,熔体温度为245℃,保压压力为70MPa,保压时间为6s,其注射成型模拟结果如图5所示,图5(a)的熔接痕数量较少,气穴的位置可以通过模具分型面消除,制品成型品质较好,图5(b)中最大翘曲变形量为0.2677mm,X方向翘曲量为0.1652mm,Y方向翘曲量为0.0968mm,Z方向翘曲量为0.1260mm。

图5 最优工艺参数方案模拟结果Fig.5 Simulation results with the optimal process parameters

3 实验研究及品质评定

由于研究的塑件属于薄壁件且尺寸较大,根据现场经验,在实验中设定了3段保压,一段、三段保压压力分别为50、80MPa,保压时间分别为1、0.6s,第二段保压时间及其他工艺参数均按获得的最优工艺参数设定,其实验结果如图6所示。从3个实验产品外观看,均无变形、缩瘪、杂色、飞边及白化等缺陷,满足产品品质要求。制件熔接痕数量较少且分布在内表面,这与模拟结果一致,制品外观品质较好。

图6 外门的实验产品Fig.6 Experimental plastic product of plastic production

制件翘曲量测量结果如表2所示,其实验结果与模拟结果基本一致(模拟最大翘曲变形量为0.2677mm),平均翘曲变形量为0.288mm,生产中要求最大的翘曲量在0.3mm以下,翘曲量满足要求,产品品质合格。

表2 实验塑件最大翘曲量Tab.2 The maximum warpage of experimental plastic product

4 结论

(1)根据CAE技术与正交试验的结果,在所选工艺参数范围内,对所研究塑件翘曲量影响的因素主次关系为:保压压力>熔体温度>模具温度>保压时间;

(2)应用最优注塑工艺参数组合,进行了注塑实验,获得了外观无变形、缩瘪、杂色、飞边及白化等缺陷的制品,且翘曲量满足要求,为进行合格制件的大批量生产提供了技术支持。

[1] 董斌斌,申长雨,李 倩.注射成型薄壁制品收缩与翘曲因素[J].化工学报,2005,56(4):727-731.

Dong Binbin,Shen Changyu,Li Qian.Affecting Factors of Shrinkage and Warpage of Thin-wall Injection Molding Process[J].Journal of Chemical Industry and Engineering(China),2005,56(4):727-731.

[2] S H Tang,Y J Tan,S M Sapuan,et al.The Use of Taguchi Method in the Design of Plastic Injection Mould for Reducing Warpage[J].Journal of Materials Processing Technology,2007,182:418-426.

[3] 周慧兰,匡唐清,汤学辉.基于CAD/CAE/CAM技术的电话机注塑模设计[J].中国塑料,2012,26(2):63-67.

Zhou Huilan,Kuang Tangqing,Tang Xuehui.Design of Injection Mould for Telephone Based on CAD/CAE/CAM[J].China Plastics,2012,26(2):63-67.

[4] 王 乾.基于Moldflow的插座面板注塑成型分析与优化[J].塑料,2012,41(1):113-115.

Wang Qian.Analysis and Optimization of Injection Molding for Socket Panel based on Moldflow[J].Plastics,2012,41(1):113-115.

[5] 周 标,邓小雷.CAE技术结合正交实验法分析注塑工艺参数对翘曲的影响[J].轻工机械,2008,26(6):23-26.

Zhou Biao,Deng Xiaolei.Analysis the Influence of Injection Process Parameters on Warping with CAE and Orthogonal Experiment[J].Light Industry Machinery,2008,26(6):23-26.

[6] Mingchih Huang,Chingchih Tai.The Effective Factors in the Warpage Problem of an Injection-molded Part with a Thin Shell Feature[J].Journal of Materials Processing Technology,2001,110(9):1-9.

[7] Farshi Behrooz,Gheshmi Siavash.Optimization of Injection Molding Process Parameters Using Sequential Simplex Algorithm[J].Materials &Design,2011,32(1):414-423.

Optimization of Injection Molding Process and Quality Evaluation for Some Outer Decoration Parts Based on Orthogonal Test Method

CHU Chengsheng1,GE Junting2,MA Yong3*

(1.Nipro Medical(Hefei)Co,Ltd,Hefei 230601,China;

2.China Hualu Panasonic AVC Networks Co,Ltd,Dalian 116023,China;3.School of Materials Science and Engineering,Hefei University of Technology,Hefei 230009,China)

This paper studied the injection molding of the plastic outer door of a DVD recorder.In view of the warpage of part in the practical production,using an orthogonal experiment and CAE technology,the process parameters were optimized and the optimal process parameters were found as:mold temperature 55℃,melt temperature 245℃,packing pressure 70MPa,and the holding time 6s.Based on the optimal parameters,the injection molding experiment was carried out and three plastic parts were obtained.All the parts were perfect without deformation,deflated,variegated,edge,bleaching and other defects.Especially,the maximum warp deformation was 0.292mm,the mean warp deformation was 0.288mm.

injection molding;process parameter;finite element analysis;warpage;orthogonal experiment

TQ320.66+2

B

1001-9278(2013)07-0090-04

2013-03-15

安徽省自然科学基金资助项目(1308085QE72)

*联系人,mayong_dlut@163.com

许梦兰 刘 学)