温度影响下固体火箭发动机复合材料壳体实验研究①

樊 钰,叶定友,,史宏斌

(1.第二炮兵工程大学,西安 710025;2.中国航天科技集团公司四院,西安 710025)

0 引言

航天技术的发展对材料在温度影响下的力学性能提出了很高要求。材料的力学性能随温度的变化规律各不相同,在室温下具有优良力学性能的材料,不一定能够满足在高温或低温下长时服役对力学性能的要求。如何评价导弹固体火箭发动机用复合材料的高低温力学性能,并运用这些力学性能评估材料构件的安全性和寿命,是一个非常复杂的课题。

长期以来,国内外学者[1-5]针对复合材料及其组分的力学性能开展了大量研究,研究了该类材料的强度、模量、断裂韧性、冲击韧性以及疲劳性能等,这些研究为认识该材料的本征特性、设计、生产及使用过程中提供了一个庞大的数据信息库。然而,由于复合材料缠绕方式的多样性、生产工艺的复杂性及研究方向的分散性,即便经过多年的探索,也未见针对环氧基炭纤维复合材料在高低温环境下力学性能[6-8]的系统研究数据。

本文结合工程实践,对固体火箭发动机用复合材料在高低温环境下的细观和宏观力学性能进行了系统的实验研究。设计了该材料在高低温环境下的力学性能实验测定方案;分析了温度对环氧树脂基体、复合材料单向板力学性能的影响;结合工程实际,研究了温度对复合材料容器及实际产品爆破压强的影响,获得了材料的破坏特性及在各种载荷下的破坏机理。实验结果为建立典型微结构特征和宏观力学性能的定量关系提供了验证数据,也为航天固体火箭发动机复合材料壳体结构设计提供了重要材料参数。

1 实验

1.1 实验原料

根据固体火箭发动机壳体的使用情况,将目前广泛应用的炭纤维/环氧树脂复合材料作为实验研究对象。

1.2 温度研究范围

由于高速飞行的导弹武器在研制、生产、运输、贮存过程中可能遇到各种气候环境因素,即-40~60℃工作温度;同时,在飞行过程中弹体要承受气动加热带来的高温、冲刷影响,导弹动力装置固体火箭发动机壳体必须进行外热防护,受热力耦合作用,复合材料壳体所能承受的界面温度为200~400℃。结合以上2个因素,确定影响固体火箭发动机复合材料壳体的温度范围为-40~200℃。

1.3 实验装置与实验方法

1.3.1 高低温实验装置介绍

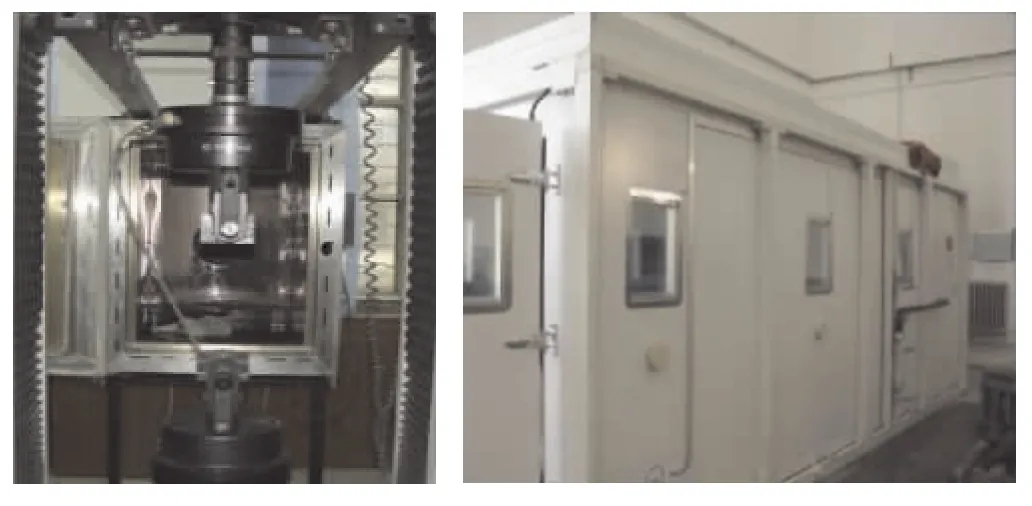

高低温实验箱由加热系统、制冷系统、控制系统、温度系统、传感器系统和空气循环系统组成。其工作原理是仿真产品在气候环境温湿组合条件下检测产品本身的适应能力与特性是否改变。试件、容器及壳体专用高低温实验箱见图1。

图1 高低温实验箱Fig.1 Experimental case of high and low temperature

1.3.2 实验方法

复合材料细观力学主要是以纤维、基体为基本单元进行力学性能分析,分析相当复杂。同时,由于实际复合材料纤维形状的不完全规则和排列不完全均匀,制造工艺上的差异和材料内部存在的孔隙等情况,细观分析方法不能完全反映材料实际状况。因此,采用细观力学与宏观力学相结合的实验方法进行研究。

所研究的炭纤维由有机纤维经高温炭化而成,耐高温、耐疲劳且热稳定性好,是良好的高温隔热材料。从美国国家标准技术研究院(NIST)给出的数据,很好地说明了纤维材料在低温环境下力学性能变化不大。因此,本次实验不单独对炭纤维进行高低温条件下性能测定。但温度变化会导致高聚物基体材料环氧树脂部分化学添加剂发生不可逆转的反应,影响其性能和使用质量。玻璃化温度是衡量该材料的一项重要指标。因此,对环氧树脂基体进行动态力学性能分析,测定其玻璃化温度点;在所研究的温度范围内,选取关键点进行基体材料力学性能实验,主要包括拉伸、压缩、弯曲的强度和模量测试。

对于正交各向异性层合板而言,其基本刚度和强度特性可通过环形试件和薄平板试件进行测定。由于环形试件只能测定材料的拉伸性能,而不能排除附加弯曲的影响。因此,将采用环形试件与薄平板试件相结合的办法测定性能数据。主要测试在温度影响下,材料拉伸、压缩、弯曲、剪切的强度和模量值。

尽管通过以上实验可获取炭纤维/环氧树脂复合材料在高低温环境下的力学性能数据,但却无法全面反映固体火箭发动机回转体壳体在高低温环境下的容器特性,即pV/W。为了更加真实地模拟复合材料壳体在高低温情况下的受力状况,设计直径φ150 mm复合材料容器进行高低温实验。在温度实验箱中,将容器保温后,设计有效保温措施,通过实验测定并评估温度随时间的损失效率,确保容器内外壁温度在水压爆破实验前能满足-40~200℃的温度范围。同时,按照温度需求,合理设计并选择爆破实验溶剂,以确保实现实验容器的内外恒温要求。

为验证材料实验结果与容器实验结果的关联性,利用高低温实验箱,对某型发动机复合材料壳体进行高、低、常温下的水压爆破实验,计算纤维壳体特性pV/W,进行材料性能对比。

2 结果与讨论

2.1 温度对环氧树脂基体力学性能影响研究

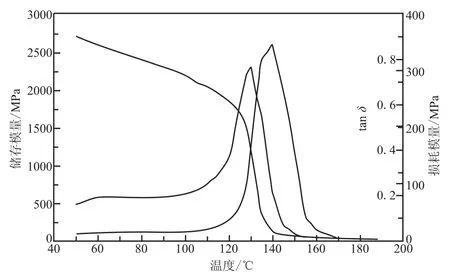

对环氧树脂基体性能进行动态力学分析,测定其玻璃化温度,测试结果见图2。

从图2可看出,50℃以上试件的损耗角正切值基本保持平稳,略呈上升,120℃左右损耗角正切值开始快速上升,140℃时达到最大值。在ISO标准中,一般认为损耗模量峰所对应的温度为材料的玻璃化温度,即Tg。但在工程上,为保证结构质量具有较大安全性,在以Tg表征结构材料最高使用温度时,用切线法将储存模量曲线上的折点所对应的温度定义为Tg。这样能保证材料在适用温度范围内模量不出现大的变化,从而保证结构材料尺寸与形状的稳定性。为确保发动机壳体在使用过程中具有安全性,从以上实验结果可知,环氧树脂玻璃化温度约为130℃。

图2 环氧树脂玻璃化温度测试结果Fig.2 Diagram of glass transition temperature experimental results of epoxy resin

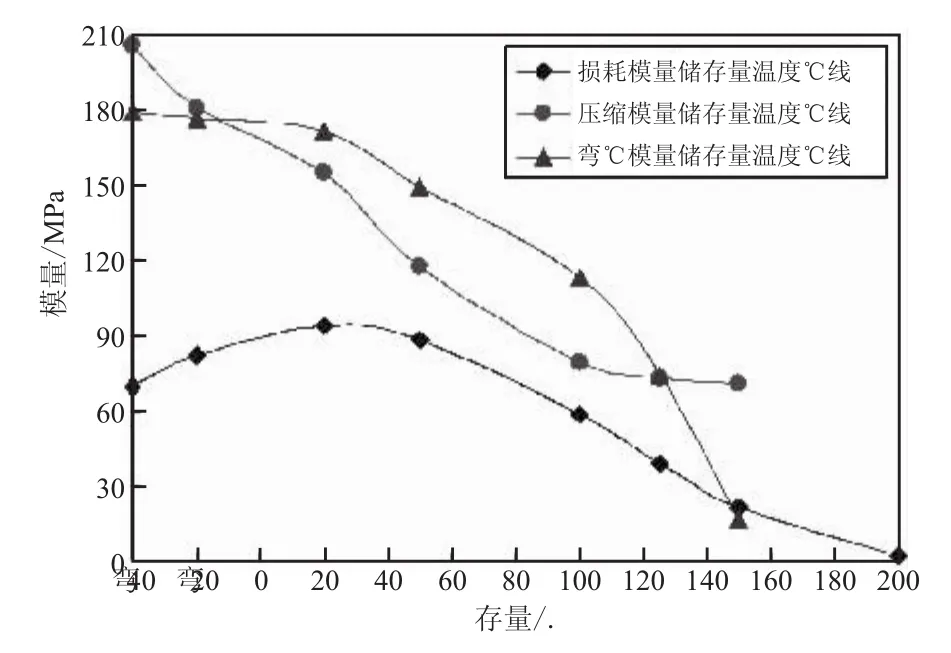

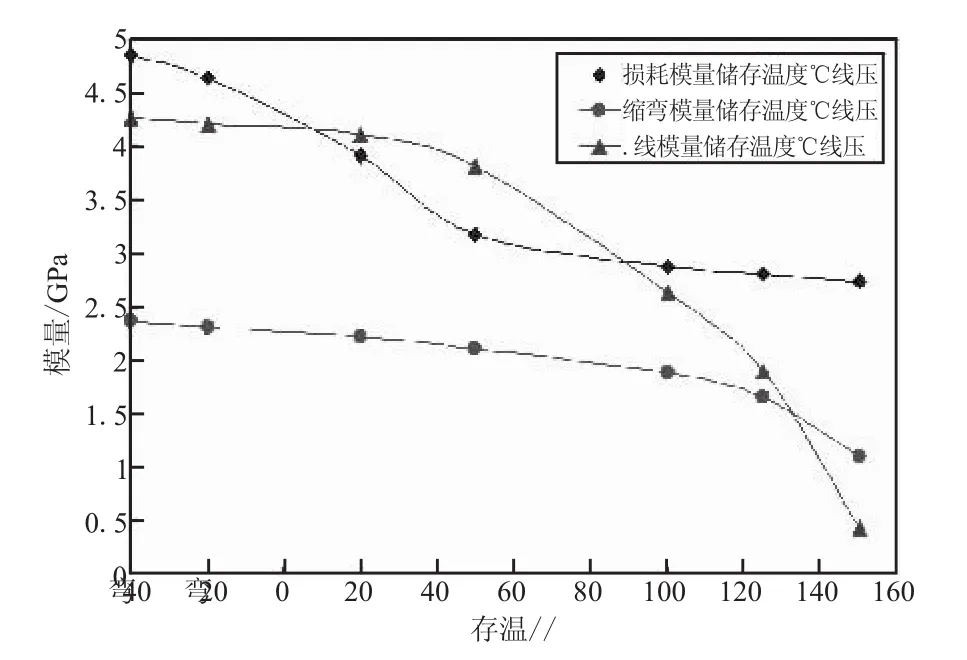

选取低温 -40、-20℃、常温(20℃)、高温(50、100、125、150、200 ℃)几个温度点,每个温度点对 5 个环氧树脂浇铸体骨形件在高低温箱内进行拉伸、压缩及弯曲实验测试,其强度和模量随温度变化曲线见图3、图4。

实验数据表明,低温-40℃下,环氧树脂材料的压缩、弯曲强度与常温相当,且略有升高,主要是由于材料变脆,提高了抵抗变形的能力;拉伸强度有所降低,保持率约是常温的2/3,说明树脂基体在低温下材料变脆,塑性性能较差,此时基体易出现裂纹。拉伸、压缩及弯曲模量基本保持不变,比常温有所提升。高温环境下,环氧树脂的拉伸、压缩及弯曲强度和模量均随温度升高而降低,尤其是在树脂材料玻璃化温度后,材料从高弹态向玻璃态转变,强度急剧下降,力学性能发生变化。

图3 环氧树脂拉伸、压缩及弯曲强度随温度变化曲线Fig.3 Variation curves of epoxy resin tensile compression and bending strength with temperature

图4 环氧树脂拉伸、压缩及弯曲模量随温度变化曲线Fig.4 Variation curves of epoxy resin tensile compression and bending modulus with temperature

2.2 温度对复合材料板形件力学性能影响研究

采用相同条件下同一批缠绕的炭纤维/环氧树脂复合材料层合板,进行不同温度下的力学性能测试,见图5和图6。由于试样在温度影响下(尤其是高温)的脱落情况较严重,导致数据离散性较大,但可获取基本变化趋势。

图5 板形件拉压弯剪强度随温度变化趋势Fig.5 Variation curves of flat specimen tensile compression bending and shear strength with temperature

从图5可看出,低温下层合板材料的拉伸、压缩、弯曲、剪切强度与常温相当,均有上升趋势,说明低温边界条件-40℃对炭纤维/环氧树脂复合材料的强度没有影响,可作为结构件的设计条件。随温度升高,材料强度下降,主要在树脂材料玻璃化温度后复合材料强度急剧下降。150℃时拉伸强度的保持率为33.6%;压缩强度的保持率为51.9%;弯曲强度的保持率为9.6%;剪切强度的保持率为21%,树脂材料性能下降直接影响复合材料在该温度下的力学特性。从图6可知,低温下板形件材料的拉伸、压缩、弯曲、剪切模量与常温相当,除拉伸模量外,其余略有上升,但变化不大。随着温度的升高,模量也呈下降趋势,玻璃化温度后下降较明显。

实验结果表明,复合材料单向板的拉伸强度受树脂材料玻璃化温度影响较大,但模量的保持率较好。弯曲及剪切力学性能受温度影响较大,主要取决于复合材料中树脂的性能。

图6 板形件拉压弯剪模量随温度变化趋势Fig.6 Variation curves of flat specimen tensile compression bending and shear modulus with temperature

2.3 温度对复合材料结构件力学性能影响研究

为了满足容器在低温-40℃及高温200℃下的实验条件,必须进行材料筛选,采取有效隔热保温措施;选取在低温下不结冰、高温下不挥发的加压工作介质;调整好爆破实验装置系统,保证实验的顺利完成。

根据实验方案,制作9发φ150 mm炭纤维/环氧树脂复合材料容器,3发进行室温20℃环境下爆破实验,3发进行低温-40℃环境下爆破实验,3发进行高温200℃爆破实验,实验结果见图7。

图7 φ150 mm容器高低温实验结果Fig.7 Experimental results of φ150 mm vessels on the high and low temperature

从图7可看出,在相同工艺条件下制作的9发容器,低温 -40℃环境下容器平均爆破压强为37.6 MPa,与常温容器平均爆破压强35.9 MPa相差不大,且略有上升。说明炭纤维/环氧树脂复合材料在低温-40℃环境下纤维性能发挥较好。从破坏情况来看,壳体纵、环向同时破坏,纤维达到破坏强度。总体来说,容器在低温下性能较好。但高温200℃时,3发壳体平均爆破压强较低,只有18.7 MPa,保持率约为常温的52%,说明高温下复合材料强度降低,壳体承内压性能下降。

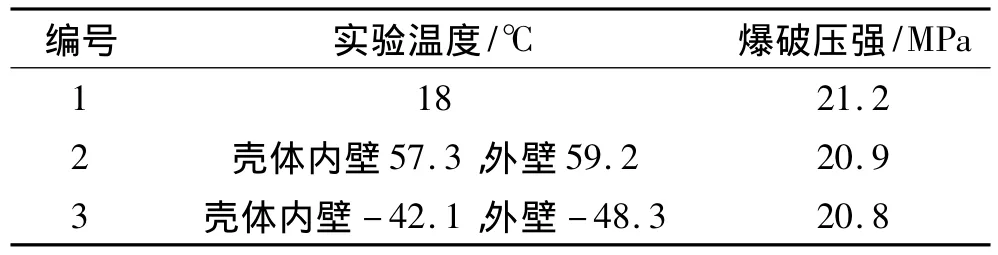

2.4 温度对复合材料壳体性能影响研究

以某发动机复合材料壳体为研究对象,在高低温实验箱内,分别对3发产品进行高温50℃、常温、低温-40℃爆破实验,见表1。从实验数据来看,3台壳体在不同温度下的爆破压强非常接近,实验离散性不大。从纤维环向应变数据分析,纤维基本发挥其最大强度,满足环向应变小于1.5%的设计要求,该温度范围没有对炭纤维/环氧树脂复合材料强度造成影响,能适用-40~60℃的要求。遗憾的是高温爆破实验,壳体后封头金属件破坏了实验箱装置,无法进行高温150℃及200℃爆破实验,也无法获得该材料玻璃化温度后的壳体性能。

表1 某型号壳体在高、低、常温下爆破实验结果Table 1 Burst test experimental results of certain model on the high and low temperature

2.5 实验结果分析

从以上实验结果可看出,从单一的基体材料到复合材料试件,再到复合材料容器,以及全尺寸壳体,温度对其力学性能具有较大影响。低温下,不论是材料还是结构件,均对温度不敏感。从容器和壳体的爆破压强来看,低温不影响结构件的设计。高温下基体材料的玻璃化温度基本决定了材料的性能,玻璃化温度后,材料及结构件的力学性能均随温度升高而急剧下降,容器承内压能力降低。因此,在复合材料结构件设计中,要重点考虑材料在高温下的耐温性能。

壳体是固体火箭发动机的主要承力件,其结构强度及稳定性设计对整弹来说具有举足轻重的作用。材料强度是壳体内压设计的关键指标,模量及泊松比是决定外载荷设计的关键参数。不同温度下,材料性能变化将极大影响发动机及整弹的性能。因此,材料在温度影响下的性能保持率对壳体结构设计非常重要。同时,对于飞行马赫数较高的飞行器动力装置来说,发动机壳体的材料性能还直接影响外防热结构的设计。壳体材料耐温性越好,承载能力越高,界面温度值较低,防热结构设计压力就会越小。

3 结论

(1)根据工程需求,设计了一套完整的固体火箭发动机壳体用炭纤维/环氧树脂复合材料高低温力学性能实验方法,完成了相关实验,为全面考核复合材料在高低温下的力学性能奠定了基础。

(2)低温-40℃下,炭纤维/环氧树脂复合材料的强度、模量与常温基本保持一致,说明复合材料具有较好的低温力学性能。高温200℃内,复合材料力学性能随温度升高而降低,在基体材料玻璃化温度前后,力学性能急剧下降。因此,建议在实际工程中合理选用材料使用温度,保证材料的安全系数。

(3)容器及壳体爆破实验表明,炭纤维/环氧树脂复合材料结构件对低温-40~50℃环境不敏感;但高温200℃下,由于材料强度下降,影响容器力学性能。

(4)在进行固体火箭发动机壳体结构设计时,若有环境温度及气动热要求,首先应对所用材料进行温度影响下的力学性能测定,减小研制成本。

[1] 沈观林,胡更开.复合材料力学[M].北京:清华大学出版社,2006.

[2] 王习术.材料力学行为试验与分析[M].北京:清华大学出版社,2007.

[3] 王贤锋,等.玻纤和炭纤在低温下的强度统计特性[J].无机材料学报,2003,18(1).

[4] Franco C,Victor M,Aguilar G,et al.Modeling and design of adaptive composite structures[J].Computer Methods in Applied Mechanics and Engineering,2000,185(2-4):325-346.

[5] Akbar A K,Glyn L,Lin Y W.On the fracture mechanical behavior of fiber reinforced metal laminates(Frills)[J].Computer Mrthods in Applied Mechanics and Engineering,2000,185(2-4):173-190.

[6] Wiedemeier H,Singh M.Thermal stability of refractory materials for high-temperature composite applications[J].Journal of Materials Science,1991,26(5).

[7] Ponomareva T I,Dzhavadyan É A,Al'yanova E E,et al.Lowtemperature curing of epoxy binders and composites[J].Mechanics of Composite Materials,1989,25(1).

[8] 达道安,等.空间低温技术[M].北京:宇航出版社,1991.