直拉硅单晶位错与微缺陷的产生原理及其检测方法

李 孟 刘俊飞

(英利绿色能源控股有限公司 河北 保定 071000)

硅单晶是一种半导体材料.1918年,切克劳斯基(J.Czochralski)发表了用直拉法从熔体中生长单晶的论文,为用直拉法生长半导体材料奠定了理论基础,从此,直拉法飞速发展,成为从熔体中获得单晶一种常用的重要方法.目前一些重要的半导体材料,如硅单晶,锗单晶,红宝石等大部分是用直拉法生长的.单晶硅由于其本身内部完整的晶体结构,其电池效率明显高于多晶硅电池,是硅基高效太阳能电池的首选材料.然而,单晶硅在生长过程中会不可避免的引入一些微量杂质,同时,由于单晶生长的特殊性,会导致一些微缺陷或位错的产生.单晶硅内部杂质和晶体缺陷的存在会严重影响太阳能电池的效率,比如,光照条件线B-O复合体的产生会导致单晶电池的光致衰减;内部金属杂质和晶体缺陷(位错等)的存在会成为少数载流子的复合中心,影响其少子寿命,最终影响电池和组件性能.本文通过一系列实验来表征单晶硅片晶体的微缺陷和位错.

1 微缺陷产生的原理

在拉晶过程中,高温下硅中点缺陷是处于过饱和状态的,随着温度的降低,处于高度过饱和状态下的点缺陷就会发生凝聚或聚集,从而形成微缺陷.即微缺陷是在晶体生长过程中由过饱和点缺陷聚集而产生的.氧是硅中的主要杂质,间隙氧含量严重影响微缺陷的密度分布.由于微缺陷是在晶体生长过程中引入的,只是由于其核尺寸小,不易用常规的方法检测到.

2 缺陷的腐蚀原理

2.1 检测的原理

硅单晶属金刚石结构,在实际的硅单晶中不可能整块晶体中原子完全按金刚石结构整齐排列,总有某些局部区域点阵排列的规律性被破坏,则该区域就称为晶体缺陷.硅单晶中的缺陷主要有点缺陷、线缺陷和面缺陷等三类.在硅单晶中缺陷区不仅是高应力区,而且极易富集一些杂质,这样,缺陷区就比晶格完整区化学活泼性强,对化学腐蚀剂的作用灵敏,因此,容易被腐蚀而形成蚀坑,在有高度对称性的低指数面上蚀坑形状通常呈现相应的对称性,如位错在(111)、(100)、(110)面上分别呈三角形、方形和菱形蚀坑.

用作腐蚀显示的腐蚀剂按不同作用大体可分为两类,一类是非择优腐蚀剂,它主要用于晶体表面的化学抛光,目的在于达到清洁处理,去除机械损伤层和获得一个光亮的表面;另一类是择优腐蚀剂,用来揭示缺陷.一般腐蚀速度越快则择优性越差,而对择优腐蚀剂则要求缺陷蚀坑的出现率高、特征性强、再现性好和腐蚀时间短.

2.2 腐蚀液的配比

本实验中所用的非择优腐蚀剂的配方为:

HF(40%~42%)∶HNO3(65%)=1∶3~5

化学反应过程为

Si+4HNO3+6HF=H2SiF6+4NO2+4H2O

文中所用的择优腐蚀剂主要有以下二种:

(1)Stril腐蚀液(铬酸腐蚀液)配比

先用CrO3与去离子水配成标准液,标准液为50 g CrO3加上100 g H2O

然后配成下列几种腐蚀液:

A.标准液:HF(40%~42%)=2∶1(慢速液)

B.标准液:HF(40%~42%)=3∶2(中速液)

C.标准液:HF(40%~42%)=1∶1(快速液)

D.标准液:HF(40%~42%)=1∶2(快速液)

它们的化学反应过程为:

Si+CrO3+8HF=H2SiF6+CrF2+3H2O

(2)Wright腐蚀液配比

60 ml HF∶60 ml CH3COOH∶30 ml HNO3∶30 ml H2O∶30 ml(5M) CrO3∶2 g Cu(NO3)2

3 操作步骤及实验过程

3.1 样片的选取

(100)晶向硅片,厚度为2 mm,直径8吋.

3.2 晶体的化学腐蚀显示

(1)样品的预处理

若要正确地判断分析各种缺陷的蚀坑图形,晶体背景干扰必须小,所以,切割下的晶体表面必须经过预处理,使晶体表面清洁且光亮如镜.

1)沿硅单晶棒的(100)晶向垂直切下薄圆片.

2)把样品放入纯水中加热10~20 min去除油污,然后用去离子水冲洗干净.

3)把样品放入化学抛光液中腐蚀去除研磨损伤层,化学抛光液即前述的非择优腐蚀液.必须将样品浸没在腐蚀液中,腐蚀时长为5~10 min.中途可将硅片取出,若抛光效果不好,可延长腐蚀时间.在腐蚀过程中要不停地搅拌以增强抛光的均匀性,抛光结束后要立即放入流动的去离子水中,将样品冲洗干净.

4)把样品放入HF溶液中浸泡20~30 min,以除去残存的氧化层,再用去离子水冲洗干净.

经上述处理后即可得到一个清洁的、光亮如镜的表面.

(2)样品的化学腐蚀显示过程

1)将样品放入Stril腐蚀液中,在室温下腐蚀10~20 min,腐蚀结束后用去离子水冲洗干净.

2)将样品在湿氧环境中1 050℃高温退火2 h后取出,使用Wright腐蚀液腐蚀10~15 min.

3.3 微缺陷和位错的观察

本实验采用在3D高镜深显微镜下来观察腐蚀效果.采用此仪器的主要原因是可将视野内的图像通过激光扫描成像,可观察腐蚀后的缺陷是凸起或凹陷.

(1)选择合适的放大倍数.

(2)缓慢转动粗调焦手轮,观察到图像后,再进一步使用细调焦手轮,调到图像清晰为止.

(3)转动载物台位置,选择所需观察的位置并且仔细地观察各种物像的图形,记下位置和视场中缺陷(如位错)的数量.根据不同的情况和要求可转动物镜转换器或调换目镜来获得各种放大倍数;

(4)用激光扫面视野图像,形成3D图像,对样片缺陷进一步分析.

3.4 所用实验设备及材料

3D高镜深显微镜,退火炉,塑料量杯,Stril腐蚀液,Wright腐蚀液.

4 实验结果

采用Wright腐蚀液腐蚀的结果.使用Wright腐蚀液腐蚀样品后,硅片表面会出现白色环状条纹,这是因高温退火过程所诱发产生的微缺陷带.如图1所示.

图2中呈“L”形貌的缺陷及微缺陷的微观形貌.

图2 “L”型微缺陷

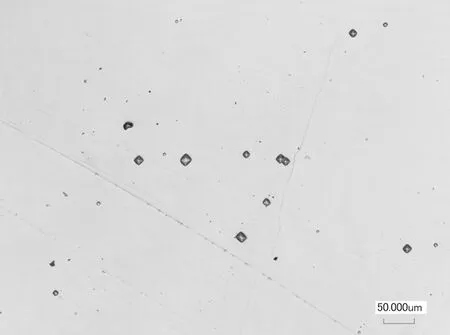

图3 位错

5 结论

由于微缺陷是在晶体生长过程中引入的,只是由于其核尺寸小,不易用常规的方法检测到,但经高温退火后的硅片用Wright腐蚀液腐蚀后,就能很好地显现出来.

参考文献

1 徐岳生.直拉硅单晶生长的现状与发展.河北工业大学学报,2004,33(2):52~58

2 中华人民共和国国家标准局 .YS_T_209-1994_硅材料原生缺陷图谱. 1987

3 硅单晶中晶体缺陷的腐蚀显示 internet

4 中华人民共和国国家技术监督局.GB 1554-1995硅晶体完整性化学择优腐蚀检验方法.1995

5 中华人民共和国国家技术监督局.GB/T 4058硅抛光片氧化诱生缺陷的检测方法.1995