克令吊车回转轴承和基座法兰盘接触分析

,, ,

(1.中国船级社秦皇岛分社,河北 秦皇岛 066002;2.中国船级社武汉规范研究所,武汉 430022;3.中国船级社天津分社,天津 300457)

某船厂多台DY105船用克令吊车在最大承载能力下运行时有异常响声产生,通过试验检测可确定声源产生于基座法兰盘和吊车回转轴承的接触面内,异响较大时可观测到吊车下端的回转轴承和基座法兰盘接合面间出现明显径向和周向错动。基座法兰盘和回转轴承接合处的结构形式见图1,基座法兰盘和回转轴承之间通过68个螺栓进行连接。

图1 回转轴承和基座法兰盘之间的螺栓连接

该问题是一个典型的接触问题,在吊车转动过程中,法兰盘和回转轴承接触面周期性的张开和闭合以及接触面的周向和径向错动很可能是产生异响的主要原因[1]。

1 主要原因的初步分析

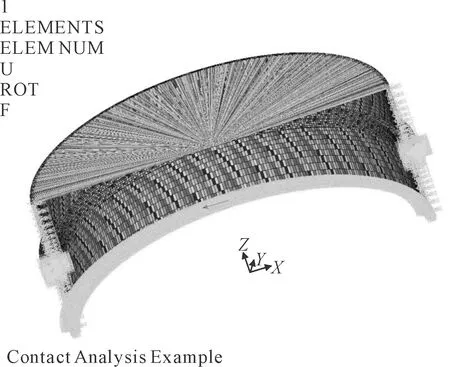

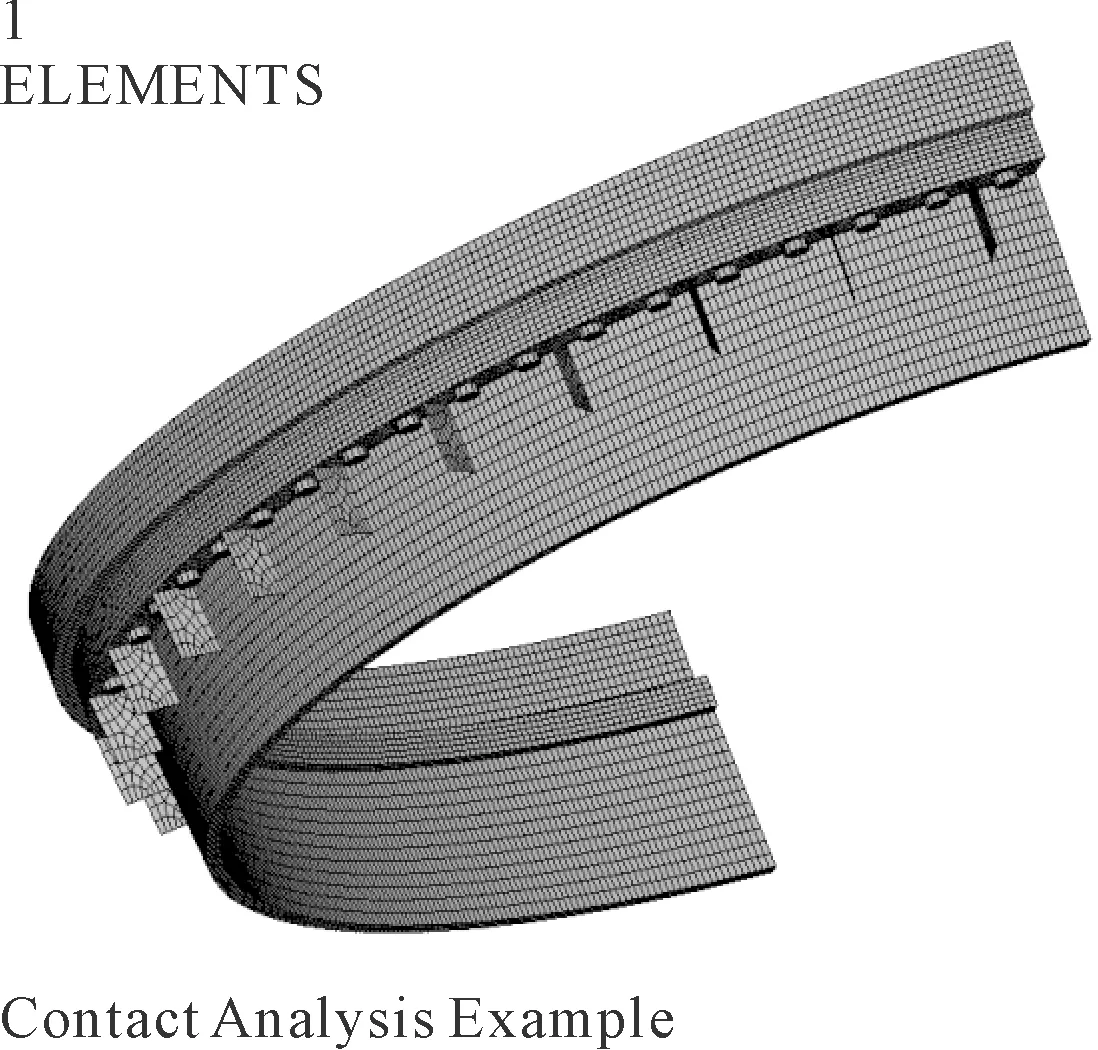

螺栓,法兰以及回转轴承交界的地方,必须保证足够精细的网格划分来使得计算结果尽量精确。根据对称性边界条件建立半个模型,对其进行加载,在初步分析中,考虑建模和划分网格的方便,采用圆柱形基座代替圆锥形基座进行建模,螺栓采用圆柱体进行建模[2-3](该吊车螺栓预紧力为33 kN)。在吊车顶端设置刚性面,通过在刚性面上施加净力矩(该吊车额定净力矩为1 008 N·m)来考察结构的变形。基座底端采用固支边界条件,约束基座底端节点上的所有位移和转角;在模型切开面上施加对称性边界条件,见图2。

图2 法兰和回转轴承半模型

对法兰盘和回转轴承的接触面周围进行局部网格划分,在回转轴承和法兰盘的接触面上分布面接触单元,定义该法兰盘表面为柔性面,回转轴承下表面为刚性面[4]。

初步分析认为,即使在接触面上摩擦力系数设置为0的情况下,仅仅依靠螺栓的抗弯性能,在接触面上的径向和周向错动的量级相对于接触面的张开来说也是小量,可以忽略,因此在下面的分析中本文主要关注接触面上的最大张开距离。

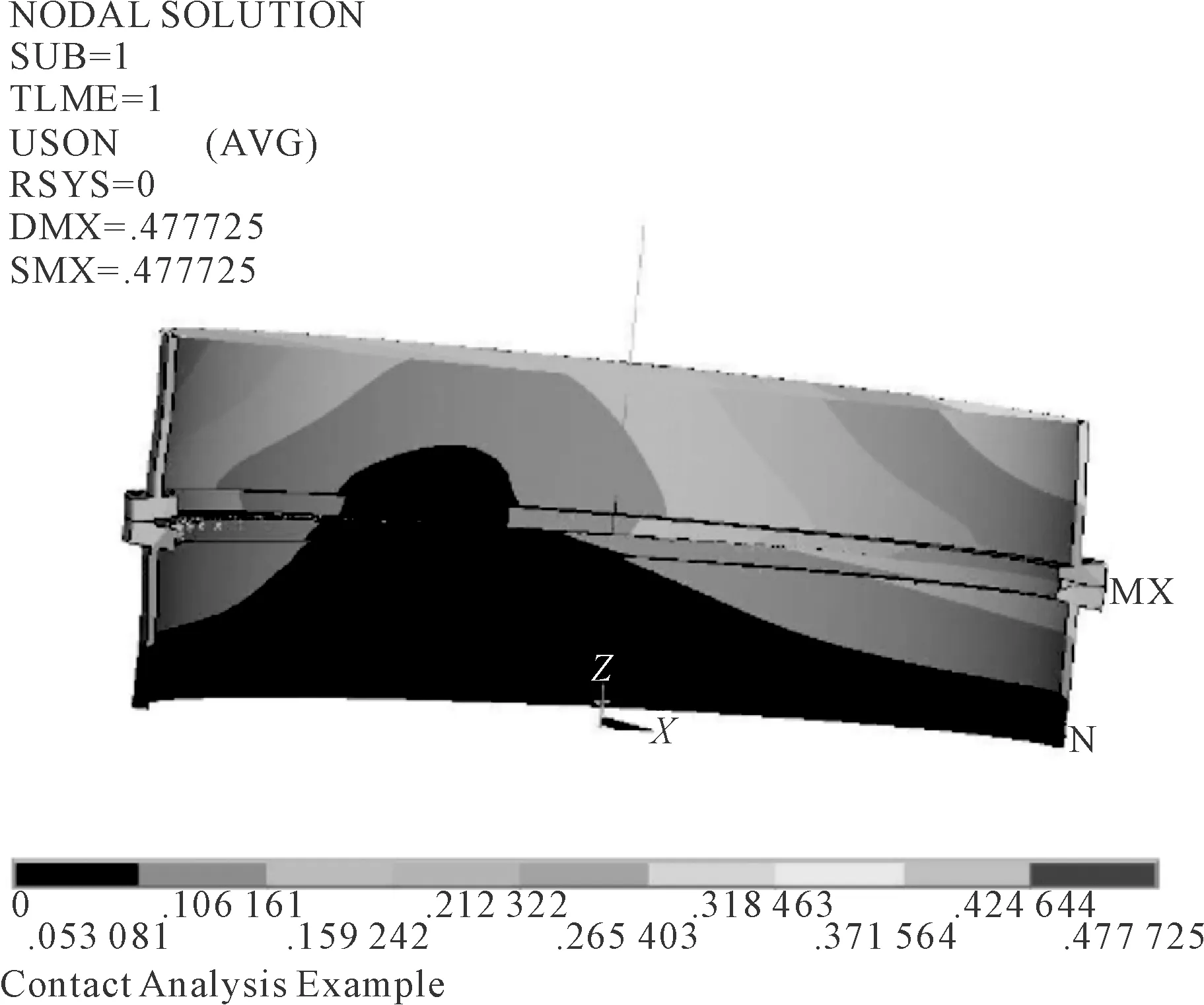

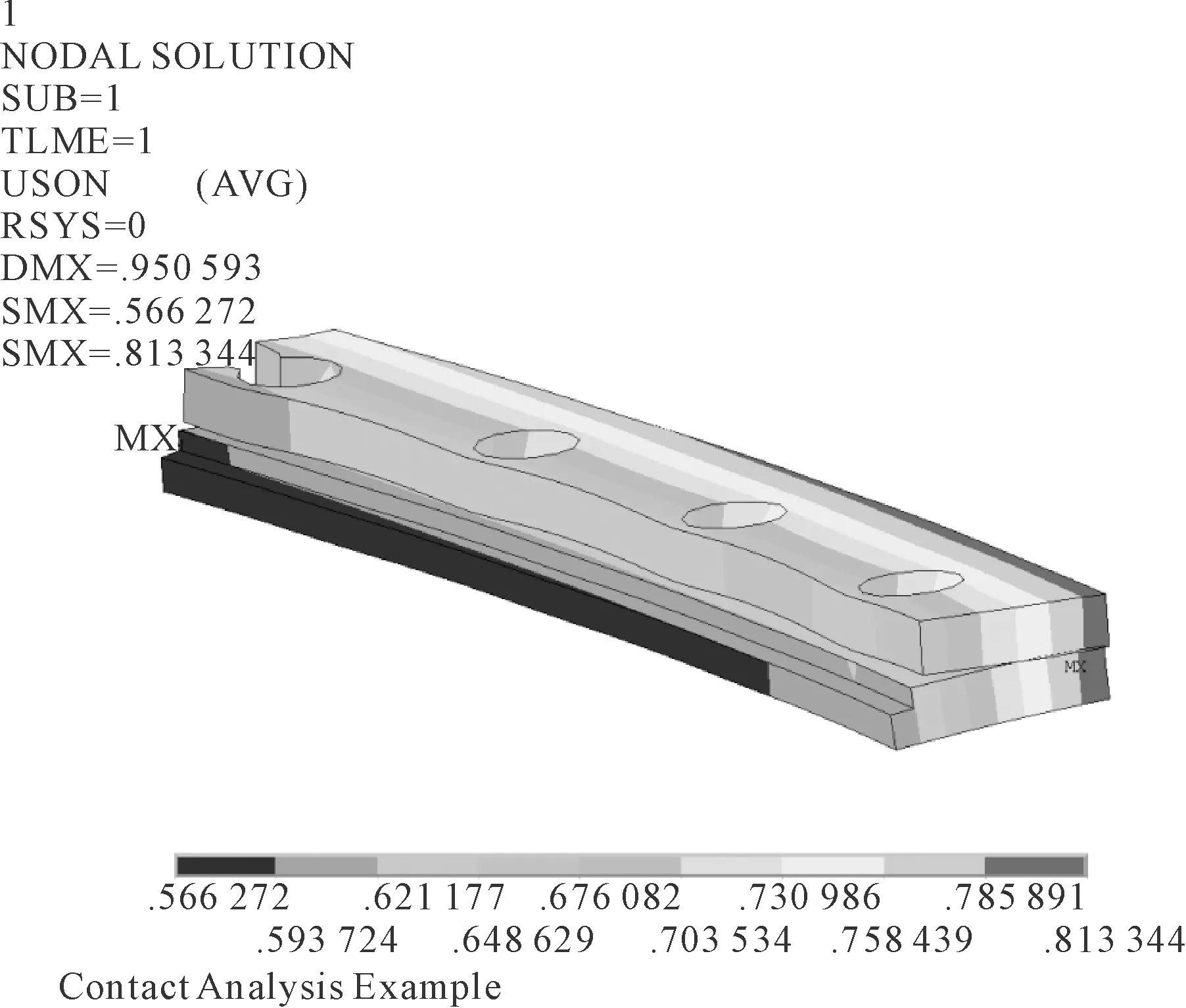

分析结果见图3。

图3 法兰盘和回转轴承之间张开和闭合示意

很明显,整个接触面受拉的一方,回转轴承底面被拉起,接触面之间出现了较明显的裂缝;而另一端受压下,回转轴承底面和法兰盘紧密地压在一起。可以判断,该接触面的张开很可能是响声产生的主要原因,随吊车顶端的转动,接触面上不同部位的张开和闭合会产生巨大的响声。

下面对不同因素对接触面张开距离的影响进行分析。

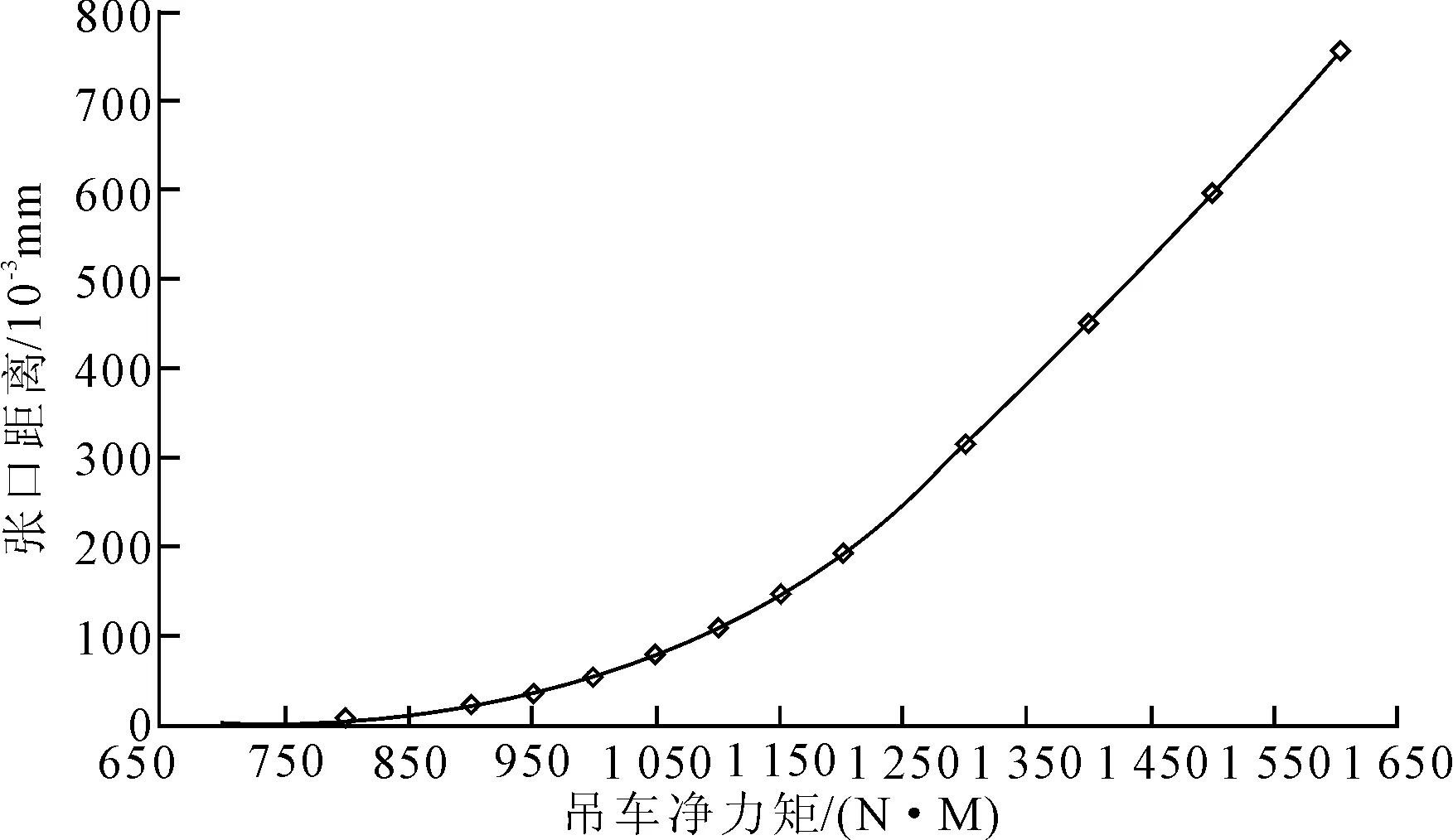

1.1 吊车净力矩对接触面张开距离的影响

接触问题非线性较强[5],本文通过设置不同的吊车净力矩考察法兰盘和回转轴承接触面最大张开距离随吊车净力矩变化的关系。接触面张开距离大小随吊车净力矩增大而增加,且表现出一定的非线性:随着吊车净力矩的增加,张开幅度呈加速增大趋势,见图4。

图4 接触面最大张开距离随吊车净力矩的变化

这说明在额定净力矩1 008 N·m的时候,接触面有一定程度的张开,考虑到建造及运行过程中的不确定性因素,接触面实际张开的距离可能更大,因为该净力矩的数值(1 008 N·m)已经到达了接触面张开的临界值[6],该数值小幅度增加,就会导致张开距离的较大增加。

1.2 螺栓预紧力对接触面张开距离的影响

螺栓预紧力对于接触面的张开也有非常重要的作用,足够的预紧力可以保证基座法兰盘和回转轴承之间能够牢固地贴合在一起,从而不被拉开,同时上下表面的紧密结合也提供了足够的摩擦力,使得上下法兰之间错动比较困难。

下面针对1 008 N·m净力矩下不同预紧力情况下的最大张开距离进行考察。所有螺栓的预紧力相同,从图5可以看出,接触面最大张开距离随预紧力的增大而迅速下降。在螺栓预紧力为330 kN时,接触面有一定程度的张开,而当螺栓预紧力达到450 kN时,接触面之间几乎不张开。

图5 接触面最大张开距离随螺栓预紧力的变化趋势

1.3 法兰盘厚度及基座高度对张开距离的影响

法兰部分的刚度是由法兰盘的厚度以及基座高度共同决定的,因此有必要研究不同基座高度及法兰盘厚度对接触面张开距离的影响[7],基座法兰盘厚度分别为56、76和96 mm时,接触面最大张开距离随吊车净力矩及基座高度变化的趋势见表1。

表1 不同底座高度下的张开距离

分析表1可以发现如下规律。

1)基座高度越高,接触面最大张开距离越大,且吊车力矩越大,基座高度对于最大张开距离的影响越大,这说明基座刚度的强弱支持对于张开距离有一定的影响,但是总体来说影响有限;

2)法兰盘厚度增大,接触面最大张开距离有所减小,但是这种影响相对于预紧力和吊车净力矩的影响来说相当有限。

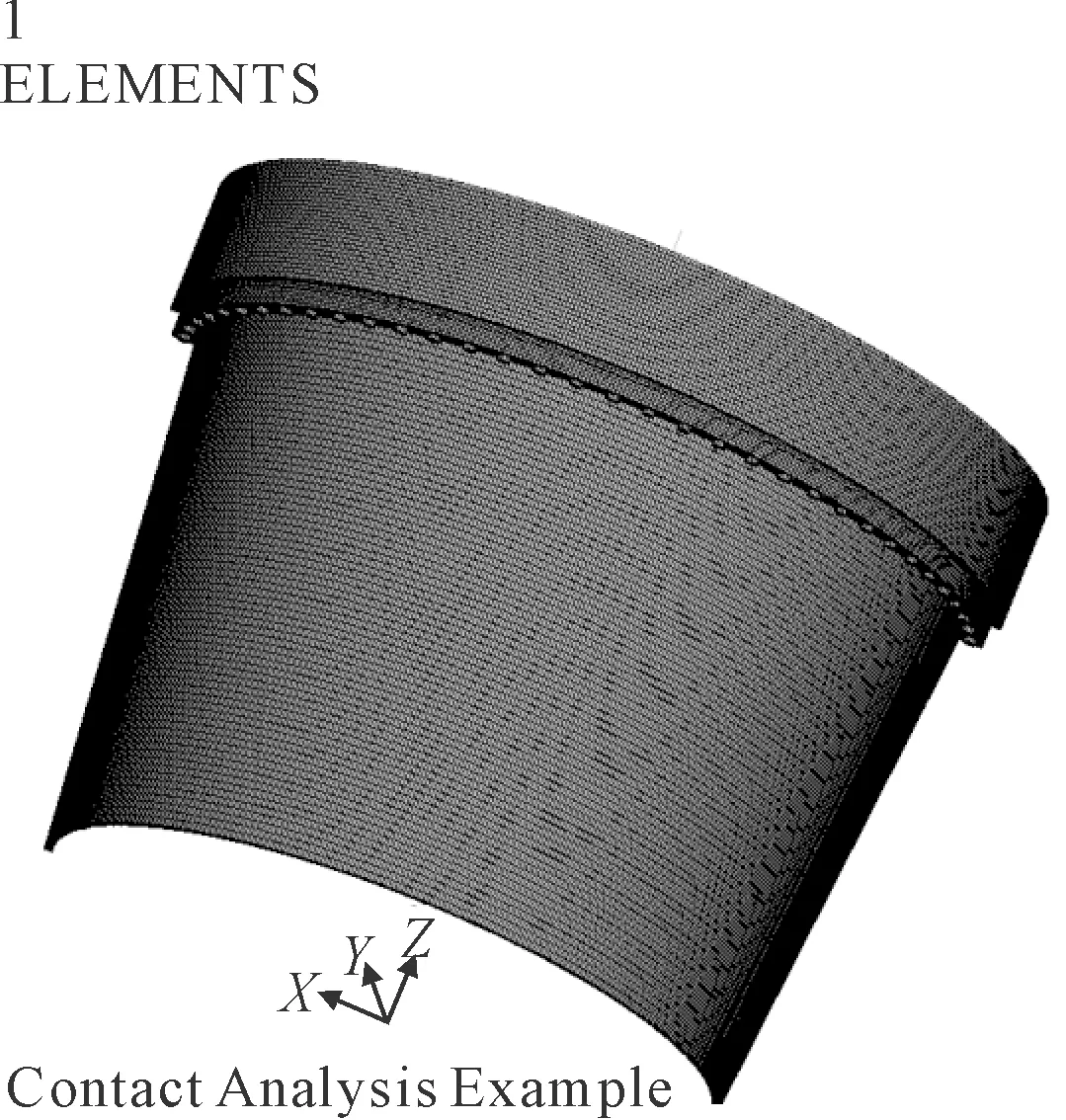

2 圆锥形基座建模方式分析

前面分析中基座采用圆柱形建模方式而实际建造过程中采用的是圆锥形基座。下面将对圆锥形基座情况下接触面的变形进行考察,进一步反应模型的实际情况,选取钢材和钢材的摩擦力系数为0.3,基座底端刚性固支,仍然仅建立半个模型进行考察,中剖面上施加对称性边界条件,在吊车顶端通过刚性面施加净力矩作用,见图6。

图6 基座法兰盘和回转轴承接触分析有限元模型

2.1 算例1(预紧力33 kN,净力矩1 008 N·m)

分析结果显示,同等情况下圆锥形基座接触面上的张开距离相对于圆柱形基座减少了很多,仅相当于圆柱形基座的1/3左右,这说明圆锥形桶形基座对降低接触面之间的张开距离是大有裨益的[8]。随着吊车净力矩的增加,圆锥形基座下接触面最大张开距离也呈非线性增加,且随着预紧力的增大,最大张开距离也迅速减小,这说明接触问题本身就是一个非线性比较强的问题,在跨越临界值以后,接触面的最大张开距离迅速增加。

图7给出了接触面上最大张开距离处的局部变形情况,可发现上下表面明显张开,且有错动。

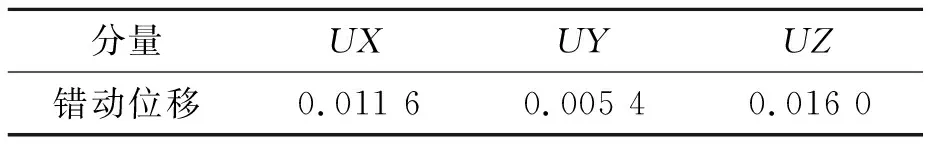

其它各个方向上的错动距离见表2,其中UZ表示对应点的张开距离,UX和UY表示接触面内的错动。

图7 接触面上张开示意

表2 法兰盘厚度为71 mm时接触面上最大张开点处的位移 mm

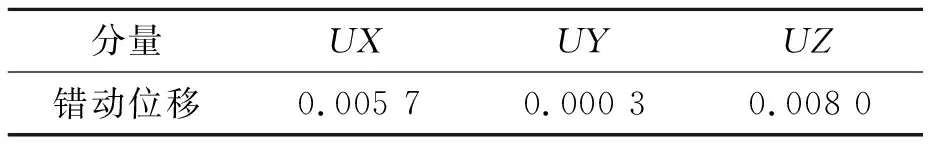

2.2 算例2(基座法兰盘厚度96 mm)

增大法兰盘厚度可以提高基座法兰盘的刚度,建立和算例1同样的有限元模型,仅将基座法兰盘的厚度从71 mm改为96 mm,预紧力仍然为33 kN,吊车净力矩为1 008 N·m,计算结果显示接触面上最大张开点的张开距离有将近50%的减小,错动距离也有所减小,见表3。

表3 法兰盘厚度为96 mm时接触面上最大张开点处的位移

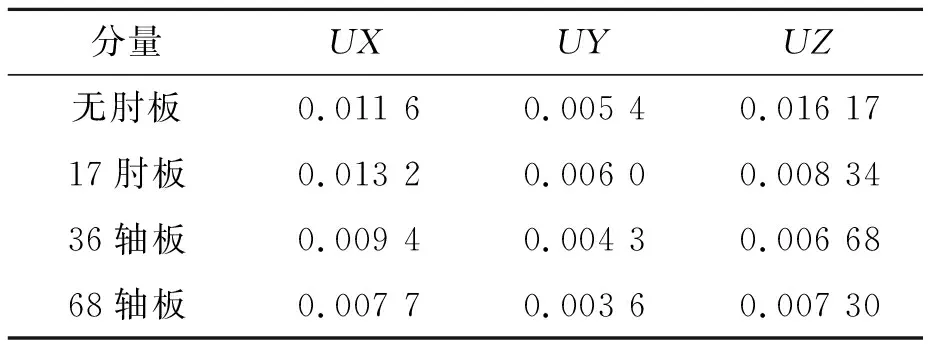

2.3 算例3(加肘板)

为了提高基座法兰盘的刚度,在基座顶端和法兰盘处添加肘板是方便可行的办法[9],见图8。肘板的实际添加方案可以考虑68轴板,34轴板以及17肘板三种情况。从表4中可以看出肘板加强对于减小接触面上的张开是有效的,17个肘板足以大大减小接触面上的最大张开距离,更多的肘板是不需要的,然而值得注意的是该方案对于减小接触面上的径向错动效果有限,仅当68个肘板时,径向错动距离有比较明显的下降。

表4 不同肘板加强方案接触面上最大张开点处的位移

图8 肘板加强方案

3 结论

通过对上述接触问题的分析,可以看出克令吊车的净力矩和螺栓的预紧力对接触面张开距离影响最大,基座法兰盘的刚度影响较小。且这些影响因素与接触面张开距离呈较强的非线性关系,因此在以后的克令吊车设计中,必须充分考虑接触分析,为设计储备足够的裕度,使吊车的额定工作环境避开临界值,从而减小甚至消除异响的产生。肘板方案仅是一个暂时方案,可以考虑在克令吊车的暂时修理中使用,但是考虑到克令吊车的长期使用寿命,其设计裕度很低,不排除在以后的使用中,吊车会重新产生异响的可能性。

本文的计算结果具有比较高的精度,可以作为克令吊车的设计参照。由于本文的结果仅从定性上考虑各种因素的影响,且接触问题非线性较强,许多接触参数的设置需要依赖于试验和设计经验,因此,接触面张开距离的系列试验将成为需要进一步深入研究的课题。

[1] 张 澄,沈 鹏.大型双克令吊起重柱基座设计及三维有限元强度分析计算[J].造船技术,2000,32(2):7-10.

[2] 王 凯,蔡立山,黄添彪.139 m甲板运输船克令吊底座强度有限元分析[J].中国水运,2011,23(11):2-6.

[3] 陈 帅,王 雷,王 彪.浮吊船的动载荷计算与安全分析[J].船海工程,2009,38(1):12-15.

[4] 杨祥裕.解决克令吊基座法兰平面度超差的简易方法[J].广东造船,2011,28(4):20-26.

[5] ZHOU CHUNGUI,ZHANG XINONG,HU JIE,et al.Hybrid modeling based on finite element method and neural network[J].Journal of Vibration Engineering,2012,25(1):13-18.

[6] 孙雪荣,徐 彬.克令吊基座的局部加强结构优化设计研究[J].船舶,2006,31(6):6-12.

[7] MA WANGKOU,SU XUE.Optimization design of local stiffened structure for crane pedestal and reinforcement structures[J].Ship & Boat,2009,20(3):31-37.

[8] 陆梅兴,胡灵斌,唐 军.克令吊底座法兰螺栓的受力计算[J].船舶,2007,22(2):26-30.

[9] 王立军,谢永和.克令吊底座强度有限元分析及结构优化[J].浙江海洋学院学报,2007,26(1):3-10.