特细纱线的品种开发和纺纱工艺

刘荣清

(《棉纺手册》编写组,上海 200092)

0 引言

我国规定,特细特纱线(下简称特细纱线)是指线密度在10tex及以下(英制60克以上)的单纱及其股线。特细纱国外多数仍称高支纱,少数国家将英制45支以上的纱线也称为高支纱线。

特细纱线由于其线密度太小,对纺纱原料、工艺、设备、环境都有特殊要求,纺纱难度较大,成本较高,属高端产品。它是时尚、高档纺织品的主要元素。随着人们生活水平的不断提高,其市场份额逐步增大,已成为当前纺织品的亮点和热点,前景看好。特细纱线除少量使用单纱外,一般加工股线并且基本上均经精梳工艺加工。

建国以前棉纺产品以中低档为主,仅少数企业生产10tex细纱。目前我国不少企业都能生产特细纱线,并有专门生产特细纱的流水线或车间,产品已形成系列,当前最细产品可达2tex细纱。产品用途已由最初的机织产品扩大至针织,从纯棉发展为化纤混纺和纯纺,从加工服装扩大到家纺、制线、产业等领域,成为纺织业出口的支柱产品之一。

国外纺制特细纱起步较早,发展较快。早在1989年日本尤尼契可公司就成功纺出2.4tex特细纱并占领市场。目前我国特细纱产品的质量和生产水平与发达国家相比尚有一定差距。近年来我国首创的嵌入式纺纱技术,创造了棉纺1.17tex(英制500支)的可纺线密度纪录,成为当今纺纱技术的亮点。但嵌入式纺纱纺棉成本太高,纱线强力太低,很难形成生产能力,不具实际使用价值。尽管如此,纺制1.17tex细纱毕竟标志着我国技术水平和创新能力,这一点是值得赞扬和鼓励的。

1 特细纱的分类

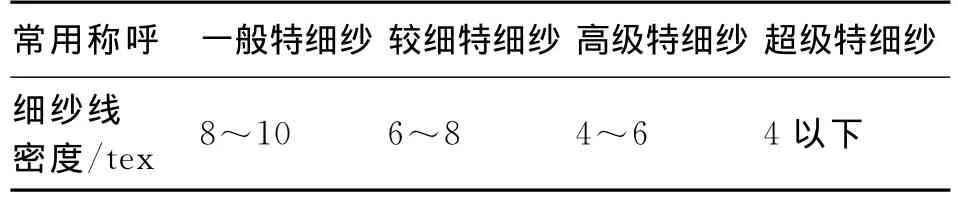

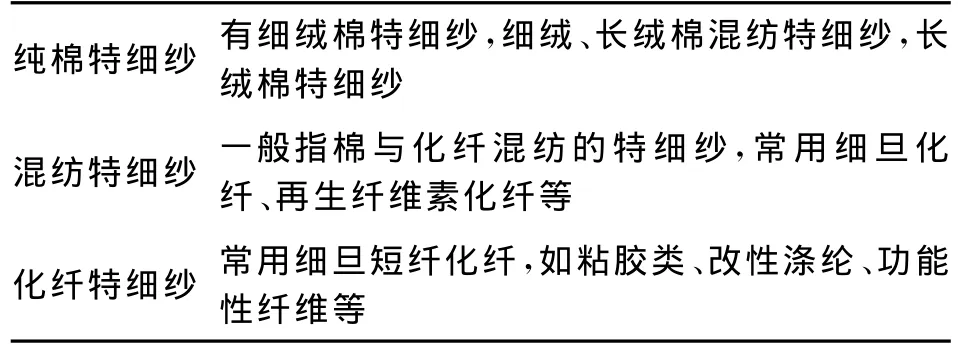

特细纱按线密度分类见表1,按原料分类见表2,按用途分类见表3。

表1 特细纱按线密度分类

表2 特细纱按原料分类

2 特细纱的特点与开发

2.1 截面纤维根数少

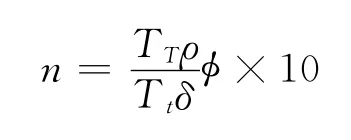

截面纤维根数少,影响可纺性和产品质量。细纱截面中纤维根数的计算公式为:

式中:

n——截面中纤维根数;

表3 特细纱按用途分类

TT——细纱线密度/tex;

Tt——纤维线密度/dtex;

δ——细纱密度/(g·cm-3);

ρ——纤维密度/(g·cm-3);

φ——细纱中纤维的充满系数。

细纱条干不匀率与细纱截面中纤维根数的关系式如下:

式中:

C——细纱条干不匀率;

n——截面纤维根数;

Ca——纤维线密度不匀率。

因此,C与n的平方根成反比,n愈小C愈高,同时细纱强力降低,断头增加。

路易特林根(Ruitelingen)研究所阿尔兹博士研究认为,环锭纺62根、转杯纺130根,喷气纺(MJS)72根、摩擦纺110根截面纤维根数才能保证成纱的可纺性和质量。笔者认为上述数据比较保守。实践证明环锭纺n=30时,尚可保证成纱质量和可纺性。

当n=30时,如选用1.35dtex长绒棉纱,则纺纱线密度可达4tex(150英支)。

因此,要纺好特细纱必须使用较细的长绒棉或细旦(1dtex~1.4dtex)化纤。

欲纺4tex以下的超细纱,可采用水溶性维纶作载体纤维,用混纺、赛络菲尔或嵌入式纺纱法,纤维水溶后才能在织物中形成超细纱(见后5)。

2.2 比表面积大,透气、吸湿性好

纱线的比表面积指纱线单位质量的表面积。

由此可见,纱线的比表面积与纱线的直径与密度成反比。特细纱比表面积大,表明其毛细效应好,与空气接触面积大,其织物能很好地吸湿和透气,吸油、耐污能力也较强,适宜开发透气、凉爽、舒适的服装和去污能力强的清洁布等,但其表面积大,会吸收较多染料。

2.3 抗弯模量较低,成纱柔软

有关资料表明,纱线抗弯性的惯矩与纤维直径的四次方成比例。因此,特细纱十分柔软,抗弯刚度小,加上组成纤维细柔,使其织物具有柔和、飘逸、潇洒的效果,悬垂性好。

2.4 可加工高密织物

特细纱直径小,有条件织造高密和超高密织物,如防羽绒布、仿桃皮绒、仿麂皮等织物。

2.5 适宜开发轻薄织物

如巴里纱(一种强捻、稀疏、透孔的平纹织物),马而纱(一种稀疏透明的平纹织物),仿麻纱汗衫等,但纱线捻度应加大。

2.6 可加工筛网和过滤布

特细纱织物具有细密均匀的空隙,采用适当的经密和纬密,可制造筛网和特种过滤布。纯棉细特过滤布,具有耐碱、静电少等特点,且无毒性和无污染,不易积灰或积尘。

2.7 透而不亮,光泽柔和

特细纱光性能有一定变化,如折射率、透光性、反光性,使织物具有柔和光泽,透而不露,但不如长丝那样过于炫目,透明,更受用户青睐。

2.8 特细纱强度低,捻系数应偏高

特细纱单强低,易断头,纺纱时一般应加大捻系数。巴里纱、仿麻纱、绉纱等织物需加强捻。因此特细纱一般需经热定捻工艺,不然会产生小辫子纱等疵点。

3 特细纱的纺纱原料

3.1 原棉选配

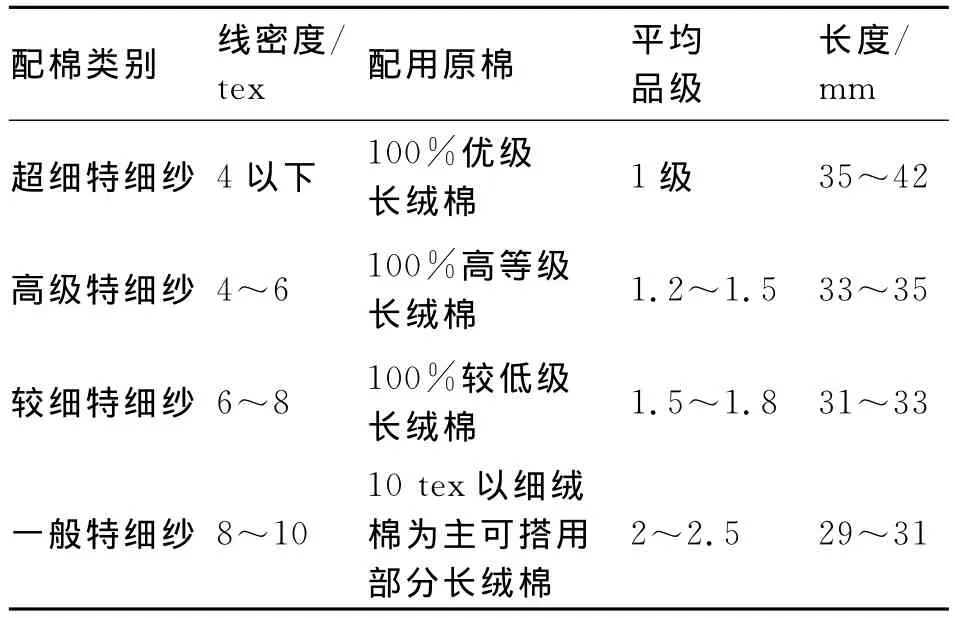

特细纱的原料配置应视产品线密度、用途和质量要求制定。特细纱一般对纤维的长度、线密度、单强、成熟度、棉结、色泽要求较高。应选用高品级的长绒棉。10tex特细纱根据产品需要可混用部分细绒棉。表4的配棉方案,供参考。

表4 特细纱的配棉方案

埃及长绒棉是国际公认的优质长绒棉,埃及吉札系列长绒棉长度32mm~42mm,强度28.7 cN/tex~34.9cN/tex,马克隆值3.2~4.0。

苏丹长绒棉产量仅低于埃及棉,长度35mm~37mm称中长绒棉;长度40mm~42mm称特长绒棉,质量优良,但部分苏丹棉含糖分污染,易产生三绕。

秘鲁棉的特点是长度长,其中著名的Pima棉适纺特细纱。

我国新疆长绒棉发展很快,产质量都有大幅度提高。其中高等级棉可以纺制6tex以下的特细纱,但杂质偏多,带纤维籽屑多,短绒高。

此外,美国种植Pima长绒棉,长度32mm~42 mm,颜色偏黄;澳大利亚、印度也有少量长绒棉。

长绒棉多数采用人工摘棉,皮辊轧棉,含杂率低、成熟度好。

日本纤维技术介绍纤维长度与可纺线密度的关系见表5,可供参考。

表5 纤维长度与可纺线密度的关系

特细纱一般不用回花和再用棉,因为它们短绒率高,棉结多,容易结团混和不匀。

3.2 化纤的选配

随着细特化纤和功能性纤维的发展,特细化纤混纺纱和纯纺纱不断扩大。不仅能改善特细纱的可纺性和物理指标,而且可以两种混纺纤维取长补短,相得益彰,降低纺纱成本。

当前混纺纤维以棉和细特的再生纤维素纤维,细特涤纶纤维,仿毛、仿丝功能性纤维为主,如莫代尔纤维,Tencel纤维(应选用不易微纤化品种)。

混纺比例一般为30%~70%。化纤线密度适用0.9dtex~1.4dtex。

德国扳拉斯夫厂认为,涤纶混纺纱的纤维根数不能低于50~60,涤纶的线密度应是1.22dtex~1.45dtex。

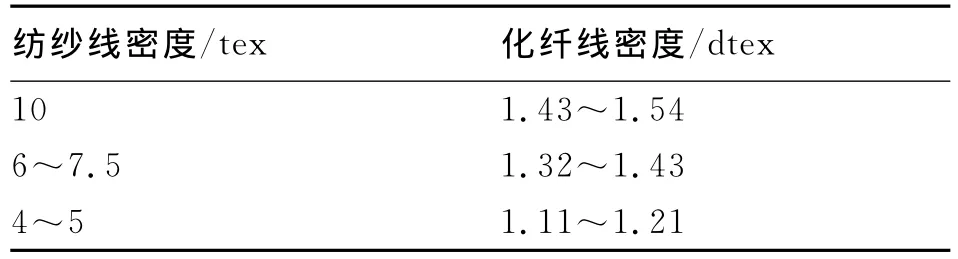

推荐特细混纺纱使用化纤的线密度见表6。

表6 特细纱混纺化纤的线密度

化纤混纺、纯纺特细纱可以生产高性能的产品如仿真丝绸、超高密织物、人造皮革、超轻量织物、高级清洁布,透气防羽绒织物、仿麂皮织物等。

4 纺特细纱关键工艺技术和器材

4.1 纤维的混和

特细纱必须强调纤维混和均匀,减少质量、色泽的变异。长绒棉一般是紧包棉,应在清棉间预开松12h~24h,一个品种混和唛头一般用2~4个。如有条件,推荐采用单唛配棉。单唛配棉原料单一,质量稳定,混和要求相对降低,可减少翻改,但需有足够的原料储备。

特细纱原料的混和方法如下。

4.1.1 小量称重混和

4.1.1.1 小量手工称重混和

一般用人工称重,横铺在混棉长帘上混和,也有将称重的纤维分层横铺成堆,再竖取放置长帘上混和,后者混和效果更好。

4.1.1.2 自动称量混和

如采用国产FA042型自动称量混和机或特吕茨勒BL-HW型高性能称重混和机、Rieter uniblend A81型定量混棉机将纤维自动称量喂入输送帘上。据Rieter公司介绍:小量称重混和,十分精确,混合偏差可小于1%。

4.1.2 抓包机纤维混和

4.1.2.1 圆盘式抓包机混和

这是我国独创的混和设备,但产量低,混和棉包小,一般在20包以内。优点是翻改方便,适合小批量、多品种。特细纱产量不多时倒也适用。

4.1.2.2 往复式抓包机

这是目前使用最多的混和机,先进的设备产量达2 000kg/h,可同时处理四种原料,占地面积小,可放置200个棉包,纤维开松好,棉束小也适合特细纱的纤维混和。

4.1.3 多仓混棉机混和

根据各棉仓进入时间不同,进行时差纤维混和及输出选层混和、棉箱垂直空间混和可取得较理想的混和效果,适合特细纱应用。

4.1.4 棉条混和

不同原料混纺的特细纱,如原料性状差异大处理要求不一,可进行棉条混和。棉条混和细纱截面中纤维分布不够均匀,但宏观混和率容易控制,色差小,总体质量较稳定。

4.2 开清棉工序

特细纱与一般细纱相比更着重于混和均匀轻打少打、多松多梳、早落少损的原则,棉层宜薄但不能破损。长绒棉含杂率不高,一般流程仅需一抓(抓棉机)、一混(多仓混棉机)、一清(预清棉机或精清棉机)就行。适用梳针打手自由打击,要求减少返花翻滚,各机运转率达90%以上。重点控制束丝、棉结、短绒率。推荐采用棉层厚变频自调匀整装置,保证筵棉均匀度。

4.3 梳棉工序

梳棉工艺要实现精细梳理,重点控制减少棉结和短绒,充分发挥刺辊分梳板和棉网清洁器作用。为了去除原棉中带纤维籽屑,盖板速度应适当加快,一般掌控200m/min以上,锡林—盖板隔距适当偏紧。锡林要选用齿距较大、齿高较短、工作角较大的针布;盖板针布宜选横向密度较大针布;刺辊宜选5°工作角(纯棉)、0°工作角(化纤),可减少绕花,有利于纤维良好转移;锡林、刺辊线速比应大于2.50。老机给棉板应适当接长和抬高。

4.4 精梳工艺

4.4.1 精梳准备工艺

国内精梳准备传统工艺:预并→条卷工艺;近期先进工艺:预并→条并卷工艺。前者并合数100~144;后者:120~192。后者占地面积大,纤维伸直平行度好,可加重小卷定量,清除较多的短绒,但条子较熟烂,易粘卷发毛。鉴于长绒棉粘卷问题较突出,可以采用传统工艺;如采用条并卷工艺需适当减少并合数和牵伸倍数。

特细纱小卷定量应适当减轻,一般为40g/m~60g/m。为了减少棉结,整体锡林可采用密型号和较大齿面分绵数的顶梳推荐采用前后错位排列的双排顶梳。

4.4.2 精梳落棉率控制

精梳落棉率与成纱质量、用棉量、成本密切相关,应根据产品质量要求设定。一般控制范围见表7。

特细纱一般应从高选择;重点应减少机台各眼间的落棉率差异,以小于1%为宜。

表7 精梳落棉率一般范围

4.5 并条工序

精梳条经多次并合、牵伸、混和,其纤维伸直平行度已相当优良,因此一般经两道并条完全足够;熟条过于烂熟,纤维间抱合力差,容易产生意外牵伸,形成弱环、细节、毛羽,影响条干,增加断头和纱疵。必要时可减少一道并条,或者减少并合数和牵伸倍数,如6×6改6×4。为保证条干和重量不匀率,推荐单并,推行自调匀整装置。

精梳后并条机,输出速度应比普梳并条机减慢30%~50%,防止开关车形成强环或纱疵。

特细纱并条机推荐采用压力棒牵伸,由于长绒棉纤维长度的不均匀性,罗拉隔距可偏大设定。并条喇叭头,集束器等应按定量适当减小,以利棉条集束,增加抱合力,减少毛边。精梳条的条筒宜用小卷装。采用中低架顺向积极喂入,防止引出意外牵伸和棉条边缘纤维散开造成毛羽、弯钩、细节和轻条。棉条喂入的张力牵伸宜在1.00~1.02,防止意外伸长或牵伸过小使棉条拥条自垂的意外牵伸。

推荐采用机电一体化的新型并条机,以减少开关车的不同步、惯性力造成的弱环和意外牵伸。

4.6 粗纱工序

4.6.1 牵伸装置优选

特细纱宜用牵伸区不集束,集束区不牵伸的旧罗拉口形牵伸。它实质上是细纱集聚纺的雏形和基理,可使纺出粗纱光滑、毛羽少,条干好。成纱质量相应改善。

4.6.2 粗纱定量问题

纺特细纱的粗纱定量轻,常用2g/(10m)~6 g/(10m),定量轻易产生细节,输出速度应偏低设定。定量太小,锭翼空槽稍大时,会使纱条逸出,造成断头。

4.6.3 推荐采用同步启动和防细节装置

特细纱的粗纱定量轻、强力低,开关车的加速或减速会增加惯性力产生弱环拉细或意外牵伸。因此,新型无锥轮粗纱机配置开关车应同步启动,或瞬间开车锭子先转,罗拉慢动;关车时罗拉先停,锭子后停,很有必要。

4.7 细纱工序

4.7.1 总牵伸倍数的设定

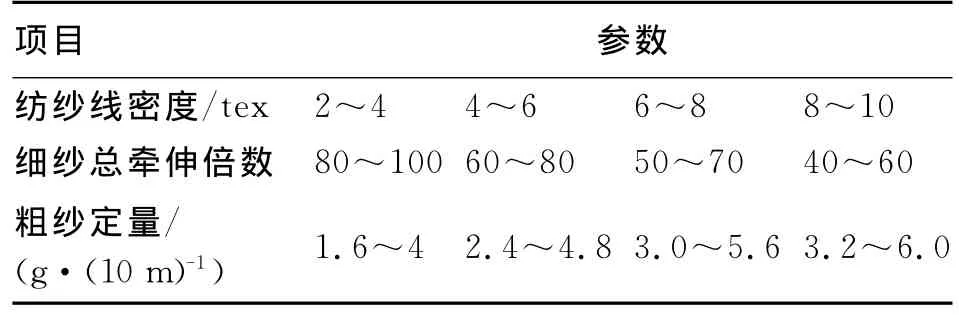

细纱总牵伸应以线密度大小为基点,以产品质量、用户要求为主导,结合生产工艺、牵伸设备和机械状态、原料性状和半制品质量综合设定。特细纱采用长绒棉或细特化纤、应用精梳工艺、总牵伸可以增加,但牵伸倍数与细纱条干不匀率成正比,必须辨证制定。推荐特细纱的总牵伸见表8。

表8 特细纱的细纱总牵伸

4.7.2 细纱捻系数选用

特细纱因强力低,捻系数比一般稍高,经纱常用330~380,纬纱用300~330,稀密织物巴里纱、纺麻纱需采用捻系数400以上强捻,因此特细纱常需进行热定捻,防止纱线扭缩造成纱疵。

4.7.3 细纱钢领的使用

4.7.3.1 钢领直径的选用

细纱机使用自动落纱——集体落纱或小机落纱,落纱时间大大缩短、生产效率、用工也显著改善,因而在直径钢领增加容量的积极意义不大。且小直径钢领可提高车速、降低耗电,降低大钢领纺纱时间过长易造成煤灰纱的几率,国内外钢领直径有趋小之势。钢领直径选用大致为10tex用38mm,6 tex~8tex用35mm~38mm,4tex~5tex用32 mm。目前特细纱均用PG1/2狭边钢领。

4.7.3.2 钢领走熟期问题

纺制特细纱普遍存在钢丝圈走熟期会延长,特别在使用镀铬钢领和高硬度合金钢钢领时更加明显。分析主要原因可能是在纺特细纱时,因纱体中纤维量少,在钢领与钢丝圈中间的纤维润滑膜不足,导致上车后钢领与钢丝圈形成干摩擦,造成纺纱张力大,飞圈增加,断头多,因此必须降低钢领与钢丝圈接触部位的摩擦因数。

4.7.4 关于集聚纺的应用

特细纱属高端产品,截面中纤维少,相对毛羽易显露,采用集聚纺增加强力,减少毛羽,非常必要。

特细纱使用长绒棉容易产生缠绕,从而形成纱疵和断头。胶辊、胶圈产生三绕的原因有纤维与胶辊、胶圈接触产生的静电效应,表面毛糙,摩擦力太大及其表面沾油、粘糖、沾湿、沾污等。此外胶辊、胶圈老化表面龟裂也会粘花产生三绕。

特细纱纱体根数少,一旦发生粘花,容易断头,如粘花带入则会产生小竹节纱疵。特细纱锭突出的胶圈发毛、龟裂后,会在表面形成一层薄膜从而不断产生小竹节。因此特细纱要缩短调换周期,加强检查和保养。

要选用表面光洁、不易产生静电并具有良好摩擦性能、握持力大、弹性好、不易沾污、吸湿的耐磨材料制作胶辊和胶圈。采用不处理胶辊或表面新型涂料是值得研究的课题。

4.7.5 吊锭的使用

特细纱的粗纱定量轻,从吊锭引出受阻,张力加大会造成意外伸长或弱环细节,特别在大粗纱时,如吊锭阻尼太小,引出时会形成躺纱俗称“下面条”,造成断头或多股纱疵。由于吊锭状态需要日常关注,定期检查,推荐采用恒张力吊锭。

5 利用水溶性载体纤维纺制超细特纱

前面已提到传统环锭纺成纱截面中纤维不应少于30根,成纱线密度一般只能纺至4tex。如欲纺4tex以下超细特纱,可采用水溶性载体纤维法。

5.1 三种载体纤维纺纱法

常用载体纤维为水溶性维纶(PVA)短纤或长丝,纺纱后织物经一定温度和时间的水溶解处理,可将载体纤维溶解,从而在织物中得到超细线密度的纱线。

5.1.1 载体短纤维和纺纱法

将主体纤维(如长绒棉)与载体纤维按一定比例在开清棉混和纺纱。

5.1.2 赛络菲尔纺纱法

它是在赛络纺的基础上形成的,以一根长丝与一根短纤纱组成的复合纱方法,长丝跳过中后罗拉,直接与短纤在前罗拉输出时形成加捻三角区,加捻成纱,这里长丝用水溶性维纶长丝,成纱具有准股线结构,毛羽少、强力高。

5.1.3 嵌入式复合纺纱法

该法在纺纱喂入部分通过合理定位配置两根水溶性长丝与束粗纱,长丝在外侧,小粗纱在内侧。长丝通过导丝轮直接喂入前罗拉,两束短纤粗纱的牵伸须条分别与两根长丝交汇成两股加捻三角区,然后再汇集一起交捻成准股线。

5.2 三种截体纺纱法的性能分析和比较

5.2.1 三法均能改善特细纱的可纺性

上述三法都能改善超细特纱的可纺性,减小纺纱在织物中的线密度,使成纱强力增加,毛羽减少,强伸度提高,断头减少,并降低织造难度和断头,其中以嵌入式纺纱效果最好。

5.2.2 纺超细纱、细纱牵伸倍数要相应增加

要使织物中的细纱达到超细纱,必须用轻定量的粗纱,加大细纱的总牵伸。例如用定量2g/(10 m)的粗纱用载体纤维混纺法和赛络菲尔纺纱法纺成织物中的2tex超细纱则其细纱总牵伸为100倍,如用双根2g/(10m)粗纱喂入纺纱法纺得2 tex纱则需200倍的总牵伸,总牵伸愈大,成纱条干、强力愈差,嵌入式纺纱并合一次,有所弥补,但肯定三种纺纱方法对成纱条干强力等有所影响。

5.2.3 载体纺纱不利降低成本

载体纺纱最后都须将水溶纤维溶解,其纤维混和率愈高,成本增加愈多。当前水溶性维纶国产化后售价有所降低,已接近棉价,但对原料成本仍有50%左右的增加,例如嵌入式纺纱用2根20dtex维纶长丝纺成2tex特细纱,长丝用量占2/3。

5.2.4 载体纺纱需增加纺纱的捻系数

载体纺纱的细纱,织物在水溶后,细纱线密度减小,捻度不变,捻系数相应减少。为此在纺纱时必须增加捻度(捻系数),并经热定捻工艺,否则影响织物的强力等物理性能。

5.2.5 载体纺纱的织物变稀,适用稀密织物

载体纱水解后,线密度减小,纱线直径与线密度的平方根成正比,例如嵌入式纺纱的线密度为6tex(2根20dtex载体丝,2根粗纱纺成细纱2tex),其直径减小倍,织造织物空隙增大,相对稀疏。原来紧密织物就不符要求了,或者在织造时需增加纬密和经密。

5.2.6 水溶解过程增加成本,需长期考虑PVA回收

载体纤维需增加织物后处理水解工艺,成本增加。水解溶液无毒可分解,但长期使用需考虑PVA的回收再利用。

5.2.7 三种方法成纱结构

纤维混和法在织物中细纱较分散松懈,赛络菲尔法因长丝与短纤张力扭矩不同,会形成螺旋形结构,嵌入式长丝和短纤对称分布,复合加捻,成纱较紧密、稳定。

5.2.8 赛络菲尔法和嵌入式纺纱法

细纱机喂入部分需相应改造成2根和4根纱条喂入,增加费用和管理难度。改造后纺纱断头较少,但一旦发生,处理十分复杂。

总之,三种载体纺纱法,可以在后加工的织物中形成准超细纱,但成本增加,织物功能改变,管理复杂,需权衡得失,择优使用。嵌入式纺纱纺特细纱不是其主要功能和特点,纺制难纺的纤维和四股多种纤维复合纱才是其长处。

6 结语

6.1 特细纱线是高端产品,随着社会的进步和发展,产品品种和市场将不断增大,前景看好。

6.2 特细纱线截面的纤维根数少,比表面积大,抗弯刚度小,结构紧密,光泽柔和,悬垂性佳,适合加工轻、薄、柔软、滑爽型织物。

6.3 特细纱线当前主要用于加工高档服装、内衣、家饰纺织品、工艺布、细纱产品、高级手帕以及特种过滤布、楷镜布、高档橡胶底布和军工特品。

6.4 特细纱线的纺纱工艺有其特点,纺纱原料、纺纱器材也所差异。必须充分认识,合宜应用。

6.5 传统环锭纺纱,受纱线截面纤维根数的影响,细纱线密度受到限制,一般只能纺4tex以上。需生产4tex以下的特细纱,可以采取水溶性维纶作载体纤维,用混纺、赛络菲尔纺、嵌入式纺在织物中纺出特细纱,但纺纱成本高,纱线、织物性能有所变异,适用稀疏织物。

6.6 纺特细纱容易,纺好难;纺出用户满意、柔面质量达到国际水平的特细纱更难,特细纱属技术纺织品,产品的附加值提升依靠技术水平的提升。

6.7 纺好特细纱必须同时重视管理,实行精密管理,开发适应我国的特细纱线品牌产品。

[1]刘荣清,纱建勋,王玲.高支纱与织物的生产技术[M].北京:中国纺织出版社,1994:1-15,25-67.

[2]吴震世.新型面料开发[M].北京:中国纺织出版社,1999:13-18,130-134.

[3]陈军,徐巧林,徐卫林.几种纺纱方式对成纱性能的影响[J].上海纺织科技,2010(2):1-5.

[4]徐巧林,陈军,徐卫林.嵌入式复合纱与环锭纱的性能对比分析[J].上海纺织科技,2010(31):1-3.

[5]刘荣清.载体纺纱及其应用[J].纺织导报,2009(6):89-92.

[6]龚羽,刘荣清.棉纺细纱机总牵伸设定的探讨[J].上海纺织科技,2008(6):27-29.

[7]刘荣清.嵌入式复合纺纱技术的理解和思考[J].上海纺织科技,2009(10):7-8.

[8]刘义龙.低配棉2.9tex紧密精梳棉纱的工艺研究[C]//2012“强专件、促设备、为行业”技术进步和创新经验研讨会论文集.咸阳:全国纺织器材科技信息中心,2012:334-336.

[9]詹琏译.棉特高支纱加工技术[J].纺织导报,1992(6):46-47.

[10]张建祥,贾云辉.特高支精梳纱生产技术[J].纺纱导报,2011(11):72-74.

[11]徐卫林,谢志刚,陈军,等.嵌入定位纺(ELS)[J].T.R.J Vol 81.Issue 3,2011(2):223-229.

[12]赵慧,杨涛,李玲,等.长绒棉纺高支纱线的工艺研究及产品开发[J].梳理技术,2012(12):33-35.