基于车轮磨耗寿命预测的轨道参数研究*

丁军君,李芾,周张义,黄运华,孙树磊

(西南交通大学机械工程学院,四川成都610031)

随着我国铁路运输的迅速发展,车辆轴重和运行速度不断提高,由此带来的轮轨磨耗问题引起了越来越多的关注。Fröhling[1]基于 FASTSIM 算法和能量耗散模型对车轮磨耗进行仿真,比较了曲线半径、曲线速度、转向架悬挂刚度和轨道名义轨距对磨耗和相对位置的影响。Jin等[2]利用车辆-轨道耦合动力学模型和Kalker的三维非赫兹滚动接触理论对曲线上钢轨的磨耗进行数值模拟,结果表明导向轮对对曲线上外侧钢轨的磨耗约为其他轮对的5.74倍。Mazzola等[3]通过建立动力学仿真模型来优化转向架参数,如轴距、一系悬挂刚度等,以达到减小轮轨磨耗的目的。Pombo等[4]以意大利Cuneo和Ventimiglia两城市之间的线路为例,研究一系定位刚度、踏面锥度和牵引制动对车轮磨耗行为的影响。蔡小培等[5]运用道岔系统动力学理论,研究了转辙器轨距加宽对道岔尖轨磨耗指数的影响。王彩芸等[6]利用轮轨模拟试验机模拟了不同轴重和曲线半径工况下的磨损质量,并根据磨损质量和摩擦功的关系拟合了1个磨损质量与轴重、曲线半径、摩擦功关系的公式。丁军君等[7]基于FASTSIM算法对重载货车车轮磨耗进行预测仿真,并与实测结果进行比较。车辆在运营过程中,影响车轮磨耗的因素很多,本文基于轮轨蠕滑机理建立车轮磨耗寿命预测模型,分析曲线半径等轨道参数对车轮磨耗行为和寿命的影响,以便为轨道参数在减轻轮轨磨耗方面的优化设计提供理论依据。

1 车轮磨耗寿命预测模型

1.1 车轮磨耗仿真流程

车辆在线路上运行时,由于磨耗的存在导致车轮踏面形状始终在发生变化,同时车轮踏面形状的变化导致车辆-轨道动力学性能发生变化,因此对车轮磨耗行为的仿真是一个循环迭代的过程。在仿真过程中,首先根据车辆参数和线路条件建立车辆-轨道系统动力学模型从而计算得到轮轨滚动接触参数,结合轮轨滚动接触理论和磨耗模型计算得到车轮踏面上磨耗的分布及大小,便可得到磨耗后的车轮踏面形状,最后将其返回到车辆-轨道系统动力学模型中再进行计算。不断重复上述过程,直到满足要求为止。具体仿真流程如图1所示。

1.2 车辆-轨道系统动力学模型

为快速模拟车辆-轨道系统动力学性能,以装用转K6型转向架的C80货车为例,在SIMPACK软件中建立完整的动力学模型,如图2所示,其中车辆状态为重车,车轮踏面为LM型。

轨道不平顺是衡量轨道性能的重要参数,同时也是动力学计算中的输入变量。目前轨道不平顺功率谱密度函数都是频域的,而机车车辆动力学分析中采用的是时域分析方法,因此,需要将轨道不平顺功率谱密度函数等效变换为对应的时间序列。

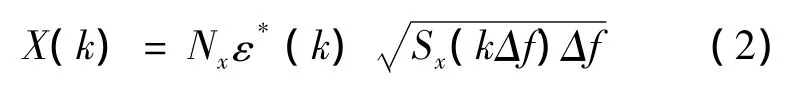

根据时间序列估计功率谱密度的Black-Turkey周期图法,反推离散后的功率谱密度函数与时间序列的关系[8],表达式为

式中:Sx(k)为功率谱密度函数;Nx为采样点数;X(k)为时间序列的频谱;X*(k)为X(k)的共轭;k=0,1,…,(Nx- 1)。

式(1)表达了功率谱密度和频谱之间的数学关系,若已知功率谱密度,则可反算随机过程的傅里叶频谱值为

式中:ε*(k)为随机生成的独立相位序列,其各分量均值为0;Δf为采样频率间隔。

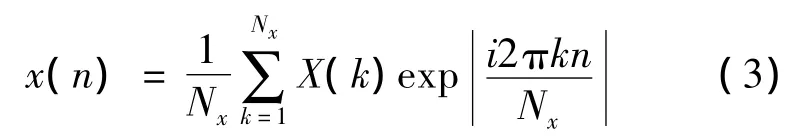

最后通过对复序列X(k)进行傅里叶逆变换得到时域序列x(n)的表达式:

式中:n=0,1,…,Nx- 1。

美国铁路对实测的轨道谱密度进行曲线拟合后得到的轨道不平顺的表达式,以轨道方向不平顺为例,其数学表达式为

式中:Sa为方向不平顺功率谱密度;k′为系数,取k′=0.25;Aa为粗糙度系数,不同等级的线路上Aa不同;Ωc为截断波数;Ω为空间波数。

利用式(1)~(3)对式(4)所表达的功率谱密度公式进行变换,其中线路等级分别为四级、五级和六级,不同等级线路上轨道方向不平顺的时域样本如图3所示。

图2 C80型货车动力学模型Fig.2 Dynamical model of C80 freight car

图3 轨道不平顺幅值Fig.3 Track irregularity

1.3 轮轨滚动接触理论

通过轮轨滚动接触分析可以得到轮轨接触区域、接触应力、蠕滑力和黏滑区分布等,因此,轮轨滚动接触理论的精确性是决定能否准确模拟轮轨磨耗的关键因素,同时,又由于在车轮磨耗仿真中需要对大量的轮轨滚动接触进行分析,因此,轮轨滚动接触理论需要同时满足精度和速度的要求。文献[9]系统比较了赫兹接触、半赫兹接触和Kalker三维非赫兹滚动接触理论的计算结果,认为基于半赫兹接触的FASTSIM算法不仅计算精度较高,计算速度也能较好满足工程运用,因此,本文选用基于半赫兹接触的FASTSIM算法对轮轨滚动接触进行分析。

1.4 车轮磨耗模型

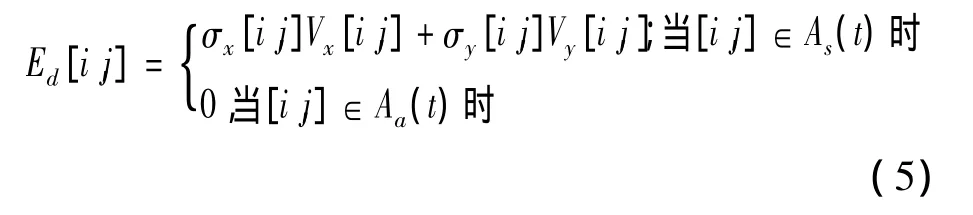

根据轮轨滚动接触理论,接触斑分为黏着区和滑动区,通常情况下磨耗只发生在滑动区内。Zobory认为接触斑内磨耗取决于每个单元格[i,j]内磨耗能量流密度 Ed[10],Ed定义为

式中:i=1,2…nx;j=1,2…ny;nx和ny分别为接触斑纵向和横向单元格份数;Vx和Vy分别为纵向和横向滑动速度。

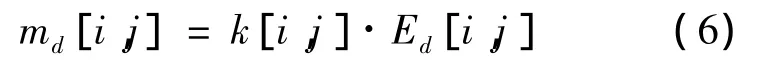

单元格[i,j]处的磨耗质量流密度md为

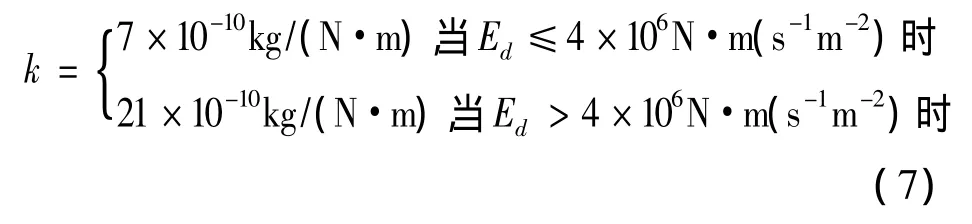

式中:k为磨耗系数,其值与能量流密度有关。

文献[11]利用Zobory磨耗模型对大秦线和环形线上不同类型货车的车轮磨耗行为进行仿真,结果表明采用Zobory磨耗模型时仿真得到的磨耗率大于实测结果,于是对Zobory磨耗模型中的磨耗系数k进行修正,修正后的磨耗系数与能量流密度的关系如式(7)所示。在本文的车轮磨耗仿真中,均采用修正后的磨耗系数进行计算。

2 轨道参数对车轮磨耗寿命的影响

根据图1所示的仿真流程,在MATLAB中编制车轮磨耗仿真程序,结合车辆-轨道系统动力学模型对车轮磨耗寿命进行预测,研究轨道参数对车轮磨耗寿命的影响。根据我国铁路货车检修标准,踏面圆周磨耗的段修限度为5 mm,轮缘厚度的段修限度为26 mm,当其中1个参数达到段修限度后,此时车辆的运营里程即为车轮的段修磨耗寿命。

2.1 曲线半径

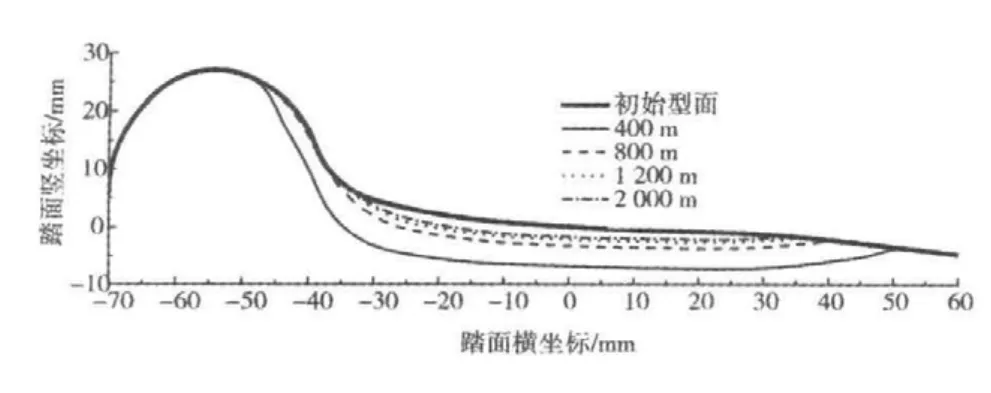

过去对曲线上轮轨磨耗的研究大多数是从摩擦功的角度进行定性的分析,而缺少定量的分析。本文对不同曲线半径上车轮的磨耗行为进行仿真,踏面圆周磨耗深度和轮缘厚度随运营里程的变化如图4所示,车辆运行20万 km后车轮磨耗后的踏面形状如图5所示。

图4 不同曲线半径下圆周磨耗深度和轮缘厚度与运行里程的关系Fig.4 Relationship between wheel parameters and running distance for different curve radius

图5 不同曲线半径下车辆运行20万km后的踏面形状Fig.5 Worn wheel profile shapes for different curve radius

从图4和图5可以看出:车轮踏面圆周磨耗深度随着曲线半径的增大而迅速减小;当半径为400 m时,踏面上横坐标-40 mm处的磨耗深度为3.16 mm;800 m 时为 0.66 mm;1 200 m 时为0.37 mm;2 000 m时为 0.22 mm,分别减小 4.8 倍、8.5倍和13.4倍;当曲线半径为400 m时,车辆只需运行14.5万km即使圆周磨耗深度达到段修限度,而半径为800 m时需运行33.3万km,1 200 m时为51.2万 km,2 000 m 时为73.7 万 km,段修磨耗寿命分别增加2.30;3.53 和5.10 倍。

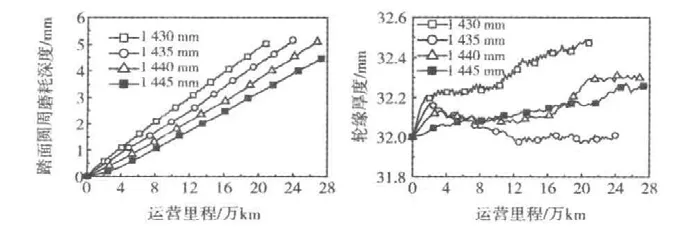

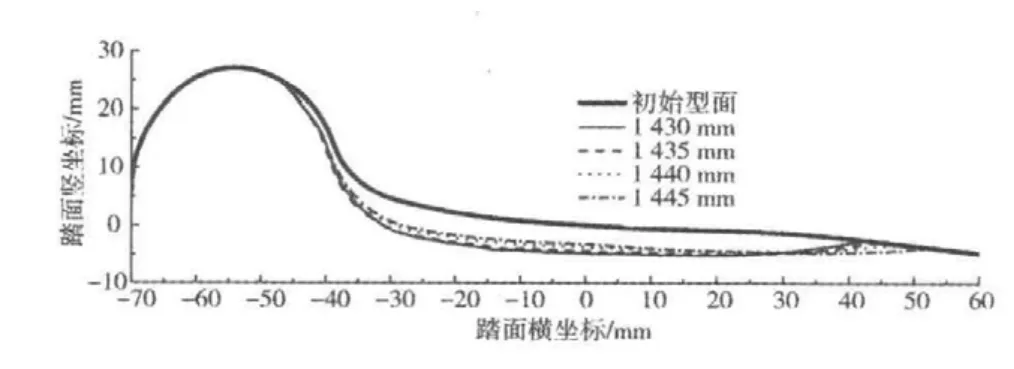

2.2 轨距

由于安装误差等原因,轨距并不是一个固定值。为分析轨距变化时对车轮磨耗的影响,对轨距分别为1 430,1 435,1 440和1 445 mm时车轮的磨耗行为进行仿真。车轮踏面圆周磨耗深度和轮缘厚度随运营里程的变化如图6所示,车辆运行20万km后的车轮踏面形状和磨耗深度分布如图7所示。从图7可以看出,轨距越大,车轮上磨耗的范围越宽,同时车轮轮缘磨耗略有减小;当轨距在1 430~1 445 mm范围内变化时,车轮踏面圆周磨耗深度随着轨距的增大而减小;当轨距为1 430 mm时,车轮段修磨耗寿命为20.7 万 km,1 435 mm 时为23.3 万 km,1 440 mm时为26.4万km,而1 445 mm时车辆运行了28万km后车轮磨耗仍未达到段修限度。

适当的轨距加宽可以减轻车轮踏面上的磨耗,因此在曲线上设置轨距加宽是很有必要的,而不同曲线半径上轨距的合理加宽量需要进一步研究。

图6 不同轨距下圆周磨耗深度和轮缘厚度与运行里程的关系Fig.6 Relation between wheel parameters and running distance for different gauges

图7 不同轨距下车辆运行20万km后的踏面形状Fig.7 Worn wheel profile shapes for different gauges

2.3 钢轨轨底坡

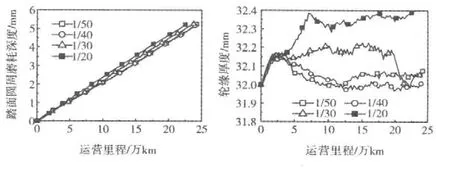

为研究钢轨轨底坡对车轮磨耗的影响,对钢轨轨底坡分别为1/50,1/40,1/30和1/20时的车轮磨耗行为进行仿真,其中钢轨为75 kg/m级(以下简称CN75钢轨),车轮踏面圆周磨耗深度和轮缘厚度随运营里程的变化如图8所示。

从图8可以看出:轨底坡为1/20时车轮的圆周磨耗深度最大,1/30时次之,1/40和1/50的磨耗行为几乎一致;轨底坡为1/20时车辆运行21.7万km后车轮圆周磨耗达到段修限度,1/30时需运行22.5万 km,1/40时为 23.3万 km,1/50时为23.2 万 km,分别增加 3.7%,7.4% 和 6.9%。因此,当LM踏面与CN75钢轨匹配时,从减小车轮磨耗的角度来说轨底坡取1/40是合理的。

图8 不同钢轨轨底坡下车轮磨耗参数与运行里程的关系Fig.8 Relationship between wheel parameters and running distance for different cants

2.4 钢轨型面

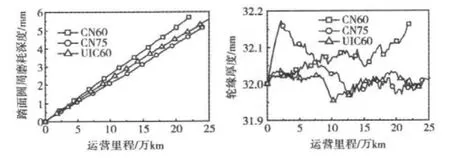

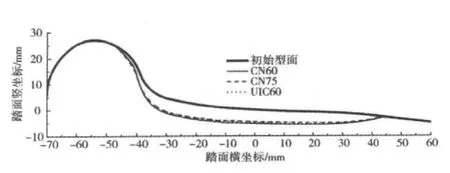

为分析钢轨型面对车轮磨耗的影响,对LM型踏面分别与国内60kg/m钢轨(以下简称CN60钢轨)、CN75钢轨和UIC60钢轨匹配时的车轮磨耗行为进行仿真,车轮踏面圆周磨耗深度和轮缘厚度如图9所示,车辆运行20万km后的车轮踏面形状和磨耗深度分布如图10所示。

从图9和图10可以看出:分别采用CN60钢轨、CN75钢轨和UIC60钢轨时,磨耗在车轮上的分布范围一致;采用CN75钢轨时轮缘磨耗深度为1.60 mm,而采用CN60和UIC60时分别为1.21 mm和 1.30 mm,减小了 24.4% 和 18.8%;采用 CN60钢轨时,车轮段修磨耗寿命为19.4万 km,采用CN75钢轨和UIC60钢轨时磨耗寿命为23.3万km和22.1万 km,分别较 CN60钢轨增加20.1%和13.9%。

图9 不同钢轨型面下车轮磨耗参数与运行里程的关系Fig.9 Relationship between wheel parameters and running distance for different rail profiles

图10 不同钢轨型面下车辆运行20万km后的踏面形状Fig.10 Worn wheel profile shapes for different rail profiles

综上所述,采用CN75钢轨虽然会在一定程度上导致轮缘磨耗较大,但能有效减小车轮踏面上的磨耗,CN60钢轨主要导致车轮踏面上的磨耗增大,而UIC60钢轨条件下的车轮轮缘磨耗和踏面磨耗介于CN75和CN60之间。

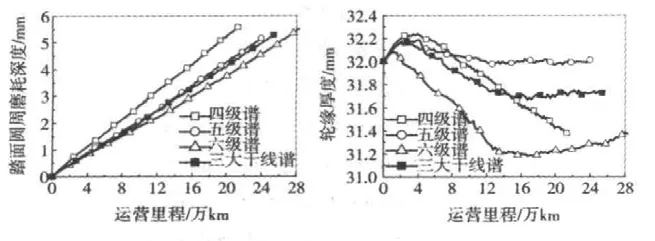

2.5 轨道不平顺

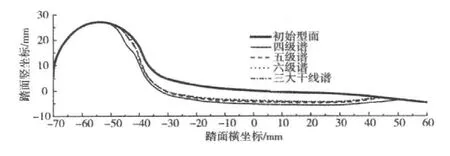

轨道不平顺取决于线路的等级和维护保养,其不仅对车辆的动力学性能有较大影响,同时也影响车轮的磨耗。为分析轨道不平顺对车轮磨耗的影响,以美国四级谱、五级谱、六级谱和中国三大干线谱为例,对车辆在不同轨道谱条件下的车轮磨耗行为进行仿真,踏面圆周磨耗深度和轮缘厚度随运营里程的变化如图11所示。

图11 不同轨道谱下车轮参数与运行里程的关系Fig.11 Relationship between wheel parameters and running distance for different track irregularities

图12 不同轨道谱下车辆运行15万km后的踏面形状Fig.12 Worn wheel profile shapes for different track irregularities

从图11和图12可以看出:线路等级越差,车轮磨耗分布范围越宽,例如四级轨道谱条件下的磨耗分布范围为-53~53 mm,而六级谱条件下的磨耗分布范围为-49~46 mm;六级谱条件下的轮缘磨耗为1.50 mm,五级谱时为1.59 mm,四级谱时为2.32 mm,三大干线谱时为1.60 mm;不平顺为四级谱时车轮的圆周磨耗深度最大,中国三大干线谱的磨耗位于五级谱和六级谱之间,更接近于五级谱的计算结果;四级谱条件下,车轮段修磨耗寿命为19.2万 km,五级谱时为23.3万 km,六级谱时为26.1万km,三大干线谱时为24.2万km。

综上可知:线路等级越差,车轮轮缘和踏面上的磨耗越大,因此,在发展重载铁路运输时应重视线路的维护保养,以达到减轻轮轨磨耗的目的。

2.6 轮轨摩擦因数

由于雨雪天气或落叶等原因,轮轨之间的摩擦系数变化较大,通常在干燥时能达到0.55左右,而在湿润状态下只有0.30左右,如果钢轨表面有油污等杂质时,摩擦因数能降低到0.10左右[12]。对轮轨摩擦因数分别为 0.10,0.25,0.40 和 0.55 时的车轮磨耗行为进行仿真,踏面圆周磨耗深度和轮缘厚度随运营里程的变化如图13所示。

图13 不同轮轨摩擦因数下车轮参数与运行里程的关系Fig.13 Relationship between wheel parameters and running distance for different wheel/rail friction coefficients

从图13可以看出:轮轨摩擦因数为0.1时车轮的圆周磨耗深度明显小于其他摩擦因数下的结果,而摩擦因数为 0.25,0.40 和 0.55 时,摩擦因数对车轮圆周磨耗深度影响不大;摩擦因数为0.1时,车轮段修磨耗寿命为31万km,而摩擦因数为0.25,0.40 和0.55 时的段修磨耗寿命分别为 23.5万km,23.3万km和24.1万km,分别较摩擦因数为0.1 时减少 24.2%,24.8%和 22.3%;各种摩擦因数下的轮缘厚度最大相差不超过0.6 mm。

综上可知:在对曲线外侧钢轨进行润滑时,润滑后的摩擦因数建议为0.1左右,这样能明显减小轮轨磨耗。

3 结论

(1)曲线半径越小,车轮踏面和轮缘上的磨耗越严重,车轮踏面圆周磨耗深度随着曲线半径的增大而迅速减小。半径为800,1 200和2 000 m时,段修磨耗寿命分别较400 m半径增加2.30倍、3.53倍和5.10倍。

(2)轨距越大,车轮上磨耗的范围越宽,同时车轮轮缘磨耗略有减小。轨距在1 430~1 445 mm范围内变化时,车轮踏面圆周磨耗深度随着轨距的增大而减小。轨底坡为1/20时车轮的圆周磨耗深度最大,1/30时次之,1/40和1/50的磨耗行为几乎一致。LM踏面与CN75钢轨匹配时,从减轻车轮磨耗的角度来说轨底坡取1/40是合理的。

(3)分别采用CN60钢轨、CN75钢轨和UIC60钢轨时,磨耗在车轮上的分布范围一致;采用CN75钢轨时轮缘磨耗深度略大,但能有效减轻车轮踏面上的磨耗。

(4)线路等级越差,车轮磨耗分布范围越宽,同时轮缘和踏面上的磨耗也越大。轮轨摩擦因数为0.1时车轮的圆周磨耗深度明显小于其他摩擦因数下的结果,而摩擦因数为 0.25,0.4 和 0.55时,摩擦因数对车轮圆周磨耗深度影响不大。

[1]Fröhling R.Strategies to control wheel profile wear[J].Vehicle system dynamics,2003,37(Supplement):490-501.

[2]Jin X,Wen Z,Xiao X,et al.A numerical method for prediction of curved rail wear[J].Multibody System Dynamics,2007,18(4):531 -557.

[3]Mazzola L,Alfi S,Bruni S.Bogie design optimization to minimize wheel wear[C]//8th International Conference on Contact Mechanical and Wear of Wheel/Rail Systems,Firenze,2009.

[4]Pombo J,Ambrosio J,Pereir A M,et al.A study on wear evaluation of railway wheels based on multibody dynamics and wear computation[J].Multibody System Dynamics,2010,24(3):347 -366.

[5]蔡小培,王平,李成辉.转辙器轨距加宽对高速道岔动力特性的影响[J].铁道科学与工程学报,2008,5(4):1-6.CAI Xiaopei,WANG Ping,LI Chenghui.Effect of gauge widening of switch on dynamic characteristics of highspeed turnout[J].Journal of Railway Science and Engineering,2008,5(4):1 -6.

[6]王彩芸,钟雯,郭俊,等.利用轮轨摩擦功预测钢轨磨损量的方法研究[J].中国机械工程,2009,20(23):2885-2889.WANG Caiyun,ZHONG Wen,GUO Jun,et al.Study on prediction of rail wear volume by using friction work of wheel/rail[J].China Mechanical Engineering,2009,20(23):2885-2889.

[7]丁军君,孙树磊,李芾,等.重载货车车轮磨耗预测仿真[J].交通运输工程学报,2011,11(4):56 -60.DING Junjun,SUN Shulei,LI Fu,et al.Simulation of wheel wear for heavy haul freight car[J].Journal of Traffic and Transportation Engineering,2011,11(4):56 -60.

[8]丁军君,李芾.单侧轨道不平顺数值模拟[J].交通运输工程学报,2010,10(1):29 -35.DING Junjun,LI Fu.Numerical simulation of one side rail irregularity[J].Journal of Traffic and Transportation Engineering,2010,10(1):29 -35.

[9]丁军君,李芾,黄运华.基于半赫兹接触的车轮磨耗计算[J].西南交通大学学报,2011,46(2):205 -209.DING Junjun,LI Fu,HUANG Yunhua.Calculation of wheel wear based on semi-hertzian contact[J].Journal of Southwest Jiaotong University,2011,46(2):205 -209.

[10]Zobory I.Prediction of wheel/rail profile wear[J].Vehicle System Dynamics,1997,28(2):221 -259.

[11]丁军君.基于蠕滑机理的重载货车车轮磨耗研究[D].成都:西南交通大学,2012.DING Junjun.Research on wheel wear of heavy haul freight car based on the creep mechanism[D].Chengdu:Southwest Jiaotong University,2012.

[12]Beagley T M.Severe wear of rolling/sliding contact[J].Wear,1976,36(3):317 -335.