扫描电镜在硬质合金工艺控制过程中的应用研究

邓 莹,邓 玲,涂铭旌

(1.重庆文理学院,重庆 永川 402160;2.重庆市高校微纳米材料工程与技术重点实验室,重庆 永川 402160;3.成都成量集团硬质合金工具厂,四川 成都 610031;4.四川大学 材料科学与工程学院,四川 成都 610065)

0 前言

扫描电镜SEM作为一种检测手段,为检验提供了一个可靠的系统解决方案,不仅可以直观地反映产品的外观形貌,还可以反映出诸如粒度分布、分散性等重要物理性质,并且,还能进行成分和元素的分析,不但具有强大的图像处理分析功能,还能广泛连接各种标准或非标准探测器,拓展成为可靠的分析型电镜,实现用户对材料的全方位微观分析[1]。目前,SEM已在高校和科研院所得到广泛的应用,但要在生产和工艺控制中使用SEM,充分发挥它的作用,在工厂还需加强应用。本文通过硬质合金生产工艺过程的实例,详细说明了扫描电镜在硬质合金工艺控制过程中的应用,从而为硬质合金生产工艺过程控制提供参考和借鉴。

1 SEM工作原理

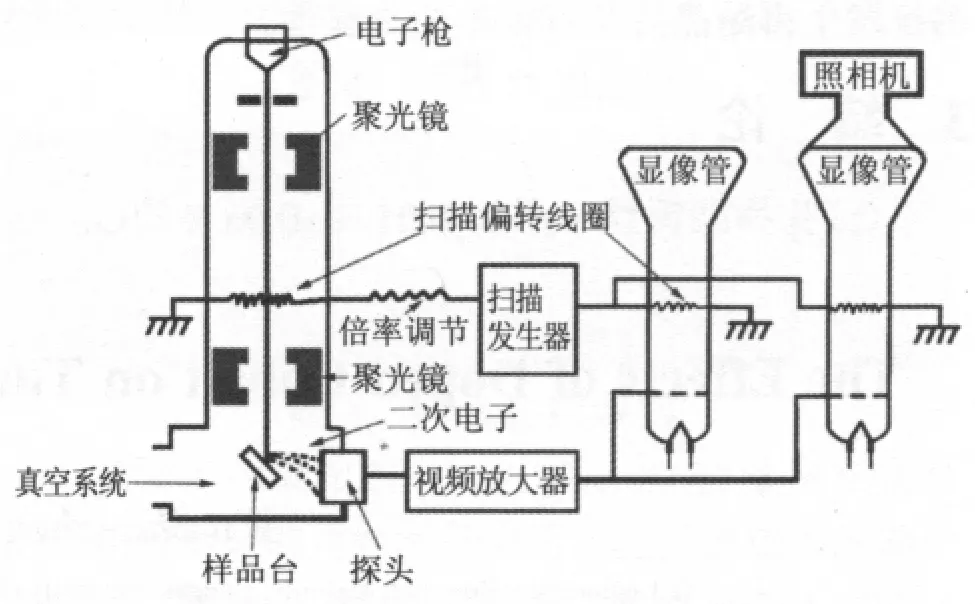

扫描电镜结构原理图如图1所示。扫描电镜是电子光学、真空系统及电子控制装置的综合体;作为材料分析的必要手段,一般均配备能谱仪(EDS)和波谱仪(WDS);扫描电镜是一种多功能的仪器,它可以进行如下3种基本分析:三维形貌的观察和分析;在观察形貌的同时,进行微区的成分分析;在观察形貌的同时,进行微区的结晶学分析[2]。

图1 扫描电镜结构原理图

2 SEM在硬质合金生产中的应用

硬质合金生产的过程控制,就是从粉末质量到成品质量的过程控制,合金的各个生产工序所得产品的形貌及微观结构(显微结构)的定性及定量分析是判定其使用性能的主要条件,只有掌握了产品的微观结构状态,才能够全面控制产品质量。扫描电镜作为固体材料优秀的检测工具,能够完美呈现材料的微观形貌及组织结构,正确使用扫描电镜及其分析系统,将对硬质合金工艺控制起到至关重要的作用。

2.1 原料评估

对于粉末粒度的检测方法有许多,但由于粉末颗粒的不规则性,这些方法都不能真实反映粉末颗粒的实际粒度,因此,扫描电镜的应用显示出了在粒度测定方面的绝对优势。扫描电镜用于颗粒观测,可以测量、统计、分析图像中颗粒的各种参数,并可对测量参数进行计数、筛选、分类,最后生成统计图表,输出统计数据。

用作硬质合金的主要原料为WC、Co粉以及一些添加剂。材料的性能取决于成分和组织。原料粉末的形貌、粒度对产品的质量有直接的影响,颗粒的形状直接影响粉末的流动性、松装密度、气体透过性,另外,对压制性能与烧结体的强度也有显著的影响[3]。各种不同牌号的合金对WC、Co的初始粒度、形貌、是否有团聚及混料有不同的要求。图2为WC及Co各种扫描电镜图片,从图片可以清晰地看出粉末的形貌特征。

在生产实践中,SEM形貌图片结合分析系统对粒度及相成分的分析,由此可依据技术要求,对原料粉末进行质量判定,利用还原温度、氢气流量、含水量、装舟量和推舟速度等指标来控制粉末的各项质量指标。

图2 原料粉末的SEM图片

2.2 混合料制备

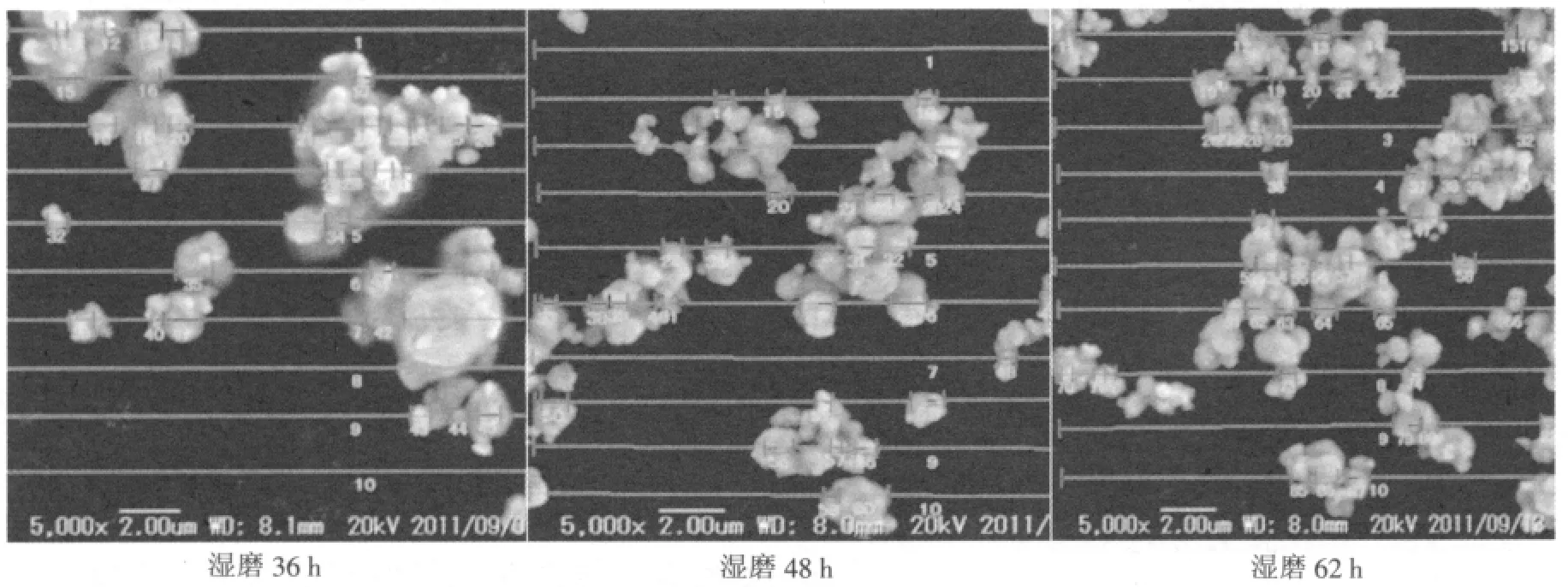

湿磨的目的是使碳化物通过研磨,获得所需要的粒度,并和钴粉及添加剂在很小的范围内达到充分均匀混合。湿磨的质量控制的主要手段就是根据不同的牌号要求,通过观察混合料的混合状态及颗粒形貌及尺寸变化,调整球磨机转速、球磨时间、研磨体的数量及球料比、球磨介质等技术参数。通过集中工艺参数的设定及控制,最终获得目标粒度的混合料来获取最佳的湿磨工艺。

对于整个湿磨的过程,都可以通过扫描电镜来观测及监控,特别是在工艺参数制定的时候,尤为重要。如图3所示,由原料到混合结束的扫描电镜图谱表明:湿磨初期,WC粒度急剧下降;湿磨一定时间后,WC粒度缓慢变小,最后基本不变。

图3 混合料湿磨SEM观测图片

2.3 混合料质量鉴定

在硬质合金生产中混合料质量鉴定是一个相当重要的关键环节,通过取样分析得出化学物理性能以及合金的断面、组织结构等多项数据,再根据内控标准判定此批料是否合格,提出处理方式及大批生产的工艺条件以指导科研、生产[4]。

以往,硬质合金的金相断口分析,主要依靠体视显微镜进行宏观分析,因为体视显微镜放大倍数低,分辨能力不高,不能对断口进行微观观察,更不能对断口进行局部的成分分析。自从扫描电镜应用于断口分析以来,使断口从宏观到微观进行连续观察成为可能。此外,扫描电镜配有射线波谱仪或能谱仪,可以对断口进行成分分析,根据缺陷形态我们可以识别缺陷的成因,从而调整工艺,以消除缺陷。另外,用扫描电镜及图像分析软件对金相组织形貌进行分析,是最有效的方式,并且由于扫描电镜能清晰显示颗粒的三维形貌和颗粒结构,对于观察颗粒形状、表面状态,内部结构,具有较佳的效果。

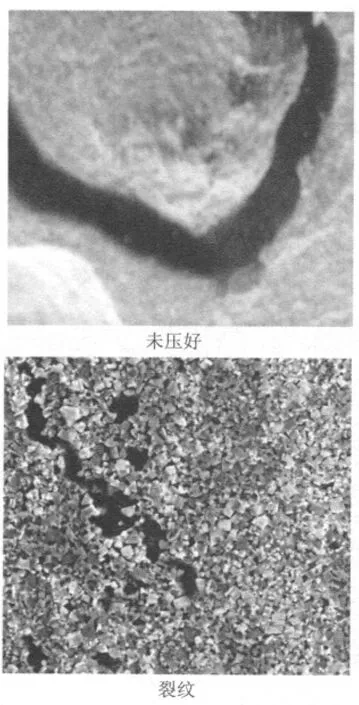

2.4 压制成型

合金粉末的松装密度、粉末间的拱桥效应以及压制工艺、模具质量等是影响压制质量的因素。压制工艺质量通常通过观测压坯的密度、尺寸与压坯的内部缺陷来控制。事实证明压制后面的烧结工艺通常会加剧内部缺陷。因此,对于压坯内部缺陷的检查是控制压制质量,减少最终废品的有效手段。我们通过对缺陷的观察来确定形成缺陷的因素,从而调整压制工艺,确保压坯质量与后续生产的顺利进行[5]。利用扫描电镜对各种缺陷的观察图片见图4。

图4 压制缺陷图片

2.5 烧结

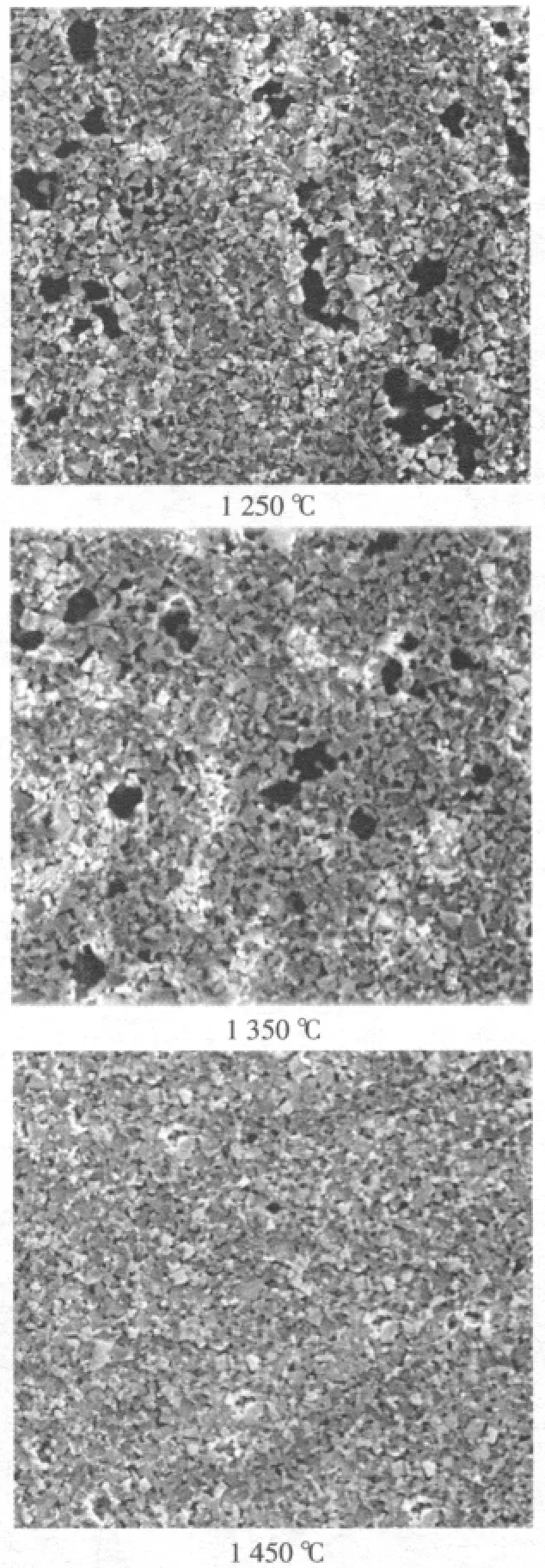

烧结是硬质合金生产中最关键的一个过程,对于烧结工艺的确定,通常是通过鉴定试烧来完成。通过鉴定试烧样品SEM图的观测不同温度下微观结构的变化,最终确定工艺参数,成品烧结后再通过抽样检测,达到控制产品质量的目的[6]。图5是CG10合金烧结过程中的微观组织结构在不同温度下的变化。由图可看出残留孔隙的变化过程:1 250℃存在均匀分布的不规则形状孔隙,1 350℃形成了较大的球形孔隙,1 450℃残留孔隙消失,合金已完成致密化过程。

图5 不同烧结温度下微观组织结构的变化

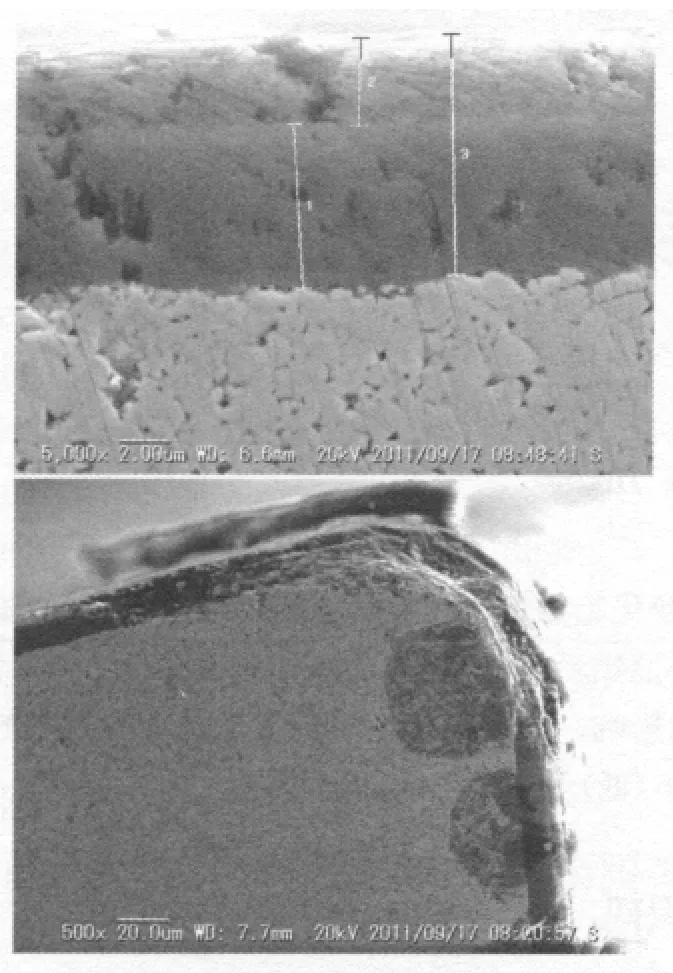

2.6 成品实验分析

扫描电镜由于出色的成像效果,能对实验损伤进行有效的评估,特别是刀片的涂层厚度、涂层成分、切削实验、模具的磨损实验,为硬质合金成品的实验分析提供了有利的技术支撑。图6为刀片涂层截面及破损情况的SEM图片。从形貌分析可以清晰地看出合金刀片的磨损情况,为产品的质量控制提供依据。

图6 合金刀片涂层截面及破损情况

3 结论

综上所述,扫描电镜在硬质合金生产工艺控制过程中的应用主要有以下特点。

(1)能对硬质合金原料的形貌、粒度分布、分散性和配料工艺进行检测和监控,及时、准确地进行工艺改进。

(2)能准确分析和判定硬质合金检测中最重要的混合料鉴定工作,特别是断口检查和金相检测;并可对样品做微区成分分析,准确判定合金相组成。

(3)能对硬质合金的整个生产工艺过程进行分析检测和判定,包括配粉、压制成型、烧结和成品检测,能对各工序的微观结构和缺陷进行定性和定量的分析判定。

(4)对硬质合金的使用和成品检测进行评判,包括切削实验、精磨和涂层工艺、使用缺陷判定等,能有效地指导用户使用硬质合金和对用户产品质量问题进行解析和售后服务。

扫描电镜在硬质合金生产工艺控制过程中的应用,将我们的视野带入微观世界,对硬质合金生产工艺控制提供了有效且直观的数据,对工艺的监控实现了一机多能、精准检测、准确评定;配以能谱仪则能实现点对点的成分分析,实现定性及定量的分析判定,为精细化的工艺控制提供依据。

[1]郭素枝.扫描电镜技术及其应用[M].厦门:厦门大学出版社,2006.

[2]邓林红,王 锐,陈园园.基于电子扫描的Image J图像处理系统在多孔材料中的应用[J].传感器与微系统,2012,(5):150-152.

[3]黄培云.粉末冶金原理[M]2版.北京:冶金工业出版社,2008.

[4]肖 鹏.硬质合金生产中的质量控制[J].湖南有色金属,2009,(3):44-46.

[5]张 立,余贤旺.硬质合金中大孔洞群形成原因分析[J].粉末冶金工业,2009,(2):28-31.

[6]WANG X H,ZOU Z D,SONG S L,et al.Interfacial microstructure between WC-based cer-met and Cu alloy[J].Journal ofMaterial Science and Technology,2004,20(6):731-734.