坪北油田躺井原因分析及对策研究

李 梅,杨红斌

(中国石油长庆油田分公司坪北经理部,湖北 潜江433124)

坪北油田躺井原因分析及对策研究

李 梅,杨红斌

(中国石油长庆油田分公司坪北经理部,湖北 潜江433124)

坪北油田油井作业的主要原因是抽油杆断脱和蜡卡。对于抽油杆断脱,应根据油井井斜轨迹,在全角变化率较大的位置上安装扶正器,同时根据作业时起出的抽油杆偏磨情况适当调整扶正器,在含水较高的油井上适当加大扶正器用量。对于结蜡,应根据油井历史作业情况,结合油井产量确定合理的清防蜡方式。产液量高的以热力学清蜡为主,产液量低的以化学或刮蜡杆清蜡为主。

坪北油田;抽油杆断脱;蜡卡;躺井;偏磨

坪北油田位于鄂尔多斯盆地东部陕北斜坡中部的坪桥鼻褶带,地处黄土高原中部,海拔高度1250m~1650m,地表高差100m~300m,主要开采层系为C4+52、C61、C62,油层温度低,平均50℃左右,单井日产液量低,平均日产液2.1t,综合含水率52%,原油含蜡较高(平均含蜡量为15.4%,最高达32.8%)。由于油层温度低、原油含蜡较高、产液量小以及系统压力低等原因,导致油井结蜡严重,结蜡周期短。

2005年至2009年,共发生油井抽油杆断脱198井次,占维护性作业井次的36.5%,油管漏11井次,占维护性作业井次的2.0%,蜡卡210井次,占维护性作业井次的38.7%,泵漏114井次,占维护性作业井次的21.0%。其中抽油杆断脱和蜡卡占维护性作业井次的主要部分。

1 抽油杆断原因调查

2005年至2009年,共发生抽油杆断脱198井次,其中由于偏磨导致抽油杆断脱的29井次,抽油杆本体断的169井次(见表1)。由表1可看出,抽油杆以本体断为主,统计发现90%以上的抽油杆断位置是在墩头部位100mm~300mm之间,偏磨断主要是抽油杆接箍磨穿,导致抽油杆脱扣。

表1 近年杆断作业井次统计表

1.1 偏磨断分析

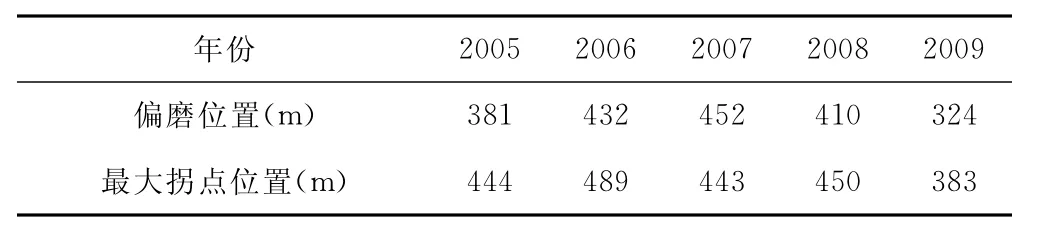

偏磨断主要是由于抽油杆接箍偏磨发生抽油杆脱扣。坪北油田全部为定向井,对2005-2009年偏磨断的抽油杆根据其偏磨位置、产量、含水等数统计据分析,抽油杆偏磨断位置,均在油井拐点附近50m(见表2),因此,判断井斜是造成抽油杆偏磨断的主要原因,且含水越高油井偏磨越严重。

表2 偏磨位置统计表

坪北油田油井均为定向井,随着油田的开发,油井斜度不断加大,最大斜度达到62°。由于井深和井斜影响,本身为刚性的抽油杆也变得有韧性,在油井拐点处(见图1)。因抽油杆接箍直径大于抽油杆直径,在油管内抽油杆接箍部位首先与油管接触,接箍与油管接触面处抽油杆受到上下方向的作

用力F1和F2,F1和F2受力方向不在同一直线,根据油井斜度方向,它们作用后产生一个合力F,合力方向垂直于油管表面,在油井生产过程中抽油杆做上下往复运动,由于合力F的存在,便产生了摩擦力。坪北油田抽油机冲次为(3~7)次分钟,冲程×冲次决定了抽油杆运动的距离,距离越大抽油杆偏磨越严重,长冲程高冲次加重了油井因偏磨而发生躺井的概率。

对于偏磨严重的油井,油井产出液含水越高,抽油杆偏磨越严重,由于油的润滑性比水的润滑性好,当原油中含水较高时,杆与管之间的摩擦力增大,加快了抽油杆的磨损,以至于发生磨穿而导致油井躺井。

图1 抽油杆受力情况示意图

1.2 抽油杆本体断裂分析

抽油杆本体断裂位置绝大部分是接箍上部100mm~300mm部位,该部位为热处理后的脆弱部位。抽油杆断裂位置无缩颈现象,断面平滑。

坪北油田2009年以前使用的均是D级抽油杆,当D级抽油杆工作循环次数大于107次达到疲劳期限,杆断概率将大大增加,坪北油田油井平均冲次为3.6次,根据采油时率计算出D级杆使用超过5年后,达到了抽油杆的疲劳期限,此时抽油杆断几率将增大。统计2009年抽油杆本体断的32井次,其使用年限均超过5年,达到疲劳期限为抽油杆断裂的主要原因。

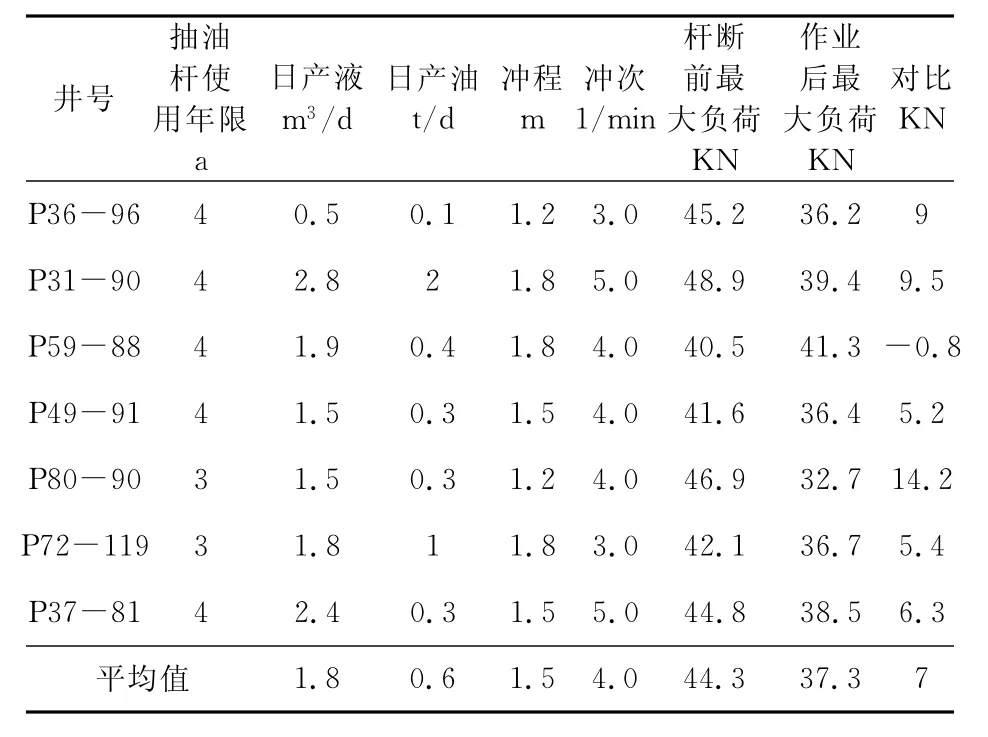

2009年使用年限少于5年的7口抽油杆断裂井的生产参数(见表3)。从表3可以看出,2009年坪北油田油井平均最大载荷为52.8k N,平均冲程为1.5m,平均冲次为3.4次/min,高载荷、高参数、低液量生产使抽油杆在井筒内震动增加,井筒内生产不稳定,从而使抽油杆断概率上升。

表3 2009年部分杆断井生产参数统计

2 蜡卡原因调查

在原油开采过程中,随着温度和压力的下降,轻质组分的不断溢出,原油的溶蜡能力不断下降,达到一定程度时,原油中的蜡就会逐渐析出,吸附在油管内壁和抽油杆表面,油井即会出现结蜡现象,结蜡严重时,油井载荷增大,抽油杆出现不同步,如不能及时采取措施,将发生躺井。因坪北油田油层温度低,单井日产液量小,油井更易结蜡,导致蜡卡作业井次增多。

2005年~2009年蜡卡井次统计(见表4)。表4中可以看出,坪北油田油井结蜡点逐年下移,油井结蜡段逐年加深,井筒结蜡日益严重,2005年~2009年在油井数增加的前提下,蜡卡井次下降,主要因为坪北油田针对油井结蜡开展了专项治理,油井结蜡导致抽油机载荷过大,抽油杆长时间大载荷运行,同时也降低了抽油杆使用寿命。

表4 近年蜡卡井次统计

对坪北原油组分进行分析,原油含蜡较高,最高达32%,平均含蜡量为16.5%,原油高含蜡是影响油井结蜡的内在因素。坪北油井蜡样分析数据(见图2)。从图2可以看出,坪北蜡样基本不含高碳蜡(大于C40),碳数集中在C26~C36。在此段蜡的熔点在50℃左右。

图2 坪北蜡样碳数分布谱图

坪北原油以及蜡样含较高的胶质和沥青质,胶质是表面活性物质,可以吸附在蜡晶表面,改变蜡晶结构,沥青质是胶质的进一步聚合物,它不溶于油,仅以极小的颗粒分散在油中,成为石蜡结晶的中心。胶质和沥青质的存在,使井筒中沉积的石蜡均匀致密,难以被油流冲走。

随着油田的开发,油井地层压力逐渐下降,随着温度和压力的下降,加之油井生产过程中套管气压力控制在0.03 MPa以下,使轻质组分的不断溢出,原油的溶蜡能力不断下降,坪北油田油层温度50℃,油井平均产液量低,单井日平均产液量2.1m3、产油1.0 m3、综合含水率51%。由于产液量低,原油在井筒内流速小,加上油温低,因此,更有利于原油中石蜡结晶析出。

3 采取的主要措施

3.1 防抽油杆断裂工艺

3.1.1 防偏磨工艺

对于新投产的油井,通过分析油井井深、井斜轨迹,拐点位置,从油井斜度较大的部位开始每15m左右加装尼龙扶正器一个,提前做好抽油杆防偏磨措施。对于老井,在油井作业时根据起出的杆管情况对偏磨严重的油井进行统计,抽油杆下井前,调整扶正器加装位置,在偏磨严重的部位增加扶正器数量,以减少在这些部位抽油杆与油管的直接摩擦。对于已经偏磨但还可继续使用的抽油杆,在深井泵滑杆上部增加3m~5m的抽油杆短节,以错开抽油杆与油管内壁同一位置长期偏磨,延长抽油杆使用寿命,同时生产过程中采用小冲程、低冲次的生产参数,减小抽油杆生产过程中的运动距离及频率,延缓抽油杆偏磨。

3.1.2 防疲劳工艺

为了延长油井抽油杆使用年限,将D级抽油杆更换为H级抽油杆,并且在更换抽油杆强度的基础上,优化油井生产参数,采用小冲程、低冲次的生产参数,在减小抽油杆往复运动次数的同时提高泵效,深井泵内液体充满度变好,降低活塞与液面碰撞引起抽油杆的震动,减小抽油杆震荡载荷和抽油杆的拉力,优化抽油杆组合,利用“抽油杆柱设计软件”计算,将原先的Φ19mm与Φ16mm杆柱4:6组合的改为计算结果组合约1:1,均衡了抽油杆应力分布,防止抽油杆局部受力过大,而引起断裂(见图3)。

图3 杆组合优化设计结果图

3.2 清防蜡工艺

3.2.1 化学清蜡

通过套管注入CY-1型清防蜡剂,减弱油井结蜡速度,减缓和抑制蜡的析出和结晶。坪北油田属于低渗油藏,单井日产液量低,油井沉没度较小,所以加药方式以多次少量为主,根据油井结蜡情况、油井动液面、生产情况加药周期为3d、4d、5d、6d、7d、10d一次,每次加药量为5kg、10kg,目前已经成为一种有效的防蜡技术。结果表明加药后油井抑制了油井结蜡,减缓了抽油机载荷上升,延长了油井免修期。

3.2.2 热力清蜡

目前坪北热力清蜡为空心杆洗井和超导热洗。空心杆洗井原理是加热后的载体,通过井口流程注入空心抽油杆内,在一定深度(根据单井结蜡情况,一般在结蜡点下端),通过单流阀进入井筒,再随产出液一起排出地面,经过一定的循环时间,热载体在空心抽油杆和井筒内循环时加热并溶化析出的蜡,并排出井筒达到清蜡的目的。

2008年购进的超导热洗清蜡设备,它以油井产出井液作为热洗循环介质,经超导装置快速加热后,注入到油套环形空间,使油管和油管内液体温度升高,经过一定时间的加热(一般5~8h),使油管内壁和抽油杆结蜡溶解,并随产出液经过地面流程排出井筒,达到油井清蜡的目的。P43-88井为油田结蜡最严重的井,结蜡周期不足30天,采用化学清防蜡时,油井平均免修期为260天左右,2008年实施超导洗井后,清蜡效果明显,抽油机最大载荷保持在37kN左右,与检泵清蜡后抽油机载荷不相上下,目前该井生产正常,截止2011年4月30日免修期已达到887天。

3.2.3 机械清蜡

对于部分日产液量过低、排蜡时间太长、影响洗井效果的油井,在油井作业时,根据油井结蜡情况,在结蜡段将原有抽油杆更换为刮蜡杆,在油井正常生产过程中利用抽油杆上下往复运动,对吸附在油管和抽油杆壁上的蜡进行清除,并随着产出液带出井筒,达到清防蜡效果,近年在50余口结蜡严重的油井上共应用刮蜡杆10000m,目前油井生产正常,油井载荷与作业后载荷无明显增加,起到了较好的清防蜡作用。

3.3 加强作业过程管理

加强作业监督力度,油井作业时进行全天候跟踪监督,对于重点工序由专业技术人员进行全天候跟踪,保证施工过程的质量与安全,对下井抽油泵在下井之前进行抽汲、灌水确保抽油泵密封完好,对下井后的管柱进行试压,试压合格后完井。

4 结论

通过以上措施,坪北油田油井维护性作业井次大幅度下降,2010年油井开井数548口,同比去年增加了42口,抽油杆断脱28井次,同比去年下降了18井次,蜡卡22井次,同比去年下降了7井次,泵漏9井次,同比去年下降了14井次。油井维护性作业频次为0.18井次/口·年。油井免修期达到686天同比延长了160天。

(1)坪北油田目前油井作业原因主要为抽油杆断脱和蜡卡。

(2)针对抽油杆偏磨,应根据油井井斜轨迹,在全角变化率较大位置夹装扶正器,同时根据作业时起出抽油杆偏磨情况可适当调整扶正器位置,在含水较高的油井上应适当加大扶正器用量。

(3)油井在生产过程中,以长冲程、低冲次的生产参数为主,降低抽油杆工作循环次数,延长抽油杆使用寿命,同时根据抽油杆下井时间结合作业可提前进行更换,避免躺井作业。

(4)在结蜡井上根据油井历史作业情况,结合油井产量确定合理的清防蜡方式,产液量高以热力学清蜡为主,产液量低以化学或刮蜡杆清蜡为主。

[1]王显丰等.抽油杆断脱的原因及预防措施[J].化学工程与装备,2009(9).

[2]蔡俊杰.抽油杆断脱原因分析[J].西南石油学院学报,2004(1).

[3]王晓龙等.GKA超导自动热洗清蜡在坪北油田的应用研究[J].江汉石油职工大学学报,2009(2).

On Causes for Failed Wells in Pingbei Oilfield and Solutions

LI Mei1,YANG Hong-bin2

(Pingbei Management Department of Changqing Oilfield Company,SINOPEC,Ansai Shanxi 717408,China)

Sucker rod parting and paraffin blockage are the main causes for downhole service in Pingbei oilfield.Aiming at rod eccentric wear,a centralizer should be fixed at the position where overall angle change rate is great in line with the well deviation,meanwhile,the centralizer should be adjusted properly based on eccentric wear of the rod pulled out in operation and centralizer amount be increased properly on the wells with high containing water.To solve paraffin precipitation,proper way of paraffin removal should be determined based on oil output of the well and its past records of service:thermodynamic removal for wells with high yield of fluid and chemical or paraffin-cutting removal for wells with low yield of fluid.

Pingbei Oilfield;Sucker Rod Parting;Paraffin Blockage;Failed Wells;Eccentric Wear

TE358

B

1009—301X(2011)06—0025—03

2011-09-27

李梅(1983-),女,2006年毕业于吉林大学地球科学院地质学专业,现在江汉油田坪北经理部计划科工作,助理工程师,学士学位。

[责任编辑 王惠芬]