老化条件对天然生胶塑性保持率(PRI)的影响

梁亚平,罗吉良,诸志刚,商伟俊,刘英武

(广州市华南橡胶轮胎有限公司,广东 广州 511400)

老化条件对天然生胶塑性保持率(PRI)的影响

梁亚平,罗吉良,诸志刚,商伟俊,刘英武

(广州市华南橡胶轮胎有限公司,广东 广州 511400)

天然生胶塑性保持率PRI是加热老化30min后塑性值P30与未老化试样的塑性值P0之比乘以100。结果表明,在P0相同的条件下,P30在一定温度范围内随老化温度的升高,呈现下降趋势;在老化温度一致的情况下P30随老化时间的延长而降低。在P0相同的情况下,PRI与P30成正比,PRI在一定程度上也随老化温度的升高和老化时间的延长,呈现下降趋势。

天然胶,塑性保持率,加热老化30min后塑性值,未老化试样的塑性值

塑性保持率(PRI)是判定天然生胶质量指标中极其重要的一项指标[1]。它广泛用于橡胶生产企业及天然生胶进出厂质量控制检验中。PRI是测定天然生胶受热时的抗氧化性能指标,又称抗氧指数。PRI数值高,抗氧化性能就强;PRI数值低,抗氧化性能低。PRI是天然胶试样经 140℃加热老化30min后塑性值P30与未老化试样的塑性值P0之比乘以100。

目前,国内外对橡胶塑性值的测定普遍采用快速塑性计法,其测定,是将天然生胶试样压至1.00mm±0.01 mm的厚度,保持这种压力状态在100℃±1℃的温度下预热15秒,预热完成后通过施力装置使试样受到100N±1N的力,保持15.0±0.2秒,并测量试样厚度,该厚度与1.00mm的比值乘以100即为该试样的塑性值。由于PRI是P30与P0的比值,因而影响PRI结果的因素不仅有塑性值检测过程中引入的测试温度、测试压力、测试时间、垫纸质量、压头两平板间距和试样厚度,还包括检测P30所引入的老化箱老化温度和老化时间[2]。不同产地的标准橡胶的塑性值也各有差异[3]。

GB/T 3517-2002《天然生胶 塑性保持率(PRI)的测定》对老化箱提出了严格的要求:老化温度140℃±0.2℃;试样放入老化箱后6min内温度回升到140℃±0.2℃(本文认为GB/T 3517-2002标准中的4.5要求“试样放入老化箱后,在6min内,老化温度应回升到140℃±0.5℃”有误应是±0.2℃);但很多实验室没有注意标准GB/T 3517-2002要求,实验室间对老化温度的校准和控制以及老化时间存在差异。本文针对老化温度和老化时间对PRI的影响及造成P30差异较大的影响因素进行了对比分析与探讨。

1 试验

1.1 原材料

轮胎用天然橡胶,A1、A2批次马来西亚标准橡胶。

1.2 仪器

老化箱:型号O14,英国华莱氏生产。为了调整不同的老化温度,在华莱士老化箱上增加了一套控温装置,可以满足不同试验温度的变化要求。各试验温度点的允许温度公差为±0.2℃。老化时间为30min±0.25min;快速塑性计,型号:P14/2;英国华莱氏生产,上压板尺寸 10.00±0.05mm;底压板尺寸为 16.00±0.05mm。压板温度为100±0.5℃,平板施加压力为100N±1N,总试验时间:试样预热时间加施压时间为15+15±0.05s;试样冲切器,型号:P1/4;英国华莱氏生产;试验垫纸,所有试验必须使用同一批次垫纸,纸质为17g/m2。

1.3 老化条件

本试验采用相同老化时间30min周期内不同老化温度进行对比,为充分体现温度的影响,本试验采用温度跨度较大的 134℃、136℃、138℃、139℃、140℃、142℃几个温度进行对比。老化后的试样在室温下停放30min后测试。

1.4 试验方法

按照GB/T 3517-2002《天然生胶 塑性保持率(PRI)的测定》、GB/T 15430-2008《天然、合成生胶取样和制样方法》与GB/T 3510-2006《未硫化胶

塑性的测定快速塑性计法》进行。

A1与 A2批试样用冲切机裁样(直径为13mm),分别测量试样厚度并记录数据。为减少厚度的影响从裁出的样中选出符合3.4mm±0.2mm厚度的样品A1批168片和A2批192片。

随机将A1的每3片为一组组合成56组,随机取8组进行 P0测定;另外 48组分别在 134℃、136℃、138℃、139℃、140℃、142℃ 共 6 个温度下各老化一次8组试片,并分别测出每个温度下的P30。每组试片的测试值由3片试片测得数据的中位数求得,P0和不同老化温度下的P30分别由各8组试片中每组试片测试值的中位数求得,并最终算出6个温度下的PRI。

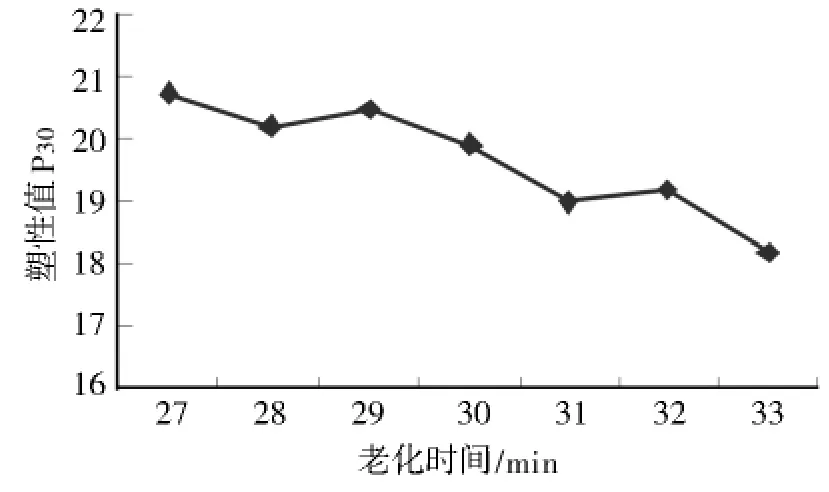

随机将A2的每3片为一组组合成64组,随机取8组进行P0测定;另外56组分别在140℃±0.2℃进行 27min、28min、29min、30min、31min、32min、33min共7个老化时间下各老化一次8组试片,并分别测出每个时间下的P30。每组试片的测试值由3片试片测得数据的中位数求得,P0和不同老化时间下的P30分别由各8组试片中每组试片测试值的中位数求得,并最终算出7个老化时间下的PRI。

2 结果与讨论

2.1 不同老化温度对PRI的影响

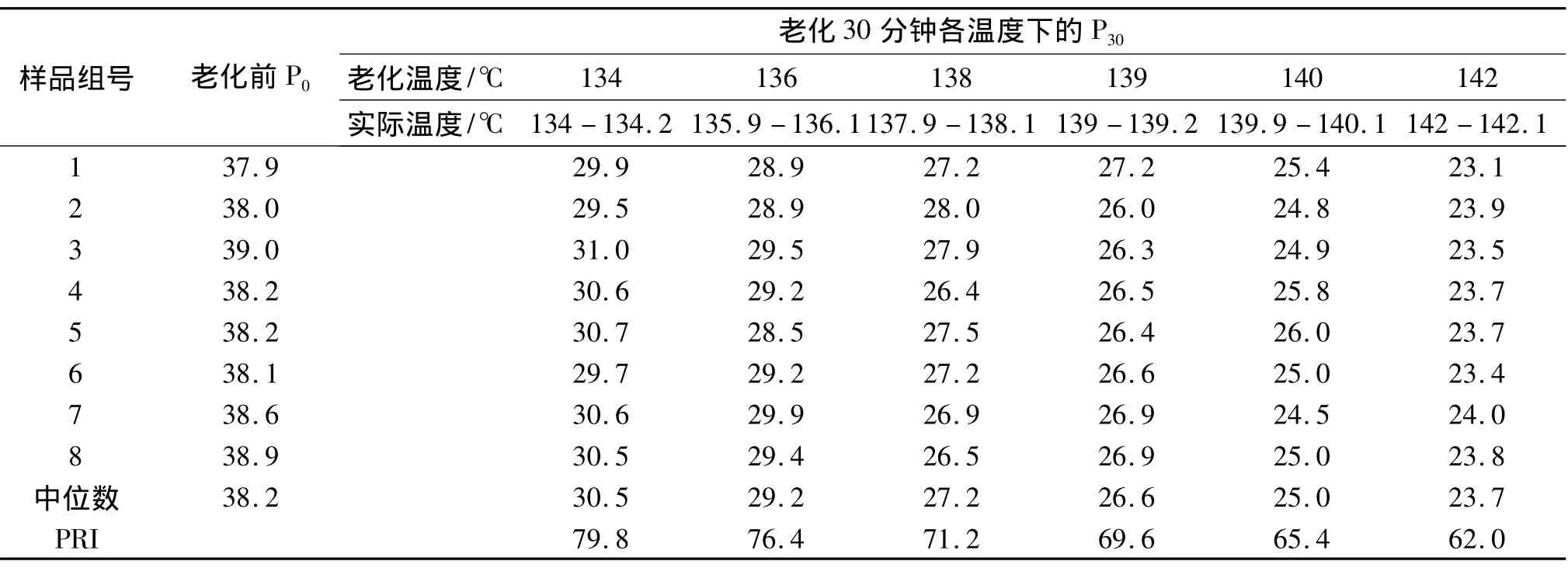

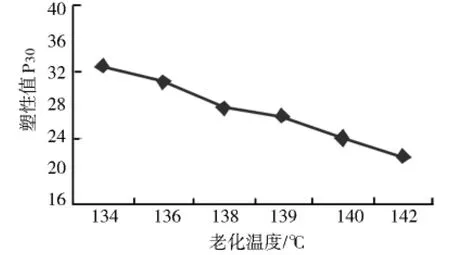

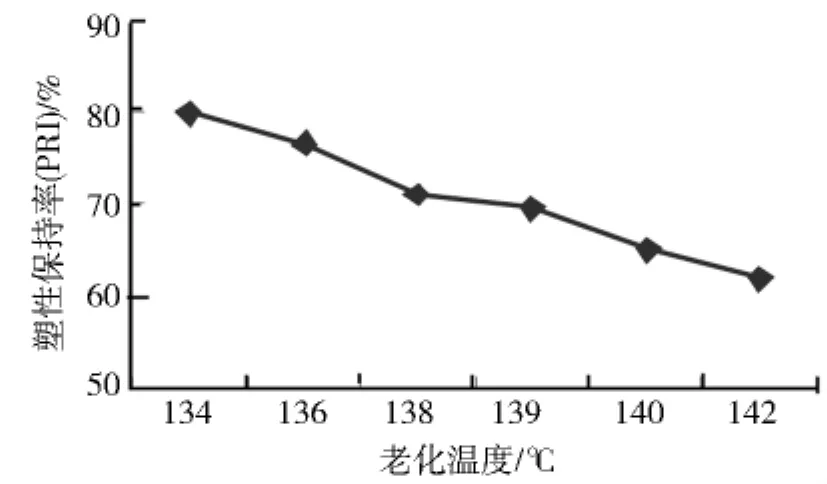

试验结果和趋势图见表1和图1、图2。图1显示了试样在 134℃、136℃、138℃、139℃、140℃、142℃温度下加热老化30min后塑性值P30的变化趋势,随着老化温度的升高塑性值P30从134℃温度下的30.5降到142℃稳定下的23.7,即随老化温度的升高,P30呈现明显下降趋势。在试样贮存、制备条件、试样厚度和塑性计平板间距离一致的情况下,取相同P0参与计算,PRI与P30成正比,PRI在一定程度上也随老化温度的升高呈现相同的下降趋势(见图2)。

表1 老化温度对P30和PRI影响Table 1 Effects of Aging temperature on P30and PRI

图1 老化温度对P30的影响Fig.1 Effect of aging temperature on P30

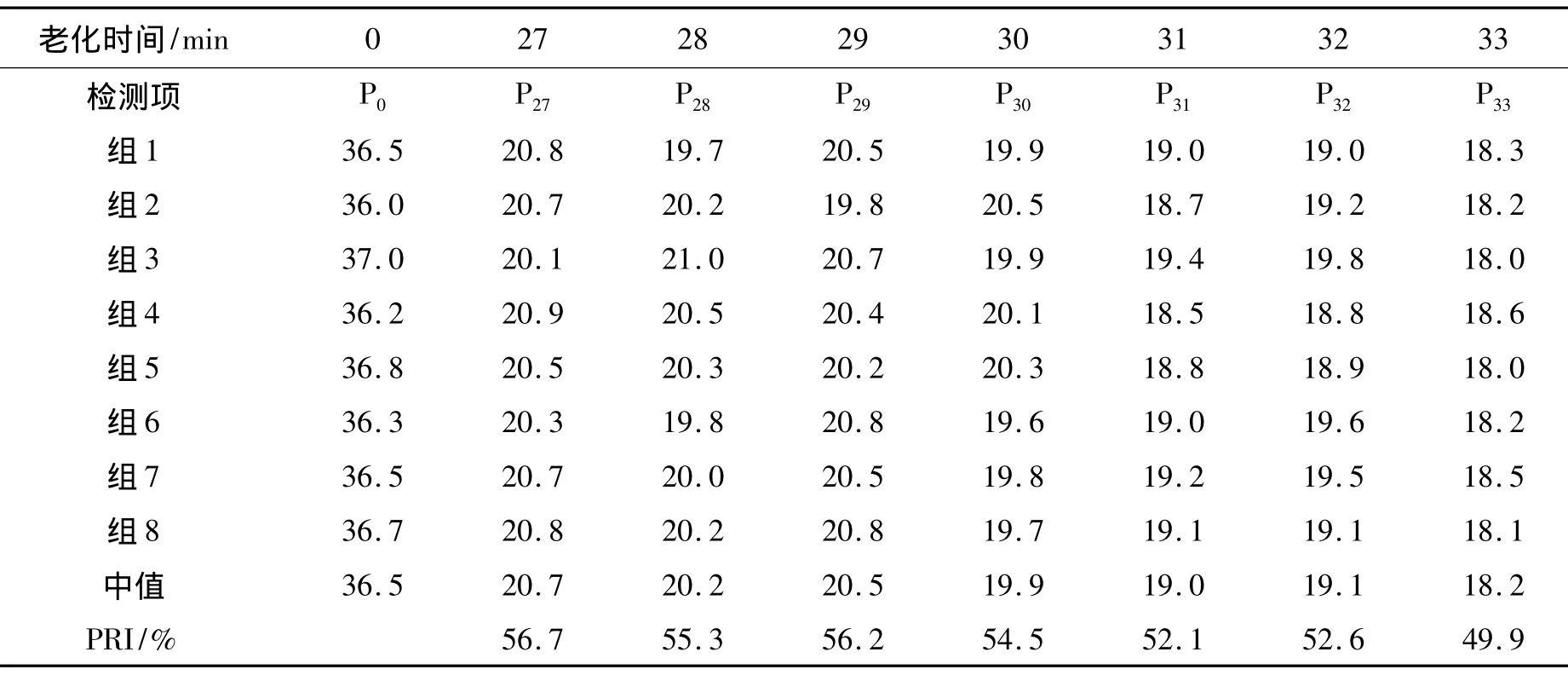

2.2 不同老化时间对PRI的影响

试验结果和趋势图见附表2和图3、图4。从图3显示试样在 140℃±0.2℃ 温度下分别进行27min、28min、29min、30min、31min、32min、33min 不同时间下老化后的塑性值P30的变化趋势,随着老化时间的延长P30从老化27min的20.7下降到老化33min的18.2,P30随老化时间的延长呈现较明显的下降趋势。在试样贮存、制备条件、试样厚度和塑性计平板间距离一致的情况下,取相同P0参与计算,PRI与P30成正比,PRI随时间的延长也呈现相同的下降趋势(见图4)。

图2 老化温度对PRI的影响Fig.2 Effect aging temperature on PRI

表2 老化时间对P30和PRI的 影响Table 2 Effect of aging time on P30and PRI

图3 老化时间对P30影响Fig.3 Effect of aging time on P30

图4 老化时间对PRI影响Fig.4 Effect Aging time on PRI

天然橡胶是不饱和高分子化合物,具有烯类有机化合物的反应特性,如氧化裂解反应等。天然橡胶在一定的温度下随着时间而变化,即天然胶在高温热空气中发生氧化,分子链会发生断裂分解,随着温度升高、老化时间的延长,分子链断裂分解成较小分子量的趋势作用越强烈,造成天然生胶的物理机械性能强度的下降。在天然生胶塑性保持率(PRI)的测定中,天然胶性能的变化体现在:试样经过不同的高温和不同时间两个因素共同的加速老化作用后,在定负荷的压力下,就会产生不同的变形,最终体现在老化后塑性值的变化。

从图1和图3看,在试样贮存、制备条件、试样厚度和塑性计平板间距离一致的情况下(P0相同),加热老化30min后塑性值P30在一定温度范围内随老化温度的升高,呈现明显下降趋势;在老化温度一致的情况下P30随老化时间的延长而降低。P0相同,PRI与 P30成正比,PRI在一定程度上也随老化温度的升高和老化时间的延长,呈现相同的下降趋势。

3 结论

老化试验条件是影响天然生胶老化后塑性值P30的重要因素,老化温度和老化时间是组成老化条件的两项关键控制条件。在天然生胶塑性保持率(PRI)的测定中,试样贮存、制备条件、塑性计均一致稳定的情况下,加热老化30min后快速塑性值P30在一定温度范围内随老化温度的升高而减小;在老化温度相同的情况下,P30随老化时间的延长而降低;在老化温度较高和老化时间较长两个因素的叠加作用下,P30的检测值降低将更加明显。塑性保持率PRI与老化后塑性值P30成正比,随着老化温度的提高和老化时间的延长,PRI的结果也呈现明显的下降趋势。因此,各实验室在检测天然生胶过程中,必须严格按试验标准控制老化条件,以保证或提高材料供需双方试验数据的一致程度。

[1]李俊.标准橡胶的塑性值以及塑性保持率的科学定义辨析[J].现代科学科学仪器,2008,(1):125-28.

[2]沈伟.测试条件对标准橡胶塑性初值和塑性保持率的影响[J].化学世界,1996,(11):154-56.

[3]惠炳国,孙国杰,权艳,等.几种不同产地标准胶的应用及性能分析[J].轮胎工业,2011,(3):139-143.

Effects of Aging Conditions on Plasticity Retention Index of Natural Rubber

LIANG Ya-ping,LUO Ji-liang,ZHU Zhi-gang,SHANG Wei-jun,LIU Ying-wu

(South China Tire&Rubber CO.LTD.Guangzhou 511400,Guangdong,China)

Plasticity retention index(PRI)of raw natural rubber is plastic value(P30)after 30min heat aging divided by plastic value(P0)without heat aging and multiplied by 100.The results show that P30is decreased with temperature increasing in a certain temperature rang and with the aging time increasing at the same aging temperature.At the same conditions of P0,PRI is in inverse proportion to P30and PRI is decreasing with aging temperature increasing and with aging time increasing to some extent.

natural rubber,plasticity retention index,heat aging 30min plastic value,not aging ductility value

TQ332

2012-06-12