盂县烟煤直接液化工艺过程研究①

武立俊 李 丽 李建国

(太原理工大学阳泉学院,山西阳泉 045000)

盂县烟煤直接液化工艺过程研究①

武立俊②李 丽 李建国

(太原理工大学阳泉学院,山西阳泉 045000)

通过对高温、高压下盂县烟煤直接液化试验所得产物的分析,发现在加入我国自行研制的高分散铁系催化剂后,也能获得较高的油收率和煤转化率(分别为51.73%和83.9%)。本次试验液化单元的H2耗量仅为6.12%,低于国外典型的煤液化工艺,具有成本优势,而且实验装置的生产能力增高。在反应压力方面,本次试验压力仅为19MP,反应条件更加温和,对实验设备的耐压要求也进一步降低,安全性更加保证,并且反应的运行成本也显著降低。

直接液化;油收率;煤转化率

煤炭液化是把固体状态的煤炭经过一系列化学加工过程,使其转化为液体产品的洁净煤技术。根据化学加工的不同路线,煤炭液化可分为直接液化和间接液化两大类。直接液化是将一定粒径的煤粉在高温高压下直接与氢气反应,通过催化剂的作用转化为油和少量气体。以下的实验采用直接液化工艺。

1 工艺流程

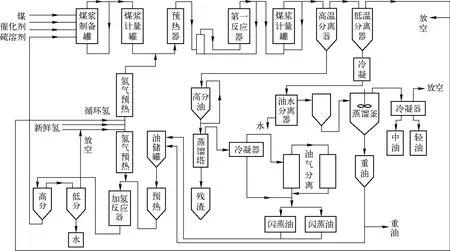

图1是煤液化实验装置流程图。整个装置可分为三个单元:煤液化单元、液化油蒸馏单元、溶剂加氢单元。

图1 煤液化实验装置流程图

每个单元又是一系列设备的组合。煤液化单元主要包括煤浆制备、煤浆预热、氢气预热、煤液化反应以及液化产物分离等过程;液化油蒸馏单元包括常压蒸馏和减压蒸馏,由于其进料性质、操作条件等不同,所以蒸馏的产物也不同,常压蒸馏的产物是重油和轻油产品,而减压蒸馏的重油用来制备加氢溶剂。与液化单元相比,溶剂加氢单元也有一整套的料浆预热、氢气预热、高温分离、低温分离系统,加氢反应器内部填充高活性催化剂,反应产物经过高温分离的液相产物为加氢的循环溶剂,低温分离的产物主要是水。

具体的工艺过程如下:在实验时,首先将煤粉、催化剂和循环溶剂按一定的配比加入煤浆制备罐,再以一定流量经高压煤浆泵依次送入煤浆预热器和反应器。用于参加液化反应的氢气分为两部分:新鲜氢和循环氢,经过压缩后以一定压力进入氢气预热器加热,然后会同煤浆进入煤浆预热器和反应器。在反应器中停留一定时间充分反应后,反应产物进入高温分离器,分离出重质液化油和固体物。轻油、水和气体进入冷凝器,水冷至40℃后进入低温分离器,分离出轻质油、水和气体产物。高温分离器排出的物料经过减压闪蒸后分离出重质油送入溶剂加氢单元制取循环溶剂。

工艺特征:煤是在高温、高压下发生热解,并在催化剂作用下进行加氢和进一步分解,最终成为稳定的液体分子。所用的催化剂为我国自行研制的863催化剂。采用离线加氢工艺,控制加氢反应器进口温度,避开结焦温度区。与其它煤液化工艺相比,压力条件有所降低。

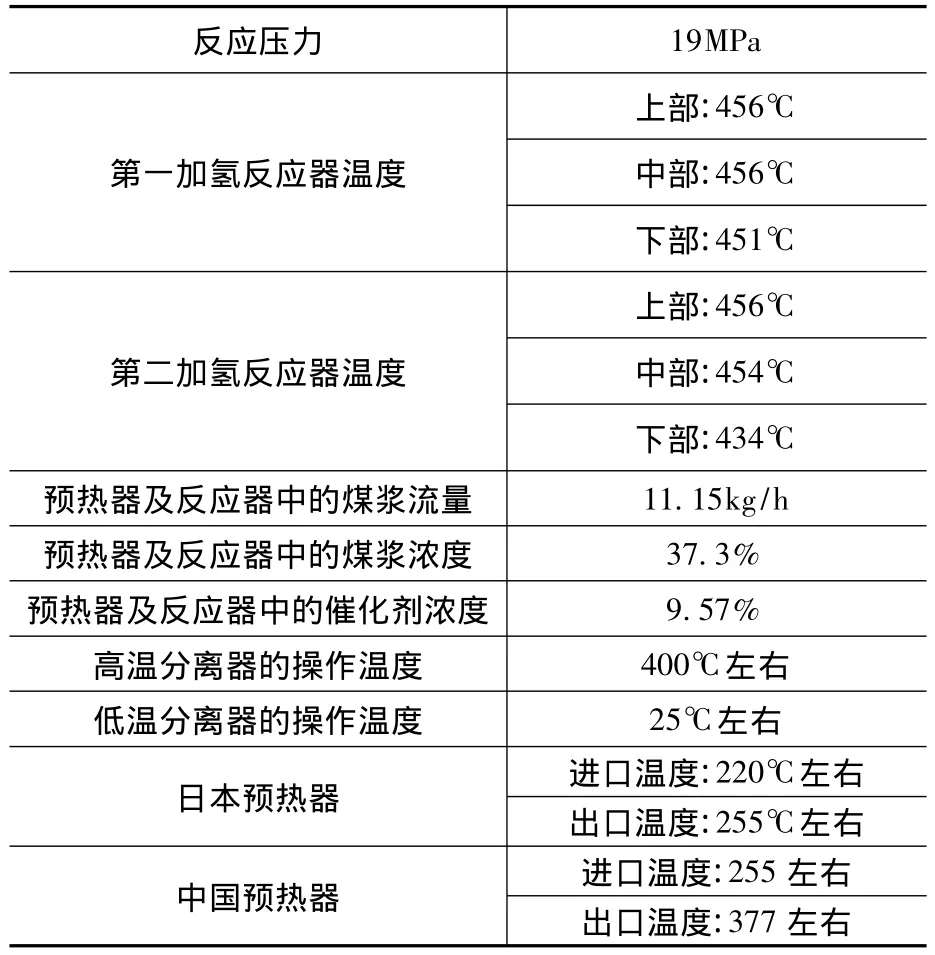

2 操作条件

煤液化工艺条件包括煤浆浓度、压力、温度、停留时间、气液比等。煤浆浓度越高,煤热解产生的自由基浓度也高,进而影响反应的速度。除此以外,选择煤浆浓度还需考虑煤浆的输送,即煤浆粘度应在一定范围内,以利于泵送。反应压力虽然不会改变液化反应的平衡状态,但它会影响反应进行的快慢:其中氢分压越高越有利于液化反应,但压力越高对压缩机的性能和反应系统要求也越高。温度直接影响反应的进行程度。由于不同反应的活化能不同,温度改变时,会改变整个反应的平衡状态:温度升高有利于活化能高的反应,温度降低则对活化能低的反应更有利。

表1 液化反应的操作条件

表2 蒸馏单元的操作条件

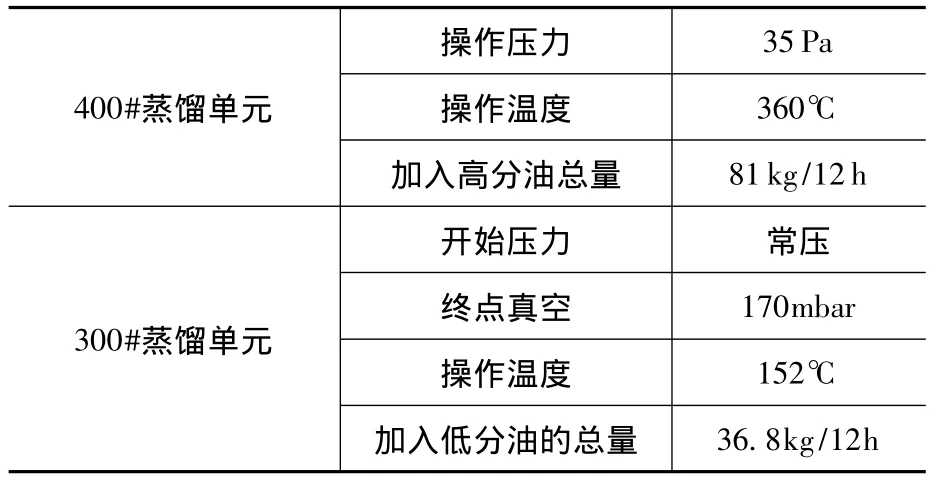

3 物料衡算

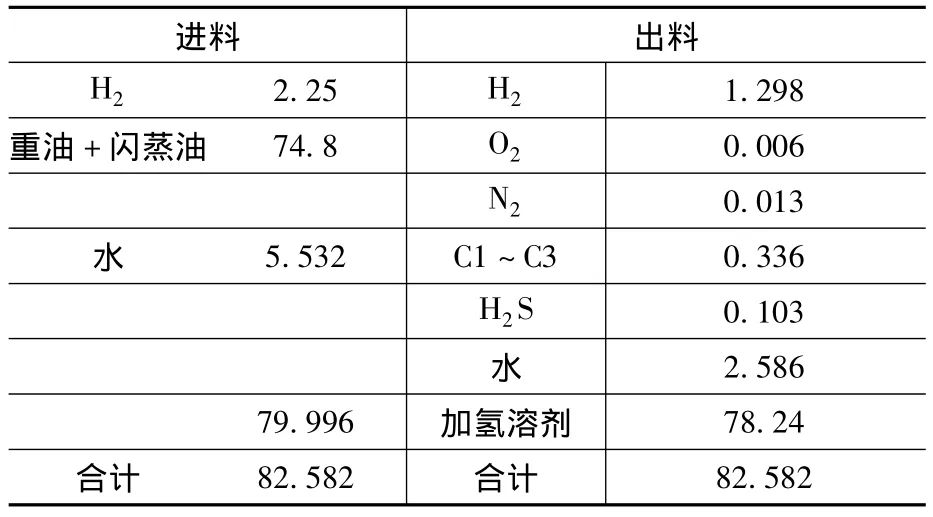

将12h的实验数据做物料衡算,所得结果见表3。(单位:kg)

表3 液化单元

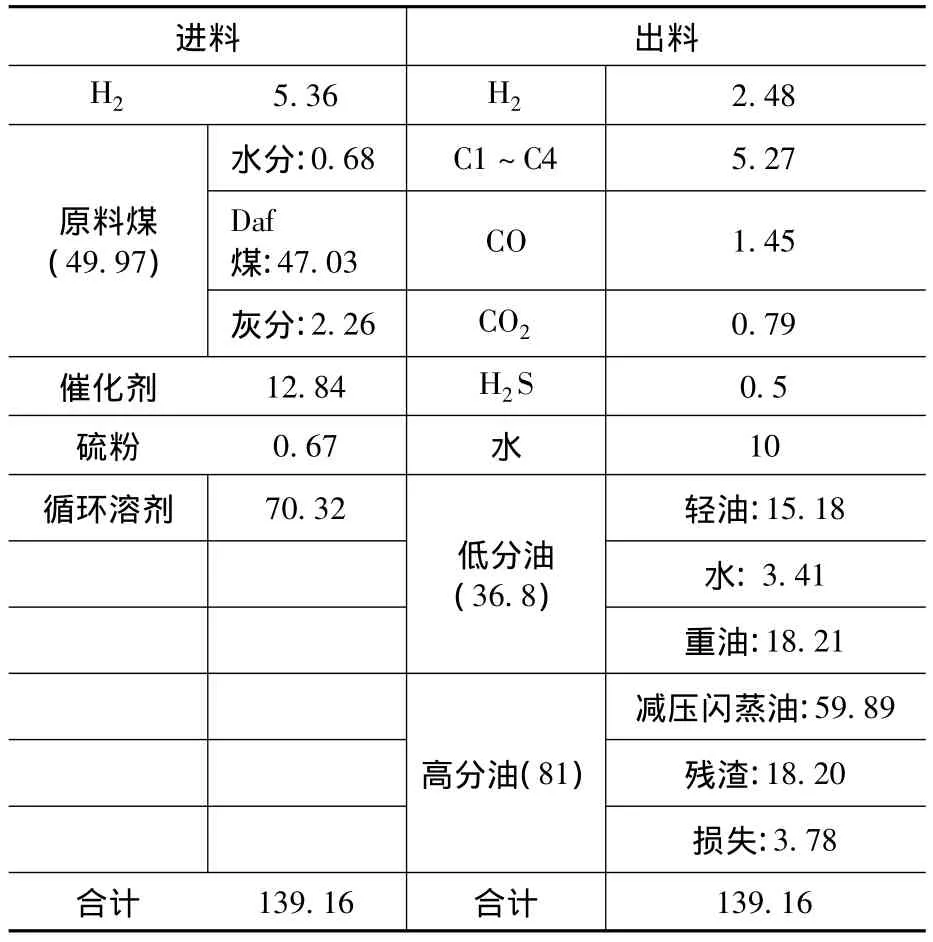

表4 溶剂加氢单元

4 数据处理

4.1 基本概念

煤的转化率:是指固体的煤转化成气体、液体的百分数。

煤的转化率=(1—未反应的煤/参加反应的Daf煤的总量)×100%

H2的消耗率 =【(加入氢气的量 — 放出氢气的量)/参加反应的Daf煤的总量】×100%

某一产物的产率=(生成某一产物的量/参加反应的Daf煤的总量)×100%

油收率=1+H2的消耗率 — 产物(除油外)的产率之和

4.2 数据分析

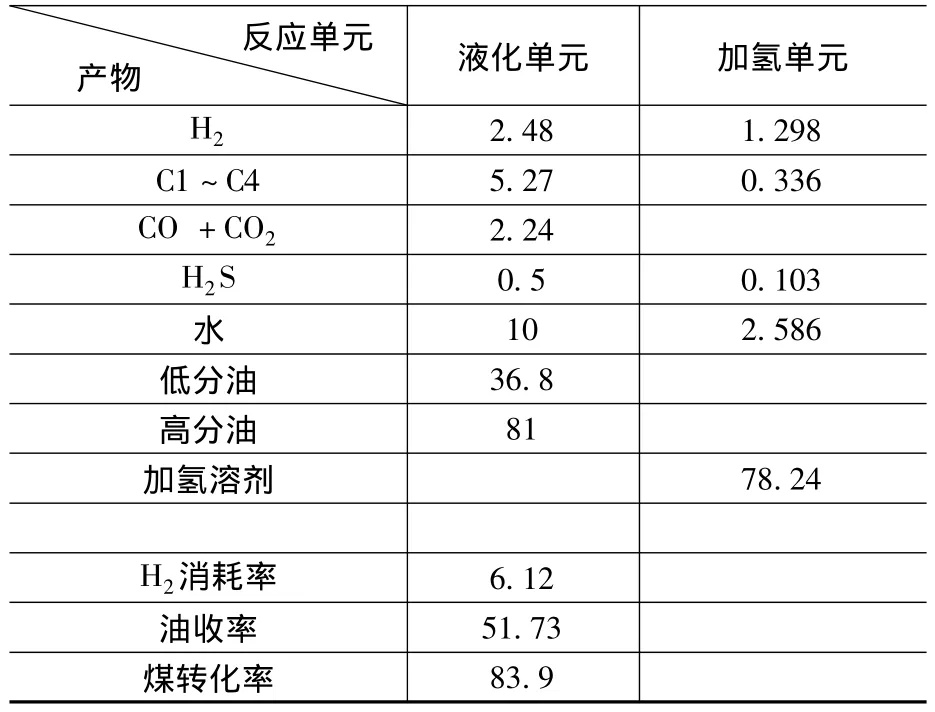

根据以上的计算公式,将所得试验结果经过计算列表如表5:

表5 试验结果计算列表

5 结论

1)操作条件对运行的影响。在配煤浆过程中,当气温较低时,对煤浆中催化剂的预分散产生不利影响,催化剂成团块状未能完全溶于油中。为防止煤浆泵堵塞,配制煤浆时应先加溶剂后再加入煤,同时注意液位变化,等煤粉和溶剂充分混合后,再调节泵的冲程打出煤浆。

2)在加入我国自行研制的高分散铁系催化剂后,也能获得较高的油收率和煤转化率(分别为51.73%和83.9%)。国外煤直接液化工艺多使用贵金属合成的催化剂,如美国H—Coal使用了Mo-Ni催化剂其油收率在45% ~58%,煤转化率在81% ~92%。相比之下,在低成本的催化剂作用下,油收率和煤转化率相差并不大。

3)与现代典型的液化工艺相比,本次试验液化单元的H2耗量为6.12%,而IGOR工艺和HTI工艺的H2耗量分别在10%和8%以上,具有成本优势,而且实验装置的生产能力增高。在反应压力方面,IGOR工艺为30MP左右,本次试验压力仅为19MP,反应条件更加温和,对实验设备的耐压要求也进一步降低,安全性更加保证,并且反应的运行成本也显著降低。

4)氢耗量的大小对煤的转化率及产品分布有很大影响。氢耗量低时,煤的转化率就低,而各种油的产率也随氢耗量的增加而增加,同时气体产率也有所增加。

[1] 降文萍.不同变质程度煤的液化差异及其分子结构研究[J].煤炭转化,2012,35(1):33-36

[2] 谢克昌.煤的结构与反应性[M].北京:科学出版社.2002

[3] 舒歌平.煤炭液化技术[M].北京:煤炭工业出版社.2003

[4] 司胜利.我国西部低煤级煤的液化性能[J].煤田地质与勘探,2009,37(3):10-14

[5] 王敏.义马煤直接液化性能的研究[J].煤炭转化,2011,34(3):44-46

[6] 凌开成.杨村烟煤快速液化反应性的研究[J].燃料化学学报,2003,31(2):49-52

The influencing factors analysis of direct

liquefaction product of YuXian Bituminous Coal

WU Lijun,LI Li,LI Jianguo

(Yangquan college of Taiyuan University of Science and Technology,Taiyuan Shanxi045000)

With the analysis of direct liquefaction product under high temperature and high pressure of Yuxian bituminous coal,it is found that after the addition of high dispersion of iron catalyst which is developed independently by China,the product could obtain a higher rate of oil yield and coal conversion(respectively 51.73%and 83.9%).The Consumption of H2in the Liquefaction unit of this experiment is only 6.12%,which is obviously less than typical process abroad.The result will lead to a cost advantage and a throughput increase of the experimental device.Meanwhile,the experiment shows that the reaction pressure is as low as 19MP and the reaction condition is milder.As a result,the experiment will be much safer.And the test requirements of experimental equipment and the operation cost will decrease greatly.

direct liquefaction,oil yield,coal conversion rate

TQ529.1

A

1672-7169(2012)01-0047-03

2012-01-05

武立俊(1974-),男,山西阳泉人,硕士,太原理工大学阳泉学院讲师,研究方向:煤炭深加工与利用。