中压蒸汽管线裂纹产生原因分析

张士仑

北京燕华工程建设有限公司 北京 102502

中压蒸汽管线裂纹产生原因分析

张士仑

北京燕华工程建设有限公司 北京 102502

在石油化工装置中,应力腐蚀导致焊缝开裂是比较常见的材料破坏现象之一,特别是在锅炉、压力容器等设备上更为常见。许多研究人员对应力腐蚀的机理、应力腐蚀产生所具备的条件和环境等方面做了大量的研究。通过大量的实践和实验发现,低碳钢和低合金钢材料在苛性碱溶液、氨溶液、含H2S的溶液、海水等溶液中易产生应力腐蚀;奥氏体不锈钢在热的氯化物溶液中、热海水、浓的锅炉水等溶液中,也易产生应力腐蚀。在锅炉的铆接和焊接部位,少量的渗漏使溶融的盐形成局部高浓度的苛性钠,易产生碱脆(即应力腐蚀开裂)。在中压蒸汽主管线中发生应力腐蚀开裂还是较为少见的,因此搞清应力腐蚀产生的原因和机理,消除材料的应力腐蚀对于石化装置的“安、稳、优”生产,起着非常重要的作用。

1 问题的产生

在某装置中压蒸汽主管线在运行大约60多天后,在管道下部集液包底部封头上部环向焊缝发现裂纹。裂纹的长度超过200mm,焊缝的1/4已经裂开,大量的蒸汽外泄。裂纹位置(见图 1)。

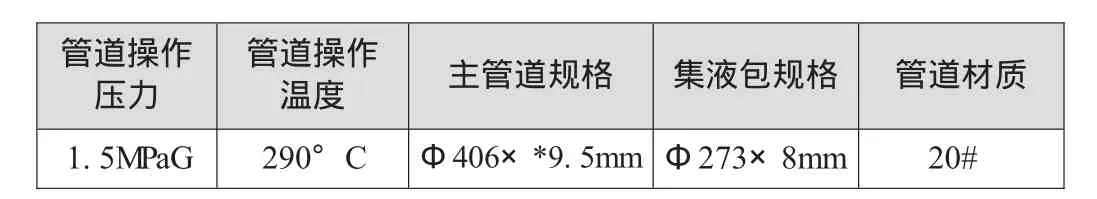

中压蒸汽运行的技术参数(见表1)。

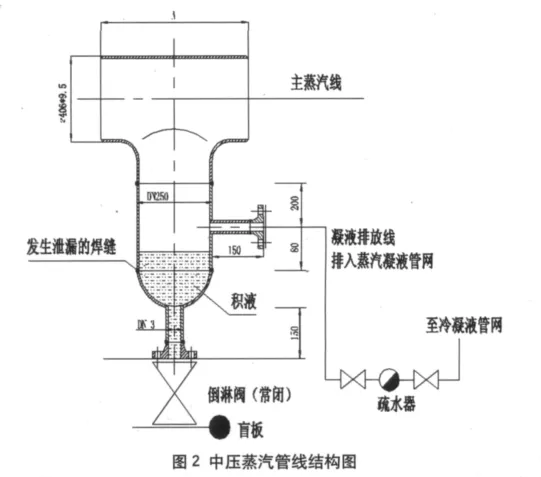

中压蒸汽管线结构形式(见图2)。

从图2中看出,集液包由底部倒淋阀、底部封头、直短管、和凝液排出管线组成,主蒸汽管线通过三通与下部集液包连接。底部倒淋阀下端封有盲板,一般情况下并不排液,冷凝后的液体经过集液包中部的排凝线上疏水器排到冷凝水管网。由于底部封头温度较低,因此蒸汽会冷凝变成水,积存在底部封头处,当积存的液体高于排凝线管口时,才能通过中部的凝液排放线排出蒸汽管网。因此在底部封头处,必然会长期积存凝结水。

表1 中压蒸汽管道的技术参数

2 裂纹产生的原因分析

2.1 施工原因分析

首先认为是施工原因造成的。我们对未发生裂纹部分的焊缝进行了化学成分分析,分析结果未发现有不合格的地方,因此可以排除焊接材料的问题。我们查阅了施工过程记录,发现该管线焊口正好是一道经射线检测的焊口,无损检测报告显示,该道焊口评片均为I级片。所以应排除焊接缺陷的问题。裂纹产生的部位在焊缝中心位置,并非在母材上,因此可以断定母材应没有问题。我们提取了部分母材的样品,经分析化验显示,母材符合规定,没有问题。因此可以排除施工原因。

2.2 应力腐蚀开裂

我们进一步对现场进行了细致的核查,发现原来集液包的保温层保护层铝皮有不同程度的破坏,特别是最底层的铝皮已经破坏的相当严重,几乎成碎渣状,从外观上看,好像被什么物质腐蚀了,成碎片状。再观察现场泄漏点的下方,滴到地面的地方,呈现白色粉末状。再观察泄露点周围的集液包,发现有白色的片状无附着在周围,底部的倒淋阀周围均有不同程度的白色物体覆盖。

如果只是蒸汽泄露,那么只有2个月的时间为什么铝皮会遭到那么严重的腐蚀呢?而且白色块状物又是什么呢?

我们提取了地面上和泄露点周围的样品进行了化验,化验结果使我们大吃一惊,白色物体为NaOH,我们进一步对底部阀门的排放物进一步检查,发现排放物的碱液浓度达到40%,属于强碱溶液。根据现场的勘察情况我们认为可能是管道焊缝遭到了有强碱溶液的应力腐蚀(碱脆),导致焊缝裂纹产生。

为了克服传统的DEA模型和方向距离函数(SBM)模型的弊端,Tone和Tsutsui提出了EBM模型,由此实现了径向与非径向两种方法的有效结合,放宽了径向函数投入要素同比例缩减的假定,综合了非径向函数考虑松弛变量的特点[23],故能够对研究对象的效率进行更加精确有效的评价。

那么发现的强碱又是如何进入到蒸汽中呢。我们发现,与蒸汽管道相连的焚烧单元废热锅炉产生的蒸汽并入到该蒸汽管网中。与锅炉给水相连的管线有一条为30%Na0H溶液管线,很可能是操作不当,蒸汽中混入了大量的碱液带到了中压蒸汽管网中。由于凝液包是低点,长时间的积存,造成了碱液浓度增高,再加上焊缝中存在的焊接应力和管道本身的受压而产生的拉应力导致了应力腐蚀的发生。(见图3)。

3 应力腐蚀的机理

金属材料在拉伸应力和腐蚀介质的共同作用下,发生的腐蚀现象称为应力腐蚀。金属表面都有一层钝化膜(氧化保护膜),在钝化膜未被破坏时不发生腐蚀。在应力作用下,金属表面局部区域的钝化膜被撕破,露出活性金属表面,在介质作用下出现腐蚀,且其发展是逐渐加剧的。应力腐蚀与单纯的应力破坏不一样,在极低的应力作用下也会发生破坏;与单纯由于腐蚀引起破坏也不同,腐蚀性很弱的介质,也能引起应力腐蚀破坏。应力与腐蚀二者相互促进,它往往在没有变形预兆的情况下而迅速断裂,很容易造成严重的事故。常用材料易产生应力腐蚀的环境(见表2)。

表2 常用材料易产生应力腐蚀的环境

从应力腐蚀的发生条件可以看出,应力腐蚀发生有2个条件,一个是必须有拉伸应力的存在,另一个是有腐蚀的介质。

3.1 碳钢与碱液浓度和温度的关系

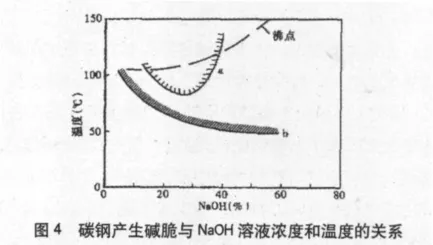

经过大量的研究和实验,碳钢产生碱脆与NaOH溶液浓度和温度的关系(见图4)。

(1)浓度的影响

从图4中可以看出碳钢在低温稀碱液中具有良好的耐蚀性。然而一旦NaOH水溶液浓度高于5%时,碳钢均有发生碱脆的可能性,随着碱浓度的增加,碳钢发生碱脆的倾向性增大。当NaOH水溶液浓度为30%左右时,最容易发生碱脆。对于本文中出现的情况,由于碱液流入到中压蒸汽中,沉积到底部,底部蒸汽长时间沉积,温度较低,变成冷凝水,倒淋阀未及时将沉积的碱液排除,导致NaOH水溶液浓度越来越高。经对排除的底部冷凝水化验,其NaOH溶液的浓度达到了40%,这就为发生应力腐蚀提供了条件。

(2)温度的影响

从图4可以看出,在50%NaOH水溶液中,碳钢发生应力腐蚀的最低温度约为50℃,当NaOH溶液浓度在10%时,应力腐蚀发生的最低温度在90℃左右。最容易发生碱脆的条件是NaOH的浓度是30%,温度60℃至沸点。从图中可以看出,碱液温度的高低是产生碱脆与否的一个关键因素。在中压蒸汽底部集液包处,其温度由于受蒸汽的影响,温度大概在80℃左右,在此温度下,为应力腐蚀开裂提供了温度条件。

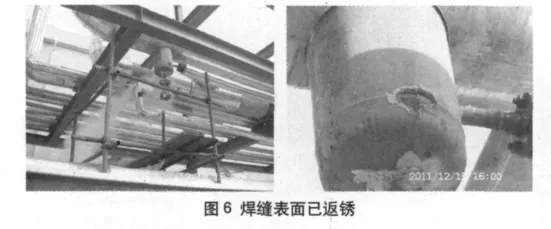

3.2 发生碱脆应力的作用

发生应力腐蚀开裂的另一个关键因素是应力的存在。管件在加工、制造、焊接过程中都存在着残余应力,特别是焊接残余应力,焊接造成的残余应力最大值可以接近材料的屈服极限。从图5(a)中可以看出,与焊缝垂直方向上的应力越接近焊缝中心,焊接残余应力越高,这说明了同时处于高浓度碱液中的封头、管子和两者之间的焊缝,由于焊缝中心的残余应力最高,因此最先导致应力腐蚀破裂。又由于焊接残余应力沿焊接方向上的应力分布不同,从图5(b)可以看出距离焊接起点约200mm的地方应力最高,向两侧逐渐减弱,在距离0点和400mm以外,逐渐降为0。因此整条焊缝发生应力腐蚀破裂的程度及时间长短是不同的,在应力高的地方,可能先发生应力腐蚀破裂。从现场核查的情况来看,发生腐蚀破裂的确时间不同,从图1中可以看到,右边焊缝的部分已经发生蒸汽泄漏,而在焊缝的其它部位,只出现了返锈现象,原来涂刷的底漆已没有了,这说明此处虽已发生应力腐蚀,但还没有达到开裂的地步。见图6。

3.3 应力腐蚀的机理

应力腐蚀是一个非常复杂的问题,应力腐蚀的机理有多种不同的说法,电化学快速溶解理论是目前提得较多的观点之一。

在腐蚀介质中,金属表面上形成具有保护能力的表面膜。由于金属组织结构上存在缺陷,钝化膜总会存在薄弱点,该处电极电位比其他部位负,是个活性点,在应力作用下引起破坏或减弱,结果暴露出新鲜表面。此新鲜表面在电解质溶液中成为阳极,它与成为阴极的完整表面膜组成一个大阴极和小阳极的腐蚀电池,阳极的电流密度很大,结果就成为沟状裂纹。

裂纹一旦形成,由于该尖端处应力集中,使附近区域发生变形屈服,加速了阳极区溶解,进而阻止了膜的再钝化(图7中A0所示)。裂纹尖端的进展速度比裂纹两侧的溶解速度大的约10万倍。同时在裂纹两侧因为有效应力很快消失,继续发展着的裂纹的侧面及金属整个表面是阴极,而裂纹尖端作为有效的阳极,在应力不断作用下,强化了电化学过程,裂纹继续发展、传播,像尖刀形那样向前延伸,最终导致金属发生破裂。见图7。

在中压蒸汽管道发生应力腐蚀的地方,由于同时具备发生应力腐蚀的两个条件,因此造成焊缝的应力腐蚀。由于操作不慎,导致一定量的碱液进入到蒸汽管网中,碱液在低点沉积,由于蒸汽凝液包的排液口并不在最低处,而是在封头环向焊缝的上面,导致蒸汽凝液底部部分长期无法排出,碱液也不断积累,浓度达到一定的程度,在应力和温度的作用下,经过一段时间产生裂纹,然后裂纹逐渐扩展,达到临界尺寸,裂纹尖端的应力强度达到材料的断裂韧性而发生失稳断。

4 消除应力腐蚀的方法

从应力腐蚀发生的条件上可以看出,发生应力腐蚀必须有两个条件:腐蚀介质和拉应力的存在。只要消除一个条件,应力腐蚀就不会发生。对于本文所在情况,拉应力是无法消除的,管道本身就承受蒸汽的压力,焊缝的焊接残余应力因为没有进行管道热处理因此焊接残余应力是无法消除的,生产一直在运行,也无法进行焊道热处理,因此焊缝产生拉应力是永远存在的;只有消除腐蚀介质的存在才能避免应力腐蚀的产生。因此首先要求:操作人员精心操作,避免碱液过量流入到蒸汽管网中;其次就是将凝结水排放阀定期排放,避免碱液存积导致碱液的浓度升高造成应力腐蚀。

经生产操作人员的正确操作指导,每天现场操作人员定期对冷凝液进行排放,现在未再次发生此类事件。

5 结论

(1)中压蒸汽管线焊缝泄漏的原因不是施工造成的,是由于操作不当,致使强碱溶液混入到中压蒸汽管网中,造成的强碱溶液的应力腐蚀。

(2)应力腐蚀的产生是由于集液包长时间的积液,随着强碱溶液的浓度越来越高,再加上此处的温度大约在90°C左右,焊缝间有焊接应力的和管道承受拉应力的存在,随着时间的累积,最终造成了应力腐蚀开裂。

(3)消除应力腐蚀的方法应避免强碱溶液进入到中压蒸汽管网中,严格操作;应定期对集液包的积液进行排放。

1杨灿生 《氢氧化钠溶液储槽的开裂与对策》.

2主编刘敬福 《材料腐蚀及控制工程》.

3陈合成 《碱液腐蚀及防护技术》.

4徐文清 《锅炉压力容器应力腐蚀破裂与控制》.

TQ082

B

1672-9323(2012)02-0075-03

2012-01-11)