曲面扁壳类汽车覆盖件刚度的控制机制研究

赵立红,江树勇,邢忠文,张艳秋

(1.哈尔滨工程大学工程训练中心,哈尔滨150001;2.哈尔滨工业大学机电工程学院,哈尔滨150001)

曲面扁壳类汽车覆盖件刚度的控制机制研究

赵立红1,江树勇1,邢忠文2,张艳秋1

(1.哈尔滨工程大学工程训练中心,哈尔滨150001;2.哈尔滨工业大学机电工程学院,哈尔滨150001)

为有效控制和提高汽车覆盖件的刚度,以能够代表汽车覆盖件曲面特点的柱面扁壳件和双曲扁壳件为研究对象,采用数值模拟和试验相结合的方法,深入分析零件在成形过程中拉深筋、拉深深度及压边力对刚度的影响规律,并通过分析扁壳件成形后应力应变分布特点,揭示工艺条件对刚度的影响机制.研究表明:刚度随着压边力的增大而增大,增设拉深筋有助于提高曲面扁壳件的刚度;刚度随着拉深深度的增加而增大;工艺条件的改变可以增大塑性应变量,减少残余应力,并减少回弹,提高刚度.

汽车覆盖件;刚度;压边力;拉深筋

随着生态环境恶化和以原油为代表的能源材料的紧缺,与之密切相关的汽车轻量化技术已经成为汽车工业发展的重要研究课题之一.随之而来,对汽车覆盖件板材的使用性能也提出了更高的要求,使汽车覆盖件的刚度问题越来越受到关注.开展汽车覆盖件刚度的控制机制研究,对进一步推动国产汽车用钢板的开发和利用,提高其市场竞争力,振兴钢铁和汽车工业,是一项必不可少的基础性研究工作,具有重要的实际应用价值和现实意义.

在控制与提高汽车覆盖件刚度的研究中,成形时工艺条件的改变对覆盖件的刚度有重要影响,它包括设置拉深筋、改变压边力、改变润滑条件及改变拉深深度等方法[1-5].为此,本研究通过大量数值模拟及试验结果,分析总结成形工艺条件,即拉深筋、拉深深度及变化的压边力对刚度的影响规律,深入分析工艺条件对刚度的影响机理.

1 刚度试验与数值模拟

1.1 材 料

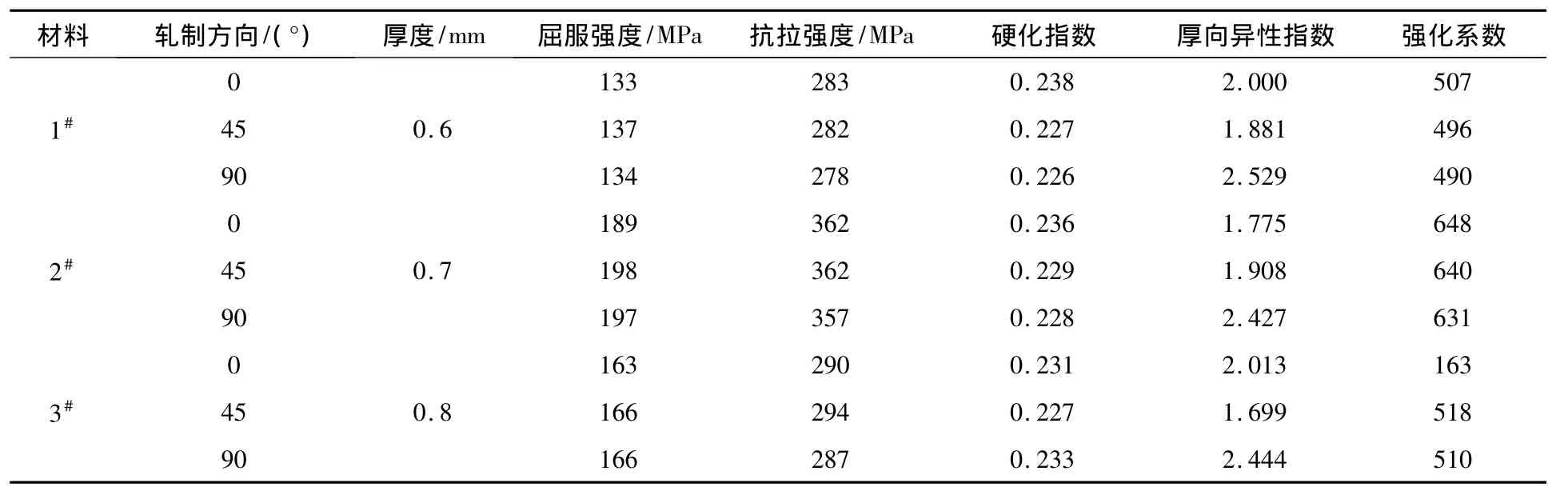

本次研究采用3种不同厚度的材料,材料性能参数如表1所示.

表1 试验与数值模拟材料性能参数

1.2 试验与数值模拟模型

覆盖件由于其形状非常复杂,尺寸较大,变形不易控制,因此,针对实物研究刚度十分困难.轿车顶盖、发罩盖板及车门等均具有扁壳的变形特点及几何特征,为此本文以单曲柱面扁壳件及双曲扁壳件为模型,试验研究刚度问题.

1.2.1 试验模型

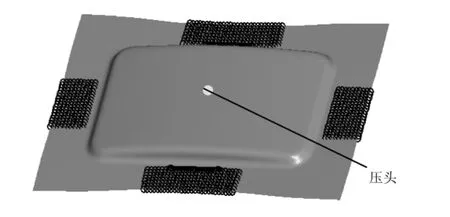

扁壳件矩形毛坯尺寸为350 mm×250 mm.为了改变零件突缘部分的阻力,试验中凹模共设计了两套,一套不带拉深筋;一套为了增加进料阻力,改变成形件的变形程度,在凹模的压料面上设置拉深筋.带有拉深筋的柱面扁壳成形件如图1所示.

图1 带拉深筋扁壳件

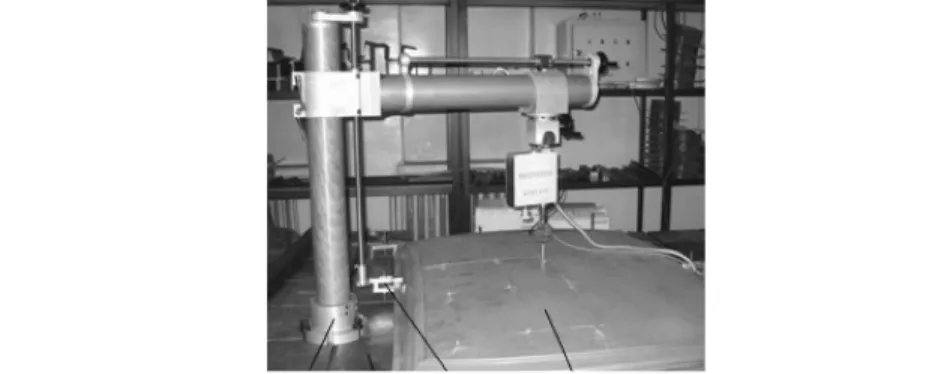

变化的压边力通过双动薄板拉伸液压机获得,该液压机可实现压边力的无级调节.刚度测试是在覆盖件处于弹性变形范畴内进行的.刚度测试时,取压头开始对试件加压至试件产生0.3 mm (±0.01 mm)左右位移量的这一段曲线,再取该线段初始点的斜率值,即为覆盖件的刚度,定义为K0[6].刚度测试装置如图2所示.

图2 刚度测试仪测量汽车覆盖件刚度

1.2.2 数值模拟模型

对刚度加载测试过程的模拟需要3个过程完成.首先为金属板材的成形分析,然后对卸载回弹进行预测,最后进行刚度加载测试的模拟,其中,卸载回弹及刚度模拟分别建立在前一个模拟结果之上[7].回弹对刚度的影响是不容忽视的,覆盖件在冲压成形及卸载后,其形状会偏离凸模型面而产生表面形状精度的改变[8-9],卸载后由于残余应力而引发的变形及力学特点继而影响到反映汽车覆盖件使用性能的刚度特性[10].双曲扁壳件成形时的有限元模拟结果如图3所示.刚度测试的数值模拟如图4所示.模拟时,压头的尺寸也与试验一致,其直径为20 mm,加载步数为30,压头加载位移设定为0.3 mm[6].

图3 双曲扁壳件成形结束时的Z向位移分布

图4 刚度测试的数值模拟

2 试验结果

成形工艺条件的变化主要包括,有、无拉深筋、调整压边力以及调整成形深度.

2.1 拉深筋对刚度的影响

试件材料为1#件,柱面扁壳成形件,其曲率半径为R=900 mm,拉深成形时压边力为320 kN,成形后拉伸深度15.3 mm.分别在无拉深筋和设置拉深筋情况下,获得其刚度K0值[6],如图5所示,其中,带拉深筋选取两个试件.由图5可知,无拉深筋刚度值为86.5 N/mm,小于另外两个带拉深筋试件的刚度(k=90.7 N/mm),可见,增设拉深筋可以提高成形件的刚度.

图5 拉深筋对刚度的影响

2.2 压边力对刚度的影响

试件材料为3#件,双曲扁壳件,双曲弧高为6 mm,成形时的压边力(BHF)分别设置为80,160,240,360,440,540和600 kN后,经刚度测试试验获得刚度K0值.压边力与刚度的关系如图6所示,可以看出,随着压边力的增加,刚度呈显著上升趋势.

图6 压边力与刚度的关系

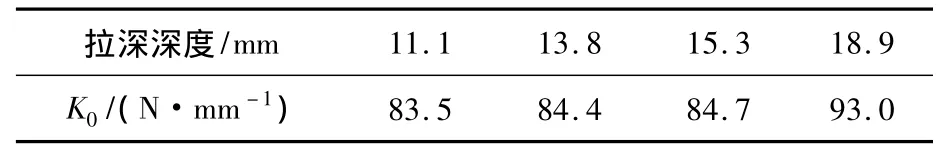

2.3 拉深深度对刚度的影响

为探讨拉深深度对刚度的影响,取板厚0.6 mm的1#材料柱面扁壳件,拉深成形为不同深度的试件,拉深深度分别为11.1、13.8、15.3和18.9 mm.在试件中心处加载进行刚度测试,获得以上各拉深深度的刚度K0值,由此得出拉深深度与刚度的关系,如表2所示.由表2可知,随着拉深深度的增加,刚度增大.

表2 拉深深度与刚度的关系

3 刚度影响机制研究

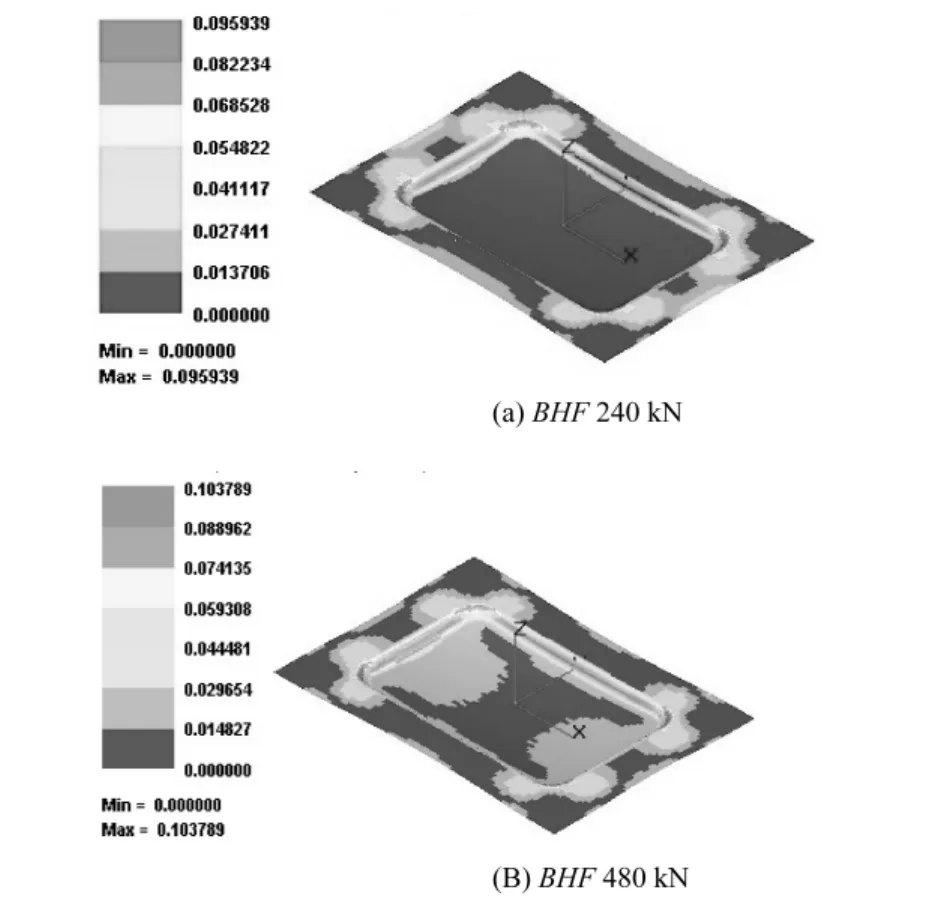

采用数值模拟方法分析在不同成形工艺条件下,扁壳件的应力应变分布特点及其对刚度的影响机制.图7为3#材料的双曲扁壳件,数值模拟得出的在压边力(BHF)分别为24和480 kN下成形结束时的塑性应变分布情况.由图7可以看出,压边力增大,塑性应变值也增大.

图7 不同压边力下的塑性应变分布

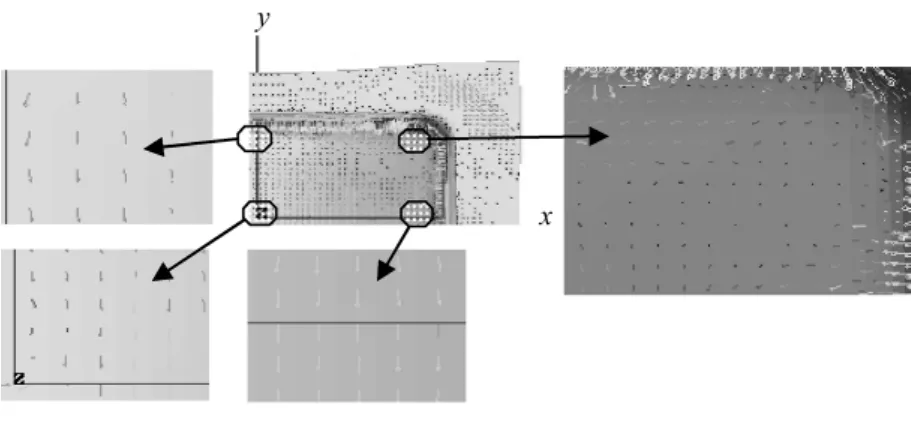

图8为2#材料在不同压边力下成形时的柱面扁壳件,由数值模拟结果中提取的沿X轴(曲面方向(Y=0))的试件各节点的等效应变值.由图8可见,压边力越大,其塑性应变也越大;压边力越小,塑性应变越小.而由图6的结果,刚度随压边力的增大而增大,可见,增大变形量对提高刚度有利.

扁壳件卸载回弹后,板材内部存在残余应力.图9为2#材料试件卸载后节点沿Y轴柱面方向(X=0)第二残余主应力的分布情况.

图8 压边力变化时,回弹前后沿X轴等效应变分布

图9 扁壳件卸载后残余主应力方向

图10为成形时压边力分别为128和320 kN的2#材料柱面扁壳件,由数值模拟结果中提取的扁壳件内、外表面沿柱面方向(X=0)各节点在卸载后的第二残余主应力σc2的数值.由图10可知,对于压边力为128 kN的试件,其内表面与外表面残余应力绝对值大小为两头大中间小,分布不均匀,且内表面沿柱面各个位置的残余压应力绝对值要大于外表面的残余应力值.当压边力为320 kN时,内表面的残余压应力减小,且趋于均匀.压边力为128 kN时,由于不均匀残余压应力相对较大,更容易引起沿柱面方向的面畸变(即呈M型),即使尚未引起面畸变,当压头在其中心加压时,更易引起失稳,即所需压力越小,刚度越小.因此,BHF128 kN刚度较小,而BHF320 kN刚度较大.

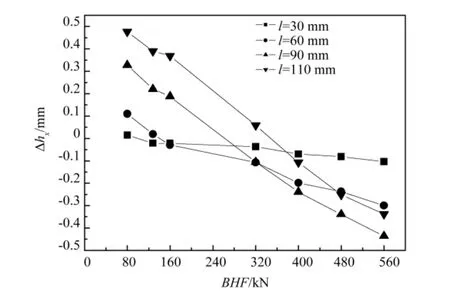

图11为2#柱面扁壳件,成形卸载回弹后,沿X轴(曲面方向(Y=0))分别在l为30、60、90和110 mm处得出的不同压边力下的回弹值Δhx.由图11可以看出,沿曲面方向每段长度的回弹量,随着压边力的增加,其回弹值都在减小.而且,沿曲面中心向外,随着压边力的增加,回弹量减少的趋势越来越明显.由X轴中心向外,距中心越近,回弹量变化越不明显,而距中心最远处的 l= 110 mm处,其回弹的变化量最大.由此,沿曲面方向回弹越小,曲率半径越小(形状越凸),其抗弯能力越强,对扁壳件中心进行刚度加载变形时,所需载荷增大,因而刚度较大.

图10 压边力不同沿柱面方向(X=0)卸载后第二残余主应力(σc2)分布

图11 回弹与压边力的关系

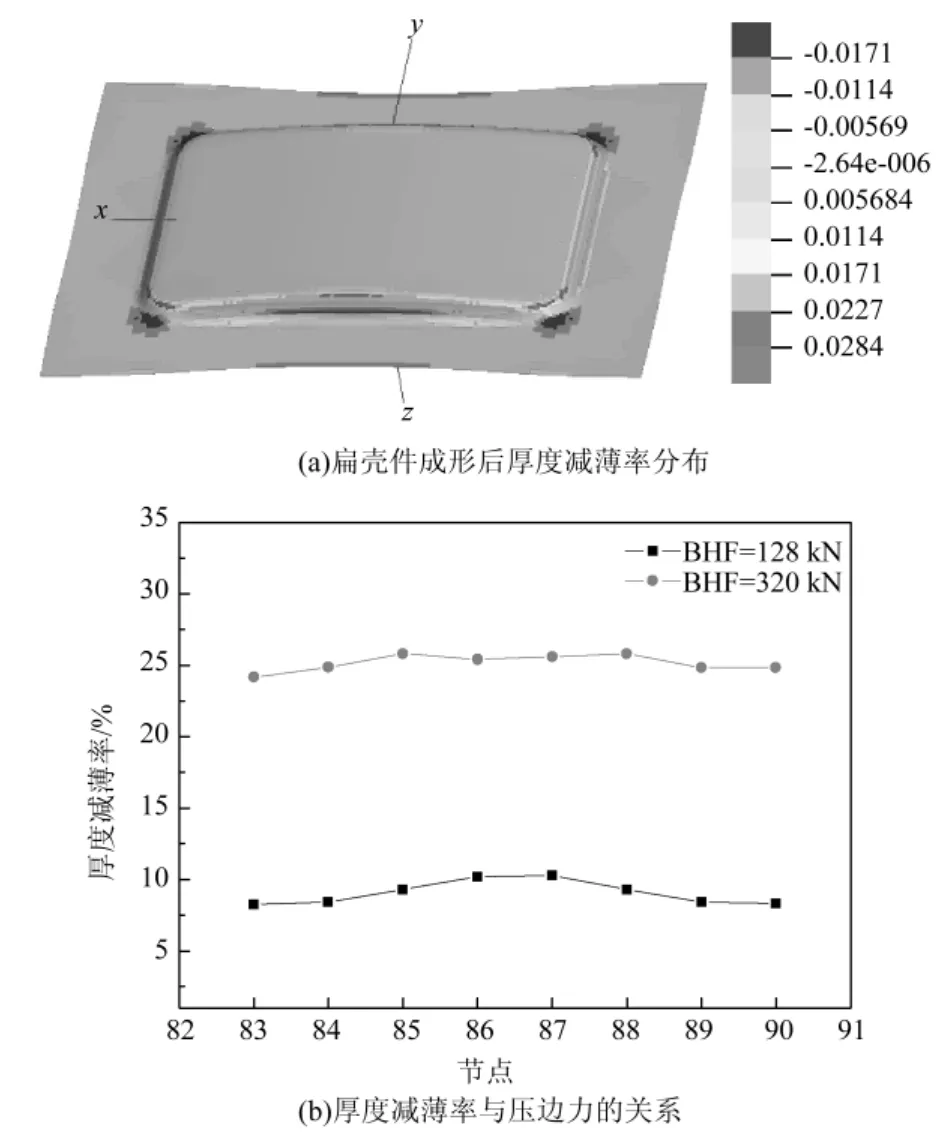

同时,在不同压边力下,分析扁壳件厚度减薄率的变化情况,厚度减薄分布如图12(a)所示.厚度减薄率定义为成形后厚度的变化量(原始厚度与成形结束时厚度之差)与原始厚度的比率.对于2#件柱面扁壳件,提取了压边力分别为128和320 kN时,沿X轴方向曲面中心附近八个节点的减薄率,两种压边力下的厚度减薄率的分布如图12(b)所示,可以看出压边力增大,板料厚度减薄率也大.

图12 成形后扁壳件的厚度减薄量分布

由上述试验与数值模拟结果可知,成形工艺条件中,增大压边力、增加成形时的拉深深度和增设拉深筋等均可提高扁壳件的刚度(图5,图6和表2).同时,成形工艺条件的这种改变还会引起扁壳件成形后的塑性变形量的增大,残余应力减小且更趋均匀,成形后回弹量的减小以及板材厚度的减薄.

通常,板料厚度是影响刚度的非常重要的因素,随着试件板料厚度的增加刚度增加,板料厚度越大,试件的刚度值也越大,反之,刚度值会随着板料的厚度减薄而逐渐变小.而此项研究表明,压边力的增大虽使板材的厚度减薄率增大(图12),即减少了板材的厚度,但刚度值却得到增加.增大压边力,增设拉深筋以及提高拉深深度,均使板料的塑性应变量增大(图7,8),并导致加工硬化现象的出现,这种加工硬化最终会使零件本身的变形抗力增大,零件形状冻结性也会提高,最终使刚度值增大.同时,压边力的增大,会使扁壳件在成形卸载后的残余应力减少,且分布更趋于均匀(图10),这也会引起刚度值的增加.压边力的增大,还会使回弹量减少,而回弹量减少会使扁壳件曲率增大,同样会使刚度增大.而扁壳件自身的平缓曲面的特点,其成形时的拉深深度不是很大,属浅拉深成形件,因而在增设拉深筋、加大压边力及加大拉深深度等工艺条件后,虽增大了成形件的变形量,但其中心点处的厚度减薄量却很小.因此,压边力增加引起的回弹量的减少及变形量的增加而导致的试件的成形均匀性的提高对刚度提高的贡献大于厚度减薄的影响.

由此表明,在成形过程中,改变进料阻力,增加试件的变形量,提高成形均匀性能够减少回弹.在提高汽车轻量化的发展背景下,在汽车覆盖件成形过程中,可通过调整这些工艺参数,在保证试件在拉深成形过程不致破裂的最佳成形量为原则,适宜的调整拉深筋的尺寸与深度、适当增大压边力、增加拉深深度等,均能有效控制和提高汽车覆盖件的刚度.

4 结论

成形工艺条件的改变对刚度有重要影响:刚度随着压边力的增大而增大,增大压边力对提高曲面扁壳件的刚度效果显著.增设拉深筋有助于提高试件的刚度.刚度随着拉深深度的增加而增大.

揭示刚度的影响机制:成形工艺条件的改变,如增大压边力,增高拉深筋,增大拉深深度会使试件的塑性应变量增大,并产生加工硬化,提高变形抗力,减少回弹,减少残余应力并使其分布更趋均匀,是提高刚度的主要因素.

[1] LAN F,CHEN J,LIN J.A method of constructing smooth tool surfaces for FE prediction of springback in sheet metal forming[J].Journal of Materials Processing Technology,2006,177(1):382-385.

[2] HOLMBERG S,NEJABAT B.Numerical asessment of stiffness and dent properties of automotive exterior panels[J].Materials&Design,2004,25(5):361-368.

[3] 李雪峰,李东升,周贤宾.汽车板材动态抗凹性数值模拟研究[J].塑性工程学报,2001,8(3):45-47.LI Xue-feng,LI Dong-sheng,ZHOU Xian-bin.The numerical simulation research on auto-body panel’s dynamic dent resistance[J].Journal of Plasticity Engineering,2001,8(3):45-47.

[4] ZHAO L H,SUN Z Z,YANG Y Y.Experimental research on the stiffness of cylindrical shallow shell[J].Journal of Material Processing Technology,2007,187-188:132-135.

[5] ZHAO L H,JIANG S Y,REN Z Y.Study on the influence laws of mechanical properties on stiffness of automotive Body Panels[J].International Journal of Modern Physics B,2009,23(6,7):1634-1639.

[6] 赵立红,于海平,邢忠文,等.汽车覆盖件刚度的检

测技术及定量评估[J].锻压技术,2009,34(4): 56-60.

ZHAO Li-hong,YU Hai-ping,XING Zhong-wen,et al.Detection technology and quantitative assessment of automotive panel stiffness[J].Foring&Stamping Technology,2009,34(4):56-60.

[7] 赵立红,江树勇,郑玉峰,等.柱面扁壳类覆盖件刚度的数值模拟研究[J].材料科学与工艺,2009,4 (2):227-231.ZHAO Li-hong,JIANG Shu-yong,ZHENG Yu-feng,et al.FEM numerical analysis on panel stiffness of cylindrical shallow shell of automotive body[J].Matieral Science&Technology,2009,4(2):227-231.

[8] PANTHI S K,RAMAKRISHNAN N,AHMED M,et al.Finite element analysis of sheet metal bending process to predict the springback[J].Materials and Design,2010,31(2):657-662.

[9] NASROLLAHI V,AREZOO B.Prediction of springback in sheet metal components with holes on the bending area,using experiments,finite element and neural networks[J].Materials and Design,2012,36:331-336.

[10] 邢忠文,赵立红,杨玉英.回弹对汽车覆盖件刚度影响机制的研究[J].机械工程学报,2008,44(5): 226-230.XING Zhong-wen,ZHAO Li-hong,YANG Yu-ying.Mechanism of springback influence on stiffness of automotive cylindrical shallow panels[J].Chinese Journal of Mechanical Engineering,2008,44(5):226-230.

The control mechanism of the stiffness of automotive shallow shells

ZHAO Li-hong1,JIANG Shu-yong1,XING Zhong-wen2,ZHANG Yan-qiu1

(1.Engineering Training Centre,Harbin Engineering University,Harbin 150001,China;2.School of Materials Science and Engineering,Harbin Institute of Technology,Harbin 150001,China)

To control and improve the stiffness of automotive body panel,a study is set up with numerical simulation and experimental approach based on cylindrical shallow shells,double-curved shallow shells,which can represent the automotive surface characteristics.The relation between forming process,such as blank holding force(BHF),draw bead,draw depth and stiffness is obtained.The stiffness increases with the increasing of blank holding force and draw depth,and it is improved with the set of draw bead.The influence of process conditions on stiffness is revealed by analysis of stress and strain distribution characteristics of shallow shells.The plastic strain is increased and the residual stress and springback are all reduced with the changes of process condition,and the stiffness is improved.

automotive body panel;stiffness;blank holding force;draw bead

TG386 文献标志码:A 文章编号:1005-0299(2012)06-0131-05

2012-02-19.

国家自然科学基金资助项目(51275183);黑龙江省博士后科研启动基金资助项目(323630303);哈尔滨工程大学基础研究基金资助项目(019860260706).

赵立红(1968-),女,博士,副教授;

邢忠文(1956-),男,教授,博士生导师.

赵立红,E-mail:Zhaolihong007@163.com.

(编辑 吕雪梅)