非晶/纳米晶TiB2 薄膜的制备及其电化学性能研究*

潘小静,沈 凯,徐 江 ,刘林林

(南京航空航天大学材料科学与技术学院,南京210016)

钛及钛合金由于其优越的物理化学以及力学性能而被广泛应用于现在社会的各个领域。但是,钛合金在应用中也存在许多不足之处,如耐磨性较差[1],在水体环境中应用时容易与其接触的其他金属发生接触腐蚀[2],在含有氯离子的环境中易发生点腐蚀[3]等。因此,深入研究钛合金的耐蚀机理,对于指导发展高耐蚀性钛材具有重要的意义。国内外已发展了不少先进的表面处理技术,对钛合金进行表面改性,以提高钛合金的耐蚀性。如激光表面处理[4],离子注入[5],阳极氧化[6],等等。双层辉光离子渗表面处理技术可以在材料的表面直接形成具有特殊物理、化学性能的梯度表面结合层,无污染,成分可控,根据不同的要求可以在不同的工艺条件下,制得不同浓度分布、厚度的膜层,以达到不同的目的,因此,具有很大的发展前景。本文主要研究通过双层辉光离子渗金属表面处理技术,在纯Ti 基体上制备的非晶/纳米晶TiB2及Ti(Al)B2薄膜的耐蚀性,并应用极化曲线及交流阻抗谱(EIS)电化学方法,研究其耐蚀机理。

1 实验部分

1.1 实验方法及试样制备

薄膜的制备在双层辉光离子渗金属炉中进行,其工作原理参见文献[7]。源极材料采用自制靶材,成分分别为Ti70B30及Ti60B30Al10,选用一定规格的Ti(≥99. 9%,-300 mesh)、硼(>99. 5%,-300 mesh)、铝(≥99. 5%,-300 mesh)粉,按照摩尔比7 ∶3 ∶0、6 ∶3 ∶1的配比混匀,利用冷等静压压制成型,尺寸为φ50 mm×4 mm。基体试样材料为纯Ti。实验工艺参数:源极电压,900 V;基体电压,350 V;工作气压,35 Pa;极间距,15 mm;渗金属时间,3 h。

1.2 分析方法

采用D8ADVANCE 型X 射线衍射仪(XRD,Cu Kα)对薄膜的物相进行分析鉴定。利用线切割从试样表面切下0.2 mm 薄片,由靠基体侧用砂纸机械研磨减薄至50 μm 左右,然后采用双喷电解法制成样品,在Tecnai G220 透射电镜下观察薄膜层的精细结构。电化学测量在CHI660C 电化学工作站上进行,采用三电极体系,工作电极,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极。试样制备后从背面用导电胶粘接引出铜导线,非工作面均用环氧树脂密封,试样工作面(10 mm×10 mm)预磨至800#砂纸,并用丙酮超声清洗,干燥后待电化学测试使用。动电位极化测试前,工作电极在-0.8 V(vsSCE)条件下恒电位极化10 min,以去除工作电极表面在空气中形成的氧化膜,然后浸泡1h 达到稳定的开路电位(OCP)后开始测量,扫描速率为0.5 mV/s。交流阻抗测试在自然腐蚀电位下进行,选取交流正弦激励信号,幅值为5 mV,测试频率范围为10-2Hz ~105Hz。电极等效电路的拟合采用ZSimpWin 阻抗谱拟合软件。电容测量步长为25 mV,测试频率为103Hz。所有电化学测试均在敞开的大气环境中进行,实验溶液为3.5 wt.% NaCl 溶液,实验温度为(20±1)℃。

2 结果与讨论

2.1 微观组织分析

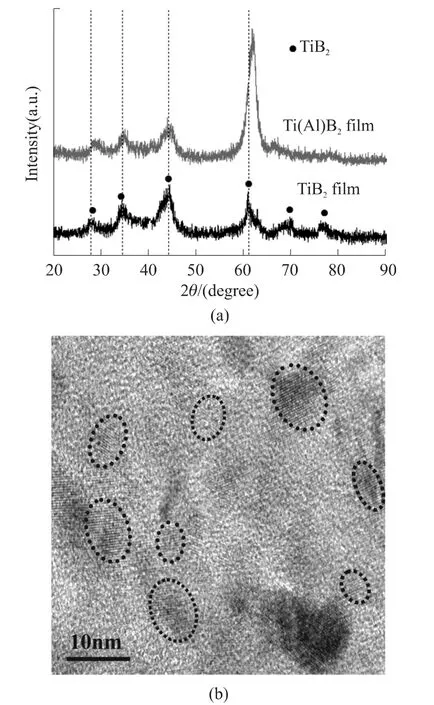

图1 纯Ti 基体表面制备的非晶/纳米晶薄膜X 射线衍射谱(a)及TiB2 薄膜的HRTEM 像(b)

图1为纯Ti 基体上所制备薄膜的XRD 图谱及TiB2薄膜的HRTEM 照片。从图1(a)可以看出,两种不同成分的靶材制备出的薄膜具有相同的晶体结构,均为TiB2(JCPDS 卡-852083)。衍射峰除具有晶态特征外,还有表征非晶态的漫散峰的特征存在,说明薄膜层中的物相具有晶态与非晶态的结构。图1(b)为试样的高分辨透射电镜像。由图可见,在某些区域出现不规则的约5 nm ~7 nm 的条纹花样,该区域对应一个微小晶粒,其它区域仍然呈现迷宫状的花样,这些区域为非晶相,即此时薄膜层中的物相结构为非晶/纳米晶的混晶结构。

2.2 极化曲线

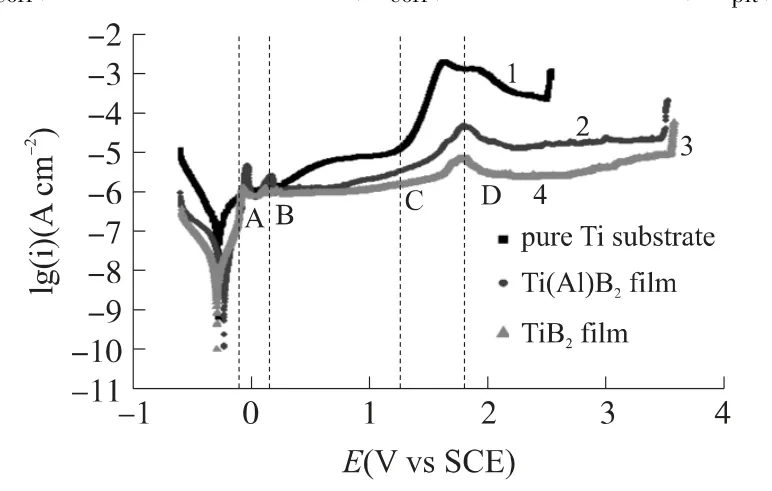

纯Ti 基体及非晶/纳米晶TiB2及Ti(Al)B2薄膜试样在3.5 wt.% NaCl 溶液中的动电位极化曲线如图2 所示。表1 列出了由极化曲线得到的腐蚀电位(Ecorr)、腐蚀电流密度(Icorr)及点蚀电位(Epit)值。

图2 试样在3.5 wt.% NaCl 溶液中的极化曲线

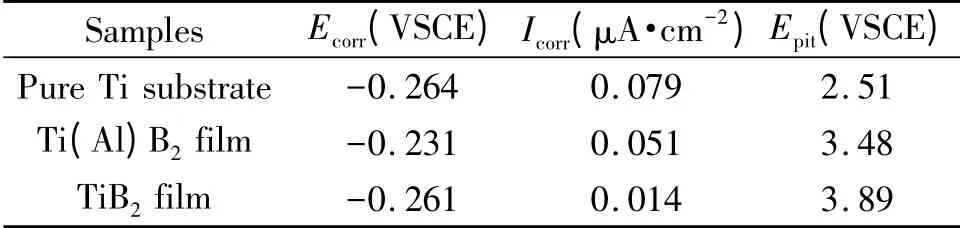

表1 试样动电位极化曲线测试结果

非晶/纳米晶TiB2及Ti(Al)B2薄膜试样比纯Ti 基体腐蚀电位值更正,腐蚀电流密度低于纯Ti 基体值,钝化区间也较纯Ti 基体更宽,表明所形成的钝化膜的致密性和稳定性较好。Ti(Al)B2薄膜比TiB2薄膜具有更低的腐蚀电位,但是TiB2薄膜的腐蚀电流及点蚀电位均低于Ti(Al)B2薄膜,因此具有更好的耐蚀性。除此之外,由图2 极化曲线可以看出,曲线2 和曲线3 在AB 段电位区间表现出活性溶解特性,导致电流增大,这主要是由于TiB2的溶解所致[8-10],反应式如下:

随后,BC 段电位区间电极表面生成TiO2钝化膜:在更高的电位区间CD 段,三条曲线均发生如下析氧反应:

并导致电流的缓慢增大,纯Ti 基体形成的钝化膜被破坏,失去保护作用,而非晶/纳米晶TiB2及Ti(Al)B2薄膜试样则表现出很好的自修复能力。这主要由于其特殊的结构,晶界、位错、偏析等缺陷远低于晶态金属,从而大大降低了形成局部腐蚀的可能性。

2.3 交流阻抗

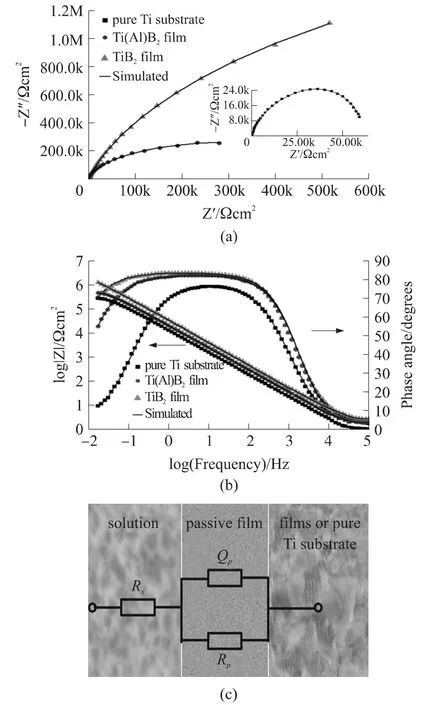

图3为纯Ti基体和非晶/纳米晶TiB2及Ti(Al)B2薄膜试样的阻抗谱图及等效电路图(其中点为实验数据,线为拟合数据,从二者的重合程度可看出,所选的等效电路适合该体系)。由图3(a)Nyquist图可见,三种试样的阻抗谱均呈现容抗弧特征,说明电极表面主要受电荷传递过程控制,且非晶/纳米晶薄膜试样的阻抗复平面容抗弧半径比纯Ti 基体高出1 个数量级,图3(b)Bode 图中的非晶纳米晶薄膜试样的相位角也有明显的增大,在很宽的范围内接近于-90°,表现出典型的钝化膜完好阶段的阻抗响应,且向低频方向偏移,表明电极表面形成的钝化膜较为致密,抗Cl-侵蚀能力提高。图3(c)等效电路中Rs为溶液电阻,Rp、Qp分别为极化电阻和常相位角元件(电极表面存在一定的粗糙度会导致充放电过程的不均匀,引起弥散效应[11],因此用常相位角元件Q 代替纯电容元件C)。

图3 试样在3.5 wt.% NaCl 溶液中交流阻抗谱及电极等效电路图

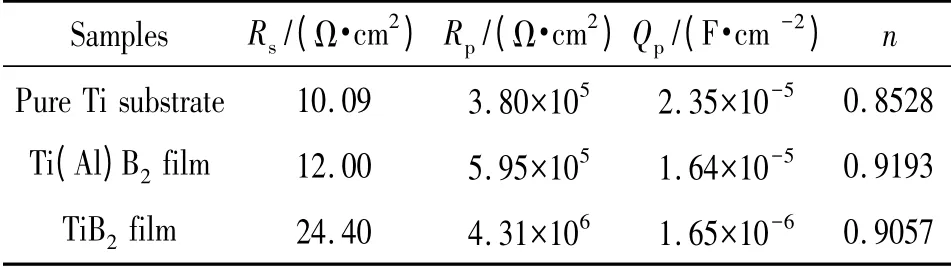

根据等效电路对阻抗谱图拟合,得到表2 所示的各元件数值。从表2 可以看出,与纯Ti 基体相比,非晶/纳米晶TiB2及Ti(Al)B2薄膜的钝化膜电阻有明显的增大,钝化膜电容相应降低,从而有效地阻止了侵蚀性Cl-与电极表面的接触。n 表示弥散效应的程度,取值范围为0<n<1。非晶/纳米晶薄膜试样的n值比未经表面处理的基体试样更接近于1,即表面粗糙度降低,表面形成的钝化膜均匀。

表2 图3(c)等效电路各元件拟合数据

由于Al 离子半径较小会进入表面钝化膜TiO2的晶格中,改变其晶格结构,从而降低了钝化膜的稳定性[12]。导致Ti(Al)B2薄膜的耐蚀性稍低于TiB2薄膜,表现为TiB2薄膜的容抗弧半径和钝化膜电阻较Ti(Al)B2薄膜的更大,相位角更宽。这与极化测试结果是相一致的。

3 结论

(1)XRD 及TEM 测试表明,利用双层辉光离子渗金属表面处理技术,在纯Ti 基体表面形成的为非晶/纳米晶结构的薄膜,晶体结构为TiB2,晶粒尺寸约5 nm ~7 nm。

(2)极化曲线及交流阻抗谱(EIS)测试表明,非晶/纳米晶TiB2及Ti(Al)B2薄膜试样相对于纯Ti基体具有更高的腐蚀电位,低的腐蚀电流及高的点蚀电位,表面钝化膜均匀致密,粗糙度降低,耐蚀性能大幅提高。

(3)添加元素Al 由于尺寸半径较小,进入TiO2的晶格,改变其结构,导致钝化膜稳定性降低,因此,具有稍差的耐蚀性,但仍优于基体材料。

[1] Yu H Y,Cai Z B,Zhou Z R,et al. Radial Fretting Behaviours of Dental Feldspathic Ceramics Against Different Counterbodies[J].Wear,2005,259(7-12),996-1004.

[2] Taher Nadia M,Al Jabab,Abed S.The Influence of Resin Infiltration System on Enamel Microhardness and Surface Roughness:An in Vitro Study[J].Den.Mater.,2003,19(1):54-60.

[3] Codaro E N,Nakazatoa R Z,Horovistiz A L,et al.An Image Analysis Study of Pit Formation on Ti-6Al-4V[J].Materials Science and Engineering,2003,341(1-2),202-210.

[4] Yue T M,Yu J K,Mei Z,et al.Excimer Laser Surface Treatment of Ti-6Al-4V Alloy for Corrosion Resistance Enhancement[J].Materials Letters,2002,52(3):206-212.

[5] Thair L,Kamachi Mudali U,Bhuvaneswaran N,et al.Nitrogen Ion Implantation and in vitro Corrosion Behavior of As-Cast Ti-6Al-7Nb Alloy[J].Corrosion Science,2002,44(11):2439-2457.

[6] Oliveira Nilson T C,Ferreira Elivelton A,Duarte Laís T,et al.Corrosion Resistance of Anodic Oxides on the Ti-50Zr and Ti-13Nb-13Zr Alloys[J].Electrochimica Acta,2006,51(10):2068-2075.

[7] Xu Jiang,Xu Zhang,Xie Xishan,et al. Ni-Based Superalloy Surface Alloy by Double-Glow Plasma Surface Alloying Technique[J].Vacuum,2004,72(4):489-500.

[8] Dranenko A S,Lavrenko V A,Talash V N.Corrosion Resistance of Nanostructured TiB2Films in 3% NaCl Solution[J].Powder Metallurgy and Metal Ceramics,2010,49(3-4):174-178.

[9] Monticelli C,Frignani A,Bellosi A,et al.The Corrosion Behaviour of Titanium Diboride in Neutral Chloride Solution[J]. Corrosion Science,2001,43(5):979-992.

[10] Lavrenko Vladimir A,Panasyuk A D,Desmaison-Brut Martine,et al.Kinetics and Mechanism of Electrolytic Corrosion of Titanium-Based Ceramics in 3%NaCl Solution[J].Journal of European Ceramic Society,2005,25(10):1813-1818.

[11] Panda B,Balasubramaniam R,Dwivedi G.On the Corrosion Behaviour of Novel High Carbon Rail Steels in Simulated Cyclic Wet-Dry Salt Fog Conditions[J]. Corrosion Science,2008,50(6):1684-1692.

[12] Fekry A M. The Influence of Chloride and Sulphate Ions on the Corrosion Behavior of Ti and Ti-6Al-4V Alloy in Oxalic[J].Electrochimica Acta,2009,54(12):3480-3489.