感光性树脂应用于LED 平面自适应封装的最新研究*

丁 坤,饶海波 ,王 玮

(电子科技大学光电学院,成都610054)

作为白光LED 照明核心技术和关键环节之一的封装技术,是整个器件制备以及附加值增长的一个必不可少的环节和过程,而且最切合我国LED 照明产业主体技术发展的现状,是我国目前LED 照明行业中最具活力的方向。大功率LED 封装必然是今后行业发展的重要增长点,因此,封装技术领域的任何一次创新都意味着巨大的市场前景[1]。对整个LED 器件的结构和工序而言,封装工艺是一个非常重要的环节,否则,LED 器件散热困难、光损失严重、光通量及光效率低、光色不均匀、光衰严重、使用寿命短,当前滞后的封装工艺已经成为制约高效白光LED 器件应用及性能好坏的关键因素[2]。现有的基于LED 芯片的白光LED 照明技术,以蓝色LED 芯片配合黄色荧光粉的PCLED(Phosphor-Converted Light Emitting Diode)方式最简单易行,其相关研究和开发应用也最广泛,特别是随着近年来蓝色LED 芯片效率的迅速提升,这种PCLED 的固态照明技术的应用进程得到明显加速,已形成在短期内取代荧光灯成为商用、家用照明主流的趋势[3]。而PCLED 白光实现的一个技术关键就是荧光粉的涂敷工艺,荧光粉涂层的厚度可控性和均匀性直接影响LED 出光的亮度、色度一致性,甚至白光出射的效率。当前国内PCLED 产业普遍采用的传统灌封工艺已经难以满足作为照明光源应用的功率型白光LED 技术和性能增长的要求[4]。

传统的灌封工艺,直接在芯片表面点涂荧光粉胶,即将荧光粉颗粒与胶体(如硅胶或环氧树脂等)按一定配比混合,制成粉浆,搅拌均匀,然后用针头类工具将其涂敷于芯片表面,理想情况下形成类似球冠状的涂层[5]。但这种方法及涂层存在明显的结构缺陷,这种荧光粉涂层,除中心到边缘的结构性非均匀外,在实际操作中,无论手动或机器实现,同一批次的LED 管之间,荧光粉层在形状上都会有一定的差异,很难控制均匀性和一致性,是必带来器件之间较大的色度差异;同时,由于涂层胶滴实际微观表面的凹凸不平,当光线出射时,就会形成白光光束颜色的不均匀,导致局部偏黄或偏蓝的不均匀性光斑出现[5-7],参见涂层结构示意图1(a)。

要克服上述缺陷,改善白光LED 的光斑空间分布均匀性以及管间色度、亮度的均匀一致性[8],从而在产品性能和批量生产能力上有所提高,就必须改变现有的荧光粉涂层形状和工艺,使芯片出光面方向的荧光粉层厚度均匀适当,这样才能得到均匀一致的出射白光,即要求荧光粉涂层的浓度、厚度和形状的可控性[9],荧光粉层的平面结构应该是一种有效的解决途经,参见涂层结构示意图1(b)。

图1 传统灌封工艺与平面工艺

1 基本原理

自20 世纪40 年代感光材料开始引起人们的注意,到进入21 世纪以来,感光材料的应用研究已趋于完善,其应用领域已遍及照相、电影、遥感、医疗、印刷制版等各个领域[10-11]。本文主要研究其在高新技术LED 涂层中的重要应用,基本原理如图2 所示。

图2 自曝光工艺原理图

先将荧光粉粉末分散在感光材料(如PVA、重氮树脂Diazo、叠氮树脂等)中,形成含有感光胶的荧光粉粉浆(胶体),然后取适量胶体涂覆在芯片出光面上,使荧光粉粉浆在芯片表面均匀分布,适当干燥后,通过自曝光、热水(或者有机溶剂、酸、碱等)显影步骤,在芯片表面形成所需要的荧光粉感光胶分散体(多相)结构的粉层图案,然后,采用干法去胶工艺去除涂层中的感光胶成份,从而在芯片出光面上实现对芯片光强分布具有自适应特点的(单相)荧光粉涂层,结合后续光学硅胶灌封工艺,最后获得具有荧光粉硅胶分散体成份的荧光粉平面涂层封装效果,以实现光学热学性能最优化的白光LED 器件。

该技术克服了LED 芯片+硅胶+荧光粉系列的众多技术缺陷:粉层形状不规则,外形呈拱圆形,直接导致了单颗白光LED 出光在空间的分布不均匀,人眼在白光范围内是很灵敏的,能分辨的空间色温差异阈值是50 K ~100 K,分辨出色度坐标为0.01的差别;器件间的一致性得不到保证,同一批产品可能会有很大的差异。正是以上原因,制约了白光LED 整体性能的提高。而采用感光胶曝光技术,其粉层结构和形状得到控制,厚度的均匀性得到一致性保障。其封装的LED 光斑均匀性比硅胶荧光粉系列的光斑具有明显的均匀,并且应用感光胶+荧光粉系列可以根据芯片自身发光特点进行自适应效果,具体来讲,由于芯片自身生长过程中可能会产生缺陷而使得某一小部分发光较弱或较强,从而产生光斑不均匀,当感光粉浆涂覆到芯片表面,在曝光过程中其发光较弱或较强的区域上面的荧光粉层也会相应的变薄或者变厚,从而达到最终出射光斑的均匀可控,实现其自适应效果。

2 实验与分析

本实验采用GaN 基蓝光LED 外延片所封装的半成品,其发射波长为460 nm ~465 nm;其感光胶采用应用广泛的聚乙烯醇(PVA)+重铬酸铵(ADC)系列;荧光粉选用与芯片波长匹配的弘大432 粉,它在蓝光激发后发射的波长为569 nm 的黄光。

预先配置好聚乙烯醇胶体,其浓度为10%;重铬酸铵溶液的浓度为1‰;然后取0.2 mL 的PVA胶体,0.2 mL 的重铬酸铵溶液,200 mg 的432 荧光粉,然后加入0.6 mL 的去离子水,搅拌均匀,使之形成混合均匀的感光胶粉浆体系;用点胶针头蘸取一定量粉浆点在LED 芯片出光面上,烘干,曝光完以后用水将芯片周围的粉浆洗涤干净,干燥即可。其实验结果如图3 所示。采用粉浆法工艺的荧光粉平面涂层结构,可见规则、均匀的荧光粉层平面图案。

图3 自曝光平面涂层结构

3 性能测试

对所做的样品进行性能测试,测试项目包括:

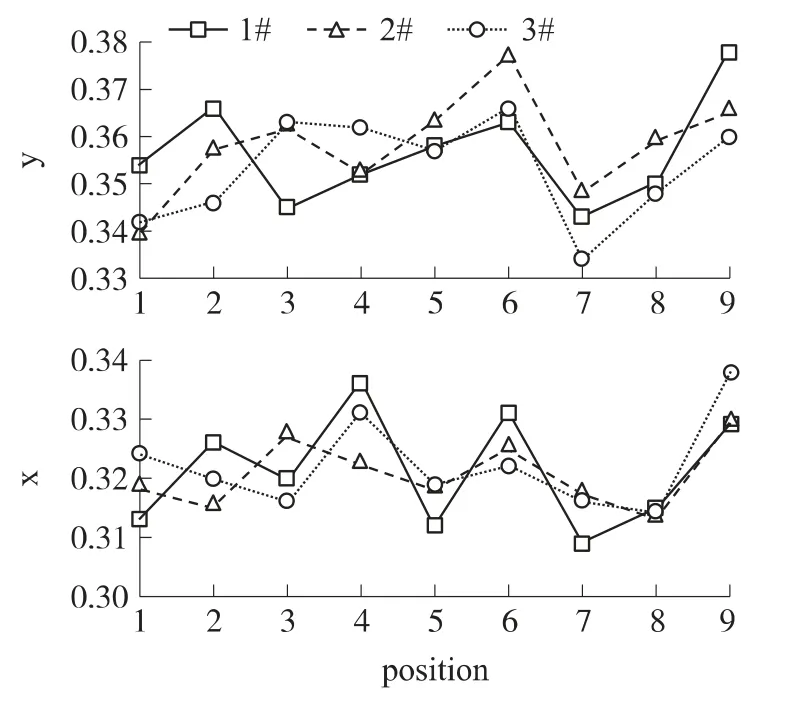

(1)反应色度均匀性的空间色坐标,其方法是在距离LED 光源30 cm 处取一个10 mm×10 cm 的正方形平面,在平面上依次取9 个点,分别测量每个点的色坐标,然后将他们绘制成坐标图,如图4 所示。结果表明:光斑9 点色度差≤3%,管间色度差范围在(0.33±6%,0.33±6%)之内。

图4 平面涂层LED 光斑九点色度分布图

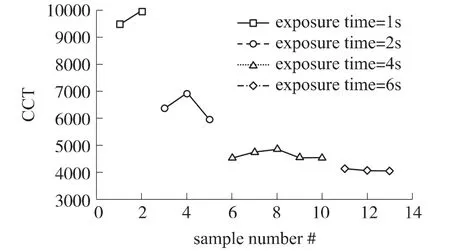

(2)样品发光色温与曝光时间的关系。控制曝光时间,测量曝光时间不同的情况下样品的色温变化,分别取曝光时间为1 s、2 s、4 s 和6 s 对LED 进行曝光,然后测量其色温,结果如图5 所示。结果表明:通过控制曝光时间能够很好地控制芯片表面荧光粉涂层的厚度(即荧光粉总量),进而实现不同色温(CCT)的发光输出,是粉浆法工艺白光LED 器件性能可控一致性的直接证明。

图5 样品发光色温与曝光时间的关系曲线

4 结论

采用非银盐感光材料(感光性树脂)+荧光粉进行LED 平面自适应涂覆技术,实现了白光LED 荧光粉涂层的平面化工艺,器件出光的亮度、空间色度均匀性较之传统封装工艺器件有了明显的改善,光斑及单管间色度、亮度偏差均小于6%。通过采用对蓝光(460 nm 左右)敏感的感光剂(ADC 或Diaza),直接利用蓝色LED 芯片自发光促使感光区PVA 的交联反应,从而实现了感光过程的自曝光工艺。综合PVA 的感光和硅胶的物化、光学性能,在粉浆法工艺中采用乳化技术,实现了PVA+Silicone的多相结构的荧光粉平面涂层,有助于进一步改善荧光粉层的物化性能,而多相涂层有效折射率的提高更有利于器件出光效。由于感光性树脂其感光波长覆盖范围非常广,另外还可以通过光增感等技术使其感光波长范围变得其与LED 的发光波长相匹配,这样,对于各种荧光粉转化(PCLED)的白光LED 都可以实现平面涂层技术。由于大部分感光材料对紫外部分的吸收更强烈,所以对于紫外+三基色荧光粉的传统封装技术将会得到明显的改善。

荧光粉平面涂层工艺作为白光LED 封装工艺的升级换代技术,是目前国外LED 先进生产厂家(Cree、Philips Luminleds、Osram)正在积极推广采用的主流封装技术方向,平面涂层自适应技术能够彻底克服现有LED 主流灌封工艺在粉层结构和形状上的弊端,尤其能改善光斑的均匀性,实现涂层形状、厚度及均匀性的可控一致性,实验已经证明,新工艺白光LED 器件的光斑及管间色度、亮度均匀性较之传统工艺器件有明显的改善。同时由于平面工艺的集成化优势,该技术在批量化生产方面应用前景巨大。

[1] Taguchi T.The Light for the 21st Century National Project Based on White Light Emitting Diode(LED)Lighting Technology[J]. Tran.Inst.Elec.Info.Comm.Eng.C,v J84-C,2011,(11):1040.

[2] George Craford M.LEDs for Solid State Lihgting and Other Emerging Applications:Status,Trneds,and Challenges[J].Proceedings of SPIEFifth International Conference on Solid State Lighting,v 5941,2005,p594101-1.

[3] LI Jun-fei,Rao Haibo,Bin Hou.Investigation on Improving the Extraction Efficiency of Power White LEDs with Slurry Method,Chinese Journal of Luminescence[J].2009,30(1):19-24.

[4] Bin Hou,Haibo Rao,Junfei Li,Methods of Increasing Luminous Efficiency of Phosphor-Converted LED Realized by Conformal Phosphor Coating[J].IEEE:Journal of Display Technology,2009,5(2):57-60.

[5] 永松元太郎,乾英夫,著. 感光性高分子[M]. 科学出版社,1984.

[6] Nakamura S,Mukai T.Sench[M].Appl phys lett,1994,64(13):1689.

[7] 史光国.半导体发光二极管及固体照明[M]. 北京:科学出版社,2007.

[8] Chua J B Y,Ahmad A,Summers C J,et al. Phosphor Deposition Methods[J].US:US6924233 B1,2005.

[9] Yum J H,Kim S S,Sung Y E,et al. Y3A15O12:Ce0.05Phosphor Coating on a Flexible Substrate for Use in White Light-Emirring Diodes[J]. Colloids and Surfaces A:Physicochem,Eng. Aspects,2004,251:203-207.

[10] 永松元太郎,乾英夫.感光性高分子[M].科学出版社,1984.

[11] 周鈜.水性感光胶的理论探索与发展[C]//上海市纺织工程学会 上海印染学术年会论文、资料集.1994,171-184.