现场动平衡技术在风机检修中的应用

杨光

(山西潞安高纯硅业科技有限责任公司机动部)

现场动平衡技术在风机检修中的应用

杨光*

(山西潞安高纯硅业科技有限责任公司机动部)

现场动平衡技术是解决风机振动、保障化工生产系统连续稳定运行的好方法。但是如何科学准确地将此技术应用到实践中很关键。必须具有丰富的经验才能做到校验一次成功,缩短检修时间,获得经济效益。

动平衡 风机 振动 试重 配重

0 概述

风机是化工企业中的常用设备。有的化工企业中各类风机多达上百台,少的也有几十台。在设备运行时因叶轮不平衡而引起的风机振动时有发生,由此带来的风机检修必将在很大程度上影响生产系统的连续稳定运行。

现场动平衡技术是解决风机振动、保障风机连续稳定运行的好方法。现场动平衡技术是对旋转机械进行振动测量和平衡校正的一种方法。在振动测量和平衡校正时,旋转机械的转速、安装条件、支承条件和负载情况等与其工作状态相同或接近。其基本原理是利用安放试探质量 (试重)临时改变转子的质量分布,测量由此引起的轴承振动大小和相位变化,由试探质量 (试重)的影响效果确定出真正需要的校正质量大小和安放位置。采用现场动平衡技术具有下述两个优点:

(1)避免大量拆装,节约了拆装工时、运输工时,保存了原有的安装精度,对生产的影响小;

(2)能有效地提高整个转子系统的平衡精度,同时现场动平衡在有些情况下也是风机开车前所必须进行的步骤。

我公司使用的测试仪是日本电子工业珠式会社制造的型号为SB-8002振动测试平衡仪 (测量范围:在 1200 r/min时振动范围 0.001~999 μm, 转速范围 180~59 940 r/min;分辨率:振动位移±0.001 μm;转动范围: ±1 r/min)。该振动测试仪的速度传感器采用低功耗、高亮度的发光二极管作为光源,接通电源后发出可见红光,配合反光标志可在 1~40 mm 的距离内接收 180~59 940 r/min 的转速信号,用来测量风机的转速和角度;其磁电式振动传感器可测量水平与垂直振动,测量值为双向振动值。利用SB-8002动平衡仪测量振动需注意以下几点。

(1)测量位置:测量位置应选在最能反映转子振动的点上,一般选在轴承面上或最接近轴承位置的机器的壳体上。

(2)测量方向:应在轴承的水平和垂直两个方向上进行测量,至少要在有最大振动幅度的方向上进行测量。一般情况下,通常是在水平方向上测量,在测量结果有疑问时,再在两个方向上测量。

(3)参考标记:为提供角度和频率基准,参考标记应标在转子上容易看到且角度容易测量的地方。

该SB-8002振动测试平衡仪已数次用于锅炉引风机、送风机、排烟风机等的现场动平衡校验,并排除了故障,成功率达96%。

1 现场动平衡故障的识别

旋转机械的故障类型多种多样。据统计,旋转机械故障的起因75%以上是由不平衡引起的。在现场对某一设备进行动平衡校验前,首先要判断故障的类别。转动设备若发生轴弯曲、没有对中、机械松动和轴裂纹等故障,是无法使用现场动平衡技术校验的,只有在转子发生不平衡的情况下现场动平衡才是最有效的。一般的转子不平衡将产生一个均匀的旋转力,此力的方向连续变化 ,但始终作用在径向方向。因此,轴和支承轴承趋向于以某一圆周轨道运动,然而由于轴承的垂直方向比水平方向刚性强,所以通常振动响应是一定程度的椭圆轨迹。水平方向振动通常大于垂直方向振动,一般在2~3倍左右,并且机器在垂直方向的最大位移将在水平方向最大位移之前 1/4转 (即 90°)处出现,即水平和垂直方向的相位差约为90°。

2 现场动平衡的应用

2.1 动平衡简介

现场动平衡校验的测量方法是在转子支承点上用振动传感器测取振动信号,用速度传感器测取转子转速和转子振动角度信号,角度测量以转子上一个固定参考标记做为基准,将两组信号传入SB-8002振动测试仪,通过该振动测试仪提供的现场动平衡应用软件进行数据处理,最终得出校验结果。

2.2 单面动平衡的应用

我公司热动厂的两台引风机是公司的重要动设备并具有现场单面动平衡的代表性,其电动机功率900 kW,转速990 r/min,流量Q=150.8 m3/s,风压Δpg=41.9 kPa,轴承型号为 22236CC/W33(基本额定动载荷为1180 kN、200℃下工作2500 h),润滑方式为30#机油甩油,电动机通过弹性柱销联轴器与风机联结,叶轮直径2 m,宽度180 mm,叶片数为11片。

某一天,公司热能动力厂的一台引风机振动值严重超标,在检修时间紧的情况下,决定用现场动平衡方法对风机叶轮进行降振 (图1为现场动平衡校验测试简图)。但是振动值严重超出测振仪的测量范围 (999 μm),同时也超出动平衡仪的测量范围 (999 μm,999 g), 先期无法进行动平衡校验,必须靠原始的静平衡将振动降到测振仪的检测范围内。经过18 h的静平衡后,经粗测振动降到了动平衡检测的范围内。之后,用现场动平衡仪进行了精确测量和减振。

图1 动平衡校验测试

2.2.1 静平衡过程

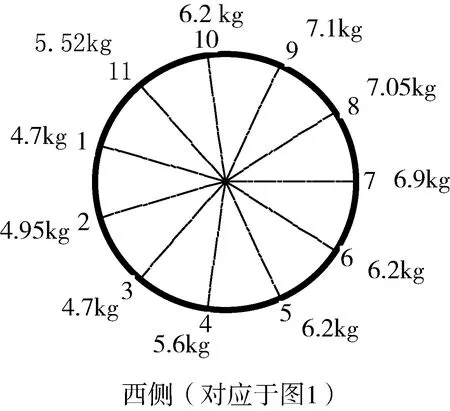

该叶轮为中间有隔板的双面叶轮。静平衡过程是依据杠杆原理来粗找平衡。经过三次测试表明,10号位置加载质量足够大时,叶轮才转动。这说明10号位置轻,因此三次加载都在10号叶片位置处加重。风机叶轮及加载位置如图2所示。三次加载详细数据如下。

第一次加载:9.5 kg;方位:10号叶片西5 kg,10号叶片东4.5 kg。

第二次加载:4 kg;方位:东9号和10号叶片中间2 kg,西8号和9号叶片中间2 kg。

第三次加载:2.85 kg;方位:东10号叶片0.85 kg,西9号叶片2 kg。

静平衡各叶片的试重质量配置情况分别为:

1#—4.7 kg, 2#—4.95 kg, 3#—4.7 kg, 4#—5.6 kg, 5#—6.2 kg, 6#—6.2 kg, 7#—6.9 kg,8#—7.05 kg, 9#—7.1 kg, 10#—6.2 kg, 11#—5.25 kg。测试试重的质量如图2所示。

通过静平衡粗找后,各叶片的测试试重的质量已相差不大,最大差距为9号叶片和3号叶片,质量相差2.4 kg。对于这样大的引风机这一差距显然已经降到了动平衡的测试范围内,可以通过现场动平衡来进行精确找平衡了。下面介绍引风机的动平衡过程。

2.2.2 动平衡过程

引风机端3#测点水平振动达到361 μm,已超标 (控制振动值为60 μm)。该风机的测点位置布置简图见图1。通过振动测试及频谱分析发现:(1)水平振动大于垂直振动,振值分别为361 μm和39 μm,振值相差近10倍; (2)振动频率为工频即转动频率。

2.2.2.1 现场动平衡校验

(1)停机状态下在联轴器轮毂处贴光标纸鉴相片,标出相位角。在3#测点 (见图1)水平方向放置速度传感器。从观察孔中沿风机旋转方向,在叶轮筋板上做标记,总计叶片数为11片。

(2)启动风机,待转速平稳后,测量初始振动值及相位角,分别为361 μm和89°(即位置4)。

(3)停机,打开观察孔,将950 g试重块点焊在某任意位置处 (即叶轮前盘棱缘处),盖好观察孔。开机,待转速平稳后,在动平衡仪上输入试重的质量数据,通过计算得出实际配重质量和相位角,分别为大于1000 g和313°。

(4)停机,将原试重质量块从叶轮上取下,由于仪器显示配重大于1000 g,因此我们暂采用实际配重质量950 g点焊在313°的位置上,这里的313°是以试重位置为0°顺着旋转方向转313°确定的。第一次校验结束。开机后测得3#测点处振动值为122 μm,剩余不平衡质量和相位为430 g和305°。

(5)停机,将430 g残余不平衡质量块焊在313°位置处。开机后3#测点处水平振动值为50 μm。

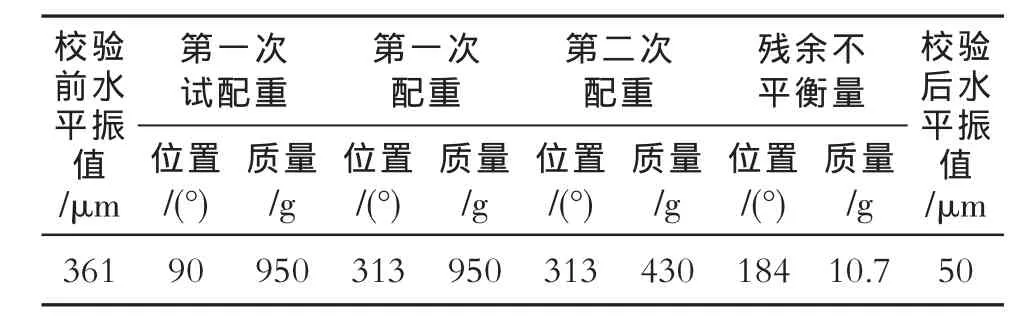

2.2.2.2 动平衡校验结果

现场动平衡校验结果如表1所示。

图2 风机静平衡测试

表1 现场动平衡校验过程及结果

此次平衡加载共计配重质量17.73 kg。最后振动测试结果:西垂直6 μm,西水平50 μm,东垂直 20 μm, 东水平 73 μm。

2.3 双面动平衡的应用

双面平衡在试重阶段要试重双面,比单面平衡多试重一次,其它过程相同。因此,本文就不再详细介绍双面动平衡了。

2.4 如何将试重较准确地焊在实际配重位置

在实际操作过程中,加试重是个看似随意但又很讲究的过程。如果试重加的位置较为准确,开风机后振动大幅下降,甚至可以免做加配重的步骤,这样不但能减少电机启动次数,减少停车时间,而且还可以降低对大型电机使用寿命的影响;如果试重加的位置偏差较大,开风机后振动会大幅上升,甚至可以超出SB-8002动平衡仪的测量范围,这样不但增加了电机启动次数,延长了停车时间,而且还影响到大型电机的使用寿命。

加试重的0°位置是以速度传感器对准反光纸时,振动传感器在轴承座上对应的叶轮的位置。在风机转子空转时,测到的振动量即振幅和相位,都是风机各轴承座反映出来的叶轮的振动和相位,测不到不平衡质量的大小和相位,但是空转测得的振动向量 (α)与实际不平衡质量之间存在一种特定规律,即

式中 α——不平衡质量相位;

α空——空转测得的振动相位;

α定——常数,对一套固定测振系统是定值。

加试重的位置β应在α的反方向,即β=α+180°。 所以, 加平衡质量的相位 β=α空-α定+180°。

α定值的确定是计算β值的重要环节。经过近几年现场动平衡试验积累了一些经验和数据。结合经验对这些数据进行了认真的整理分析,找出了型号SB-8002振动测试平衡仪的α定值为45°。

2.5 存在的问题

虽然在进行现场动平衡操作时有固定的程序,但在化工生产系统中风机工况复杂,要求各异,必须具有丰富的经验才能做到一次成功。本文在第2.4节中介绍了如何将试重较准确地焊在实际配重位置。这个试重的质量大小对后续工序很重要,因此有必要摸索出确定最佳的试重质量的规律。笔者认为,最佳的试重质量与风机的直径、宽度、质量、转速、初始振动值等有一定关联,应在以后的实践中不断摸索,争取早日解决这个问题。

[1]王维民,高金吉,江志农,等.旋转机械无试重现场动平衡原理与应用 [J].振动与冲击,2010(2).

[2]李庄.化工机械设备安装调试、故障诊断、维护及检修技术规范实用手册 [M].吉林:吉林电子出版社,2005.

Application of Field Balancing Technology in Fan Overhaul

Yang Guang

Field balancing technology is a good way to solve the problem of fan vibration and to ensure the continuous and stable running of chemical system.However,it is important to apply the technology into practice scientifically and accurately,and it needs rich experience to complete the inspection successfully at one time,so as to shorten the maintenance time and get economic benefits.

Balancing;Fan;Vibration;Test weight;Formal weight

TQ 050.1

*杨光,男,1981年生,助理工程师。长治市,046108。

2012-05-15)