苯乙烯装置尾气压缩机的理想特性及优化策略

汪 波 刘慧颖

(江苏利士德化工有限责任公司) (江苏双良锅炉有限公司)

苯乙烯装置尾气压缩机的理想特性及优化策略

对苯乙烯装置尾气压缩机的理想特性进行分析,并对提高压缩机能力问题进行详细的阐述。

尾气压缩机 理想特性 优化设计 螺杆转子 密封

0 前言

对称转子螺杆压缩机由瑞典Svenska Rotor Maskina(SRM)公司开发并于上世纪50年代投入市场。到了1970年代,SRM又开发出了不对称转子,并且用于螺杆压缩机。这种改进对螺杆压缩机带来了较好的效果因而被工业界认可,从而得到广泛的使用。1980年代,一家日本压缩机制造商——日本神户制钢所,开发出用于研究螺杆压缩机转子结构的电脑程序,使神户制钢所能够研制自己的新的转子结构。近年来,在乙苯/苯乙烯 (EB/SM)装置中,人们对苯乙烯工艺反应工段的尾气压缩机不仅要求其具有更大的能力,而且要求其具有更高的可靠性,因此无油螺杆压缩机作为尾气压缩机得到了广泛的应用。

本文介绍了使尾气压缩机更具可靠性的最新综合技术,以及压缩机在设计上的改进,并对提高压缩机能力的问题进行了讨论。

1 尾气压缩机的理想特性

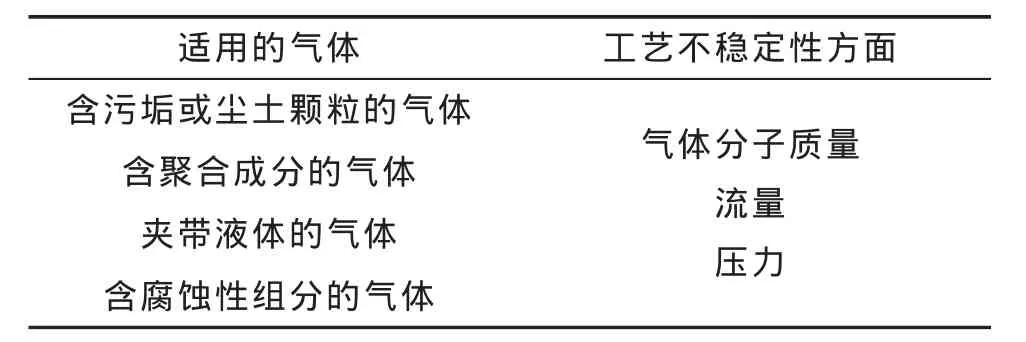

在各种气体压缩机中,无油螺杆压缩机被认为最适用于具有某些典型特征的气体,如表1所示。

汪 波*刘慧颖

(江苏利士德化工有限责任公司) (江苏双良锅炉有限公司)

由于无油螺杆压缩机的这些特性,设计苯乙烯尾气压缩机时,必须考虑下述问题:

(1)聚合成分;

(2)夹带液体;

(3) 腐蚀性组分 (CO2和水);

表1 无油螺杆压缩机的特性

图1 可调同步齿轮

(4)分子质量的改变;

(5)流量波动。

进一步说,无油螺杆压缩机用作尾气压缩机时,应注意下述若干问题。

1.1 运行

(1)底部出口管

在工艺发生波动时,压缩机内部可能会形成聚合物,而且聚合物通常是在出口端形成。 “底部出口”的设计避免了从出口管道和消音器处掉落的坚硬聚合物对转子造成的损坏。

通过压缩机注水口喷水至吸入腔,可使出口温度维持在工艺要求的温度或更低的温度。同时也可加入某些溶剂以软化可能在压缩机内形成的聚合物。 “底部出口”的设计使压缩机具有自我排放功能,从而防止水或溶剂在壳体内积聚。

(2) 盘车机构

在压缩机内设置转子的盘车机构,以防止在停车期间可能产生的聚合物 “冻结”转子。盘车机构可以安装在压缩机的转子端、驱动轴端或齿轮处(若装有齿轮)。压缩机运行时,盘车机构与转动部件脱开。

(3) 消音器

反应 (复室)型消音器对低频、离散和恒速情况下产生的噪音有效果,而吸收型消音器则适用于高频噪音和变速设备产生的噪音。对于苯乙烯压缩机, “反应吸收”型消音器最为理想。

1.2 机械可靠性

(1)水平剖分壳体

在长期运行中,压缩机壳体因受到气体压力和热应力的作用而发生变形。为了防止由于变形而导致气体泄漏,壳体上与工艺气体接触的部分不应有T形或十字形剖分结构。简洁的 “水平剖分”结构能减小压缩机壳体变形,这种设计通常优于其他结构设计。

(2)同步齿轮间隙

在无油螺杆压缩机中,同步齿轮是压缩机可靠性较薄弱的环节之一。如果同步齿轮间隙大于转子间的间隙,那么当紧急停车、气体回流引起转子反转时,可能会造成转子的故障。减小同步齿轮的间隙能最大限度地消除这种现象,但是这给同步齿轮的制造带来很大的难度。 “拼接”设计使同步齿轮间隙可以调整,从而解决了这一难题。图1即为一可调同步齿轮结构。

(3)倾斜瓦块止推轴承

倾斜瓦块止推轴承具有适宜的轴承功能,甚至在紧急停车、回流气体导致反向转动时,倾斜瓦块止推轴承也有此功能。

(4)逆向锥型雾状喷嘴

在气流中喷射的水和溶剂雾滴促使转子和壳体发生腐蚀。逆向锥型雾状喷嘴将雾状液滴均匀分布在气流中,最大限度地减少了对转子和壳体的腐蚀。

(5)壳体冷却夹套

壳体冷却夹套大大减少了不利的壳体热变形,带来更高的可靠性,尤其是不锈钢壳体。

(6)耐腐蚀壳体——不锈钢堆焊壳体

壳体材料应耐腐蚀。通常使用整体不锈钢或碳钢堆焊不锈钢的壳体。其中,碳钢堆焊不锈钢的壳体由于不易热变形,因而有更高的可靠性,是首选的方案。

(7) 耐磨转子

转子应采用耐腐蚀的材料。通常选用的材质为相当于ASTM A182 F6NM(13Cr-4Ni)的不锈钢锻件。

1.3 维护

(1)确定同步齿轮安装位置时应考虑方便维护

同步齿轮和止推轴承是螺杆压缩机的高风险部件之一,拆卸同步齿轮几乎意味着压缩机的整体拆卸。结构设计时应将同步齿轮与止推轴承分别安装在不同侧,从而方便止推轴承的维护。检修或更换止推轴承时不需要彻底大修压缩机,因此可最大限度地减少相关的停车时间。

(2)水平剖分式壳体

水平剖分式壳体适用于大型压缩机。对于大能力压缩机,水平剖分式结构便于取出和安装壳体内的重而长的转子,如图2所示。

图2 水平剖分式壳体

1.4 轴封选择

在选择轴封系统时,应考虑以下因素:

(1)公用工程中密封气体或隔离气体的可用性;

(2)密封气体或隔离气体的消耗量;

(3)注入密封部位的密封气体或隔离气体对工艺气体的污染;

(4)与工艺气体的接触造成润滑油污染;

(5)减少设备安装和运行中的损耗 (密封气体或隔离气体的消耗量,油泄漏量,大修时间间隔等)。

在苯乙烯装置中成功应用的轴封有下述几种:

(1)带有密封介质 (氮气、蒸汽、天然气、水)的节流碳环密封;

(2)带有隔离气体 (氮气、天然气)的轴承油膜密封;

(3)干气密封。

带有密封介质的节流碳环密封具有下述特点:应用最普遍、最经济;有大量密封介质。当蒸汽和水用作一次密封介质时,可能会对润滑油造成污染。因此必须注入二次隔离气体。

带有隔离气体的轴承油膜密封具有下述特点:系统利用径向轴承的润滑油膜作为密封油膜。加入隔离气体可使润滑油不和尾气接触,免受污染。惰性气体 (氮气)或甲烷用作隔离气体。加入的隔离气体被密封在径向轴承的油膜处。其隔离气体的消耗比节流碳环密封更少。此外,维护费用也较低(轴套充当密封环)。

2 苯乙烯无油螺杆压缩机的最新设计

(1) 干气密封

干气密封 (气体隔离、静态干气密封,非接触型密封)有两种,一种是自立 (动态)型,另一种是气体隔离 (静态)型。

如果含有水和聚合成分,自立型干气密封可能会失效。为此密封内侧必须注入完全干净和干燥的密封气,系统极为复杂。

气体隔离 (静态)型密封的开发是基于工艺气体特性的考虑,并被成功地应用于苯乙烯尾气压缩机以及其他气体压缩机。

以下为气体隔离(静态)型非接触密封的特性:(a)密封气 (N2等)注入一次密封段;(b)消耗/进入工艺中的隔离气体少;(c)工艺气体不会污染润滑油;

(d)没有摩擦,因而没有机械损失;

(e)密封使用寿命长。

现有的密封形式有单端面、单端面加支撑限制环和串联等多种形式。

(2)采用水平剖分壳体

采用下进下出的水平剖分壳体,可以有效地防止苯乙烯或其它易结焦的物质进入机体,提高压缩机的平稳性和可靠性;另一方面,还便于消音器的合理布置,使主机平台布置得便于维修和巡检。

(3) 采用新型的 “3×5” 转子

一对啮合的螺杆转子是压缩机的关键部件,该转子水平且平行地安放在壳体内。国内的压缩机大多采用 “4×6”转子,阳转子有四个凸齿,阴转子有六个与之相啮合的凹槽。螺杆转子型线为SRMA型线,如图3所示。3×5”转子如图4所示。

图3 “4×6” 转子结构

图4 “3 x 5”转子和 “4 x 6”转子结构的比较

在直径不变的情况下,采用 “3×5”转子可提高压缩机的效率。 “3×5”转子和 “4×6”转子结构的比较如图4所示。

3 现有的压缩机改造

一些苯乙烯装置业主对现有压缩机增加能力的问题很感兴趣,而且希望改建工程尽量投资少、工期短。对于现有压缩机增加能力的问题,笔者提出如下建议。

(1)能力少量增加 (增加5%~10%)

由于大部分尾气压缩机是由蒸汽透平驱动的,因此将原先额定速度增加5%是完全有可能的。 尾气压缩机是容积型的,其能力增加几乎与速度增加成正比。这是增加少量能力最简易的方法。 如果设备允许进一步增加速度,例如增加到10%,那么压缩机就可以增加更大的能力。当然,这还要取决于驱动器的能力。如果是电机驱动,可以通过更换齿轮增加速度。

压缩机改造时用户必须咨询原设备供应商,以避免发生机械故障,例如由扭转引起的共振等。有时还需要更换联轴器以避免共振。

(2)能力较大量增加 (15%或更多)

高速度时注入水和溶剂会导致转子过度腐蚀。为此,连续运转的尾气压缩机转子顶端线速度应限制在150~155 m/s以内。当能力较大量增加时,压缩机的大多数结构必须改变。即使根据推测,增加速度不会发生机械故障也不行。建议用户综合考虑:采用新结构转子,并且增加转子长度。如果更换相同直径的转子, “3×5”转子能够提供更大的能力。

4 结语

苯乙烯装置的尾气压缩机做为苯乙烯装置的关键设备,其对装置的稳定运行及生产能力的提高有着至关重要的作用。对苯乙烯装置尾气压缩机理想特性进行深入的研究,对压缩机的使用、维护、优化设计和能力的提高都有着十分重要的意义。

Ideal Characteristics and Optimization Strategy for Tail Gas Compressor of Styrene Plant

Wang Bo Liu Huiying

Analyzes the ideal characteristics of tail gas compressor in styrene plant,and describes how to improve the ability of compressor in detail.

Tail gas compressor;Ideal characteristics;Optimize design;Screw rotor;Seal

TQ 051.3

*汪波,男,1971年生,工程师。江阴市,214444。

2012-06-16)