RBI技术在炼化装置中的应用

练小晖

(上海寰球石油化学工程有限公司)

RBI技术在炼化装置中的应用

练小晖*

(上海寰球石油化学工程有限公司)

基于风险的检验 (RBI)是追求安全性和经济性统一的管理方法。应用英国Tischuk公司开发的RBI软件 (T-OCA),对苯乙烯装置脱氢反应系统和延迟焦化装置进行了风险评估,提出了基于风险的检验策略。对石油化工装置开展RBI工作的一些问题,以及基于风险的设备安全保障技术对保证石油化工装置长周期安全运行的作用等问题进行了讨论,并对今后石油化工装置开展RBI工作提出了建议。

风险 检验 苯乙烯 压力容器 压力管道 延迟焦化 RBI技术

0 前言

装置的长周期安全稳定运行,是石化企业提高生产效率、降低生产成本、增加经济效益的根本途径。自20世纪90年代以来,石化企业就开始把装置长周期运行作为努力的目标,现在已取得较大进展。由于炼油、石化装置运行的压力容器、压力管道等承压设备运行条件苛刻,处在高温、高压环境,介质易燃、易爆,同时由于装置的大型化,使得承压设备日益大型化、精密化,也使得高强材料大量应用。但高强材料的裂纹敏感性高,因此装置的长周期运行对承压设备的可靠性提出了更高的要求。传统的检验策略没有把承压设备的检验维护与其承担的风险联系起来,特定设备的检验维护与其风险水平不相适应。统计研究表明,80%的风险损失是由20%的关键设备承担的。采用基于风险的检验技术 (RBI技术),通过承压设备的风险评估,找出系统中的薄弱环节,根据风险水平和失效可能性决定设备和管道的检验策略,使检验重点针对高风险部位,对低风险部位则提供与其风险水平相适应的检验,能够在提高设备安全可靠性的基础上,减少检验和维护成本,从而提高设备的管理水平。国外通过采用RBI方法已对多套石化装置的设备和管道进行了检验和维护,不仅延长了运行周期,也降低了检验维护费用[1]。

我国自20世纪90年代中期开始研究承压设备风险分析技术以来,至今已在多套装置上实施了RBI技术[2],取得了一定的成效。经过多年RBI技术的应用实践,我国承压设备风险检验技术已经被国家质量技术监督局颁发的TSG R0004—2009采用,用于压力容器的检验和使用管理[3]。本文是笔者在苯乙烯装置脱氢反应系统、延迟焦化装置进行RBI技术分析的应用情况介绍。

1 RBI分析原理和方法

RBI分析方法有定性、定量和半定量三种类型。在定量RBI分析中,风险定义为失效可能性和失效后果的乘积。失效可能性计算公式为:

式中,FP为失效可能性;FG为同类设备失效概率,它是某一工业领域内各种装置的失效记录,或者是根据文献资料以及商业数据库而建立的各种装置的失效记录;FE为设备修正系数,由通用子系数、机械子系数、工艺子系数和技术模块子系数构成,考虑了具体设备所处地区气候、地理、设计制造等具体条件的影响,其中起主导作用的是技术模块子系数,它考虑了设备在服役条件下各种失效模式发展过程的影响;FM为管理系统评估系数,考虑了工厂工艺安全管理系统对机械完整性的影响。失效后果的计算考虑了可燃性和毒性造成的安全影响、环境影响,以及生产中断和设备维修更换引起的经济损失。

RBI分析采用的软件是英国TISCHUK公司开发的T-OCA,符合美国石油学会标准API 580。在进行RBI分析时采集了装置详细的数据资料,具体包括装置设计基础资料 (装置地理气象条件、平面布置等)、PFD图、PID图、工艺操作规程,以及工艺安全设施和安全管理情况;设备和管道的设计资料、操作条件、工艺介质组成;设备和管道的材质、保温情况、制造和检验、安装情况,以及历年的检验维修记录、检测和失效分析情况。将收集到的数据资料输入到RBI分析软件T-OCA中,就可计算设备和管道的失效可能性和失效后果,得到其风险水平。

2 苯乙烯装置的RBI 分析

2.1 装置的基本情况

某石化公司化工部苯乙烯装置,引进美国Badger公司的苯乙烯生产技术,于1997年建成投产,年产苯乙烯8万t。装置由乙苯系统、脱氢反应系统、苯乙烯精馏系统和尾气回收系统组成。脱氢反应系统是装置的重要组成部分,在这里由乙苯反应系统生成的乙苯,在氧化铁催化剂的作用下,发生脱氢反应,生成苯乙烯,并经冷却和分离得到粗苯乙烯。

运行期间因生产原料供应问题,发生多次非计划停车,发生过设备和管件的裂纹、腐蚀,检修时进行了修复和更换。本次RBI分析的目的是评估脱氢反应系统设备和管道的风险水平,提出基于风险的检验策略,以保证装置的安全稳定运行。

苯乙烯装置脱氢反应系统共有静设备12台、工艺管道30条,介质主要为乙苯、苯乙烯和氢,最高操作温度达800℃,操作条件苛刻。

2.2 RBI分析结果

把采集的装置数据输入到T-OCA软件中,进行风险计算。根据风险计算结果,将风险分为高风险、中高风险、中风险、中低风险和低风险五个风险等级,得到装置的风险分布状况,如表1所示。

表1 设备和管道的风险分布

由表1可以看出,处于高风险区的设备占25%,没有处于高风险区的管道,中高风险区的管道占13.3%,设备的整体风险水平高于管道。

苯乙烯装置脱氢反应系统设备主要失效模式有高温下材质劣化、腐蚀减薄、应力腐蚀开裂和保温层下腐蚀,工艺物流中主要腐蚀介质有碳酸、有机酸、KOH、氯化物和MEA等。分析表明,高温区设备和管道的风险水平高于低温区,低温区内部腐蚀减薄速率较低,低温区管道需注意保温层下腐蚀。高温区设备操作温度高,过热蒸汽最高温度高达800℃,两台反应器操作温度均超过600℃,操作压力有低压和负压操作。高温区设备和管道材料主要采用了304H,个别部位采用了INCOLOY 800H。在操作条件下,这些材料会发生因碳化物析出、σ相析出而引起的材质劣化,使材料的塑性、韧性降低,还会发生蠕变。由于操作压力低,设备和管道蠕变速率较低,但在局部应力集中部位,蠕变引起的损伤应予以重视。开停车过程和工艺操作过程中的升降温速度如果超过了一定值,会引起较大的热应力,引起局部高应力区发生变形和开裂。由于物流中主要成分乙苯、苯乙烯和氢均为易燃易爆物,又存在负压工况,一旦出现泄漏,空气漏入系统,就会发生爆炸,失效后果等级为高。

2.3 风险管理建议

管理和控制装置的运行风险,就是采用各种检验、监控方法和应急处理准备,降低失效概率和失效后果。根据API 581,基于风险的检验能通过对失效机理和模式、失效进展速率以及设备对失效的耐受性的分析,来降低失效可能性、控制失效风险。可在车间现场配置泄漏红外探测仪、在线物流氧分析仪,以及设置事故的应急处理措施预案,通过早期发现、控制失效后果等措施,来控制设备和管道的运行风险。

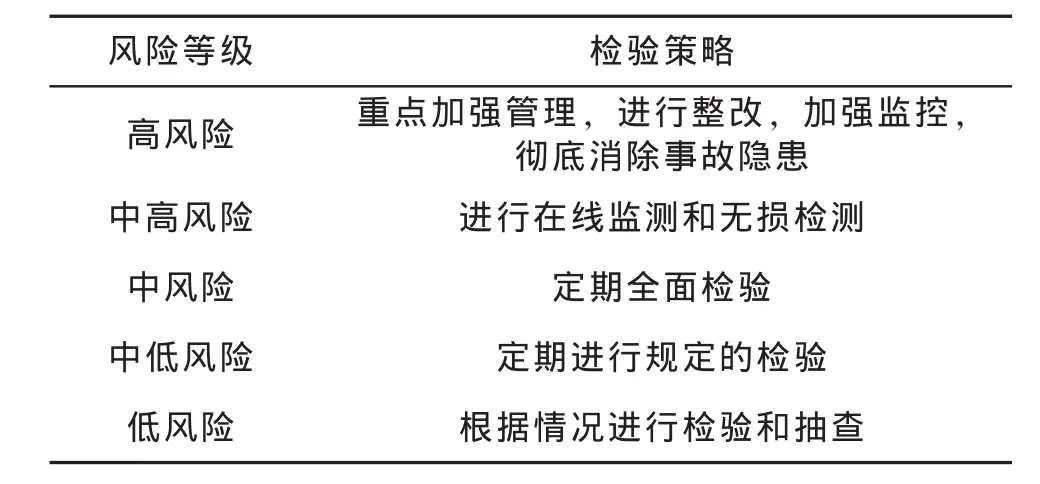

根据设备和管道的风险水平,采取的检验策略见表2。

表2 设备和管道的检验策略

苯乙烯装置脱氢反应系统高温区设备和管道的风险水平高,是检验和管理的重点。从失效机理看,高温区主要失效模式是材质劣化和开裂,应采用金相方法进行检测以评定材质劣化程度,并采用适当的检验方法检测应力集中区的裂纹萌生和发展情况,根据裂纹萌生和扩展规律确定检验频率。操作中应保持工艺平稳,防止工艺参数 (温度、压力等)过快升降;开停车时升降温速度要适当合理,以控制热应力水平。停车吹扫应彻底,防止在低温下造成不锈钢的应力腐蚀环境。对高温设备的保温结构需要加强检查和维护,防止局部由于保温不好而引起局部漏热,造成局部较高的热应力。

3 焦化装置长周期运行的风险分析

某炼化公司延迟焦化装置于2003年开工至今已运行二年,原计划在2005年5月进行停工检修。但根据公司的生产安排,决定对其延长一年进行检修,即实现该装置 “三年一修”的目标。为了找出影响装置长周期安全运行的薄弱环节,并提出相应的对策措施,对装置进行了工艺系统以及设备管道的风险分析。

3.1 装置的基本情况

该延迟焦化装置于1971年建成投产,2002年设计规模由80万t/a扩能至120万t/a。2002年改造前装置设计为无井架二炉四塔流程,改造后为有井架除焦的二炉二塔工艺流程。装置改扩建的主要内容为新增焦炭塔T-201(设备号,下同)和T-202两座 (原有的四台废除),新增加热炉F-303,采用辐射管多点注汽,采用灵活调节循环比技术,焦炭塔采用24 h生焦切换,仪表控制采用DCS集散型控制系统。

3.2 装置的工艺运行分析

焦化装置属于高温、易燃和易爆的装置。装置所用原料为减压渣油,自燃点为230~240℃,而装置的操作温度多在300℃以上,一旦泄漏极易发生火灾。装置生产的干气和汽油其沸点和闪点都很低,与空气混合均能形成爆炸性混合气体,其爆炸极限分别为1.5%~15%和1.4%~7.6%。装置生产的其它产品 (如柴油、蜡油)的自燃点都低于装置的操作温度,极容易发生火灾,存在较大危险。同时由于操作既有连续的又有间歇的,人工操作岗位高温重油部位较多,且人工操作频繁,劳动强度相对较大,危险性较高。

根据装置提供的操作规程、安全规程、技术月报和技术年报以及现场调研情况等,对装置进行了分析。本周期装置原料性质有变重的趋势,并且在混炼纳波油时,出现了焦炭塔剧烈振动和出弹丸焦等不安全因素。对影响该装置的加热炉和焦炭塔的波动情况进行了统计,2004年1月至2005年4月期间产生波动达25次。在这些生产波动中,因系统原因造成波动的共10次,系统原因中因电气原因造成波动的有5次 (闪电和电网问题),占系统原因的1/2;因为装置自身原因造成波动的有15次,占全部故障的60%。这些事件中因循环油泵和辐射泵这些关键泵造成的事件有10次,占全部故障的40%。尤其是辐射泵的故障率较高,这是该装置一个较大的不安全因素。

通过对工艺系统的风险分析,提出如下优化建议:在整个生产过程中,要考虑原料性质对焦化装置长周期安全运行的影响,对常减压装置的原油混炼比例和该装置的处理量应根据实际情况进行合理调整,保证装置安全生产;生产中要采取有力措施,保障水电汽等公用工程设施的平稳运行,并制定应急预案,防止公用设施异常影响装置的安全运行。

3.3 装置中设备的风险分析

影响生产装置长周期运行的因素有很多,但保持设备的完好性,充分发挥其效能,是实现装置长周期运行的基础。延迟焦化装置的原料为减压渣油,由于其硫含量高且操作温度高,对装置中的设备腐蚀比较严重,所以设备能否安全运行对该装置的长周期运行至关重要。

对主工艺流程内的静设备和管道 (公用工程系统、燃气、冷却水和仪表管道等辅助系统不包括在内)进行了定量的风险分析。分析的范围主要是该焦化装置的流程图中的所有设备和管道,具体包括静设备共60台,其中塔3台、罐5台、换热器44台、空冷器6台和加热炉2台;主要工艺管道152条。

该套延迟焦化装置加工的物流中,主要的腐蚀性介质有硫、硫化氢、氯化物、氯化氢和铵盐等,存在的主要失效原因或失效机理有高温硫腐蚀、HCl-H2S-H2O腐蚀、垢下腐蚀、湿硫化氢损伤、Cl-应力腐蚀开裂、保温层下腐蚀、蠕变、热疲劳、组织劣化和低周热疲劳等。装置中主要的腐蚀机理有HCl-H2S-H2O腐蚀、高温硫腐蚀、湿H2S应力腐蚀开裂等。HCl-H2S-H2O腐蚀比较严重的部位是分馏塔顶的冷却系统;高温硫腐蚀比较严重的部位是辐射进料管线和设备、分馏塔底部的管线和设备等。

该装置中处于高风险的设备有3台,占所分析的全部设备的5%。失效可能性高而失效后果为中的设备有1台,即辐射进料-轻蜡油换热器H-107。该换热器中轻蜡油含硫0.802%,在300~344℃的操作温度范围内对管箱主体材质16MnR造成高温硫腐蚀减薄,理论腐蚀速率为1.056 mm/a,管箱失效可能性等级为高。根据中国石化 《加工高硫原油重点装置主要设备设计选材导则》 (SH/T 3096—2001)选材要求,对于该换热器推荐使用的材料为碳钢+0Cr13Al(0Cr13),而这台设备材质低于标准要求。从失效后果来看,在300℃左右的操作温度工况下,一旦介质从换热器壳程中泄漏出来,将会引起火灾,失效后果比较严重。失效可能性为中而失效后果为高的设备有2台:焦炭塔T-201和T-202。一旦失效将直接导致装置停工,造成重大经济损失,失效后果等级为高。

根据上面的分析,公司针对焦化装置的薄弱环节、高风险设备状况,从优化工艺操作、做好重点设备运行的检查、做好事故预防和应急预案等方面加强了管理,保障了装置安全稳定地延长了一年的运行时间。

4 RBI分析中问题的讨论

定量RBI分析涉及到工艺、设备、腐蚀、检验检测、安全等各方面详细的数据资料,数据的准确性和完整性决定了分析的效率和质量,这需要装置的工艺和设备等各方面专家的良好配合和工厂的数据积累。在评估过程中,往往会碰到数据不全的情况。例如工艺物流中微量腐蚀性介质是决定设备失效机理的基础,对设备和管道的风险等级评定影响很大,但有时这些介质的含量等数据无法通过取样分析得到,这时往往需要根据装置具体情况按保守方法估计出某一数值进行风险计算并制定基于风险的检验策略,然后利用在以后的检验维护过程中取得的数据资料更新数据库,以降低运算结果的不确定性,实现RBI分析的持续改进。

RBI技术的核心是:识别和评价服役条件下结构材料可能的损伤或劣化模式及其严重程度;从可能造成的直接、间接经济损失、介质泄漏的影响等方面评价失效后果。但由于历史原因,我国缺乏完整的系统的压力容器和管道的失效模式、损伤和劣化进展速率数据库。现在我国RBI分析采用的是引进的分析软件,采用了西方发达国家的失效数据库,因此在实际应用中应考虑与我国设备实际情况不一致的地方 (如设备的制造缺陷和超期服役问题等)。 我国的相关机构已经根据近年来对装置进行RBI分析的结果,开始建立我国特色的设备基础数据库,并借鉴国外的数据和经验,编制我国的评估规范,这对于RBI技术在我国石化工业的普遍应用,保障装置的安全稳定长周期运行,非常关键。

5 结论

(1)苯乙烯脱氢反应系统高温部位的风险水平高于低温部位,检验和维护的重点应针对高温区,低温部位应注意对保温层下腐蚀的检验。

(2)延迟焦化装置在保持原料性质相对稳定、保持装置负荷率、保持公用工程系统稳定、保持操作平稳并加强重点设备和管道的运行检查的前提下,能够控制装置的运行风险,实现装置的 “三年一修”目标。

(3)在炼油、石油化工装置中实施RBI评估,根据设备和管道的风险水平和失效可能性制定检验和维护计划,能够使检验和维护的重点针对高风险部位,能够在降低装置整体风险水平的同时降低检验和维护费用,有利于装置的安全、稳定、长周期运行。

[1]Willke T L.U S risk management can reduce regulation,enhance safety[J].Oil and Gas Journal,1997,95(24):37-46.

[2]陈钢,左尚志,陶雪荣,等.承压设备的风险评估技术及其在我国的应用和发展趋势 [J].中国安全生产科学技术,2005,1(1):31-35.

[3]国家质量监督检验检疫总局.TSG R0004—2009.固定式压力容器安全技术监察规程 [S].2009:38-40.

Application of Risk-based Inspection in Refining Device

Lian Xiaohui

Risk Based Inspection (RBI) is a management approach that seeks unification of safety and economy.Assessed the risk of delayed coking device and dehydrogenation system for styrene plant with RBI software(T-OCA)developed by Tischuk,proposed inspection strategy based on risk.Discussed the problems met during RBI for petro-chemical plants,and use of equipment security technology based on risk for long-term and safe running of the plants,and put forward suggestions for the RBI in the future.

Risk;Inspection;Styrene;Pressure vessel;Pressure pipe;Delayed coking;RBI technology

TQ 050.1

*练小晖,男,1967年生,工程师。上海市,200023。

2012-05-28)