大长径比有序多孔阳极氧化铝模板的制备及用于镍纳米线阵列

张 华 胡耀娟 吴 萍 张 卉 蔡称心

(南京师范大学化学与材料科学学院,江苏省新型动力电池重点实验室,南京210046)

大长径比有序多孔阳极氧化铝模板的制备及用于镍纳米线阵列

张 华 胡耀娟 吴 萍*张 卉 蔡称心

(南京师范大学化学与材料科学学院,江苏省新型动力电池重点实验室,南京210046)

报道一种恒电流二次氧化制备大长径比(>1000)阳极氧化铝(AAO)模板的方法,研究氧化时间和氧化电流密度分别对制备的AAO模板的表面形貌、孔径大小、厚度等的影响.结果表明,AAO模板的表面形貌及厚度受氧化电流密度及氧化时间的影响;当氧化电流密度为8 mA·cm-2时,氧化18 h能制备出孔径为150-200 nm、厚度约为200 μm、长径比为100-1300的高质量AAO模板.采用电化学沉积方法在制备的AAO模板的孔中成功制备了Ni纳米线阵列,分别用扫描电镜(SEM)、高分辨透射电镜(HRTEM)、X射线衍射(XRD)和X射线能量散射光谱(EDS)对其进行了表征;结果显示,制备的Ni纳米线排列整齐有序,每根Ni纳米线直径几乎相同,约150 nm,长度约为180-200 μm,长径比为1200-1300,与AAO模板的参数一致.研究了Ni纳米线阵列的长径比对其磁性能的影响,发现大长径比的Ni纳米线阵列具有明显的磁各向异性,而长径比约为200的Ni纳米线阵列未表现出明显的磁各向异性.本文结果表明,恒电流二次氧化方法能制备大长径比的AAO模板,并能用于制备大长径比的一维纳米材料阵列,可望在制备具有特殊光学、磁学等性能材料方面得到应用.

阳极氧化铝模板;一维纳米材料;镍纳米线阵列;二次恒电流氧化;电化学沉积

1 引言

一维纳米材料已在光电器件的制作、磁记录元件、催化剂载体、传感器的敏感材料以及电极材料等领域显示出潜在的应用前景.1-14在制备一维纳米材料的众多方法中,12,15-22模板法是最常用的方法之一,其优点是可得到尺寸可控、无团聚、大小均一、结构相同的一维纳米材料.使用的模板材料主要有多孔氧化铝(AAO)、21-23多孔聚合物、24-26沸石分子筛、27,28表面活性剂29,30及生命分子31等,其中以AAO模板的应用最为广泛.21-23,32这是因为AAO模板具有独特的有序多孔结构,孔径均一、孔密度高、孔道彼此平行且与铝基底垂直,能制备出高度有序的一维纳米材料阵列;13,21,22,32而且,AAO模板的孔道形貌和孔径大小可以灵活调节,因而制备出具有不同长径比、不同密度的一维纳米材料阵列(如纳米线、纳米管、纳米棒等).33

AAO模板的制备方法主要采用恒电压二次氧化法,34该方法对于制备厚度较薄(30-60 μm)、长径比较小(100-300)的AAO模板效果较好,35而对于制备长径比较大(如1000以上)的AAO模板比较困难,制备的模板有序性也较差;36-38目前商品化AAO模板的长径比约为200-300,限制了大长径比一维纳米材料阵列的制备与研究,因此,研究大长径比(超过1000)AAO模板的制备方法对于制备大长径比的一维纳米材料阵列具有重要的意义.本文报道一种恒电流二次氧化制备长径比超过1000的有序AAO模板的方法,研究氧化时间和氧化电流密度分别对制备的AAO模板的表面形貌、孔径大小、模板厚度等的影响.以AAO为模板用直流电沉积方法制备了长径比超过1000的Ni纳米线阵列,用电子显微镜(SEM、TEM、HRTEM)、XRD等技术对制备Ni纳米线阵列进行了表征,测定了制备的Ni纳米线阵列的磁性,并与小长径比(约为200)的Ni纳米线阵列进行比较,讨论了长径比对Ni纳米线阵列磁性能的影响.

据我们所知,恒电流二次氧化制备AAO模板的方法尚未见文献报道,并且,制备的AAO模板也是报道过的长径比最大的AAO模板.

2 实验部分

2.1 大长径比AAO模板的制备

将长10 cm、宽1.5 cm、厚1 mm的高纯铝片(99.999%,新疆众和股份有限公司)在氢气和氩气(体积比为1:2)的混合气氛中于450°C下退火2 h,以消除内应力;退火后的基片依次用丙酮(分析纯)、无水乙醇(分析纯)、二次蒸馏水超声清洗各5 min以去除表面的油污,洗净、晾干后,在高氯酸(分析纯)与无水乙醇(体积比为5:1)的混合溶液中进行电化学抛光20 min(电压7 V),以除去表面氧化层并提高铝片表面的平整度;然后,以预处理好的高纯铝片为阳极,石墨棒(光谱纯)为阴极,在冰水浴的H2C2O4(分析纯)溶液(0.3 mol·L-1)中进行恒电流氧化6 h (一次氧化),控制铝片为单面氧化,电流密度为8 mA·cm-2.将氧化后的铝片浸入H3PO4(分析纯,0.4 mol·L-1)和H2CrO4(分析纯,0.2 mol·L-1)的混合溶液中(60°C、2 h)以除去第一次氧化时形成的氧化铝膜;去除氧化铝膜后,在铝片表面留有规则的凹坑,有利于二次氧化形成规则有序的AAO模板.将去除氧化铝膜的铝片再进行第二次氧化,氧化电流、温度及电解质溶液与第一次氧化时相同;氧化18 h后,用CuCl2(分析纯)和盐酸(分析纯)的混合溶液将铝片背面未被氧化的铝基底溶解掉,再用5%(质量分数)的H3PO4在30°C下腐蚀掉阻挡层,即得到双面通孔的AAO模板.

2.2 大长径比Ni纳米线阵列的制备

在制备的AAO模板一面离子溅射一层厚约10 nm的Pt膜,用碳导电胶将铜导线与喷有铂膜一侧的AAO连接,再用环氧树脂将AAO表面的Pt导电层及碳导电胶进行绝缘以避免它们与电解质溶液接触;以此AAO为工作电极、铂片电极为对电极、饱和甘汞电极(SCE)为参比电极,在NiSO4(分析纯,160 g·L-1)、NiCl2(分析纯,20 g·L-1)、H3BO3(分析纯,20 g· L-1)的混合溶液中于-1.2 V进行恒电位沉积制备Ni纳米线阵列,电解质溶液的pH值控制为4,电解温度为25-30°C;电沉积时间由电流变化控制,当Ni的生长溢出AAO模板的孔道而长到模板表面时,电流会发生突跃性变化,这时即可停止沉积,否则会在AAO表面生长一层Ni膜.尔后,将孔道中生长有Ni纳米线的AAO模板取出,冲洗干净后,用NaOH溶液(6 mol·L-1)溶去部分AAO模板后即可进行各种表征.

2.3 仪 器

SEM电镜照片用JSM-5610LV型扫描电子显微镜(JEOL,日本)得到,TEM照片通过JEM-2010型透射电子显微镜(JEOL,日本)得到;元素分析在扫描电镜配备的X射线能谱仪(EDS,EDAX,美国)上进行; XRD实验在阳极转靶X射线衍射仪(CuKα辐射源,λ= 0.15418 nm,D/max 2500VL/PC型,Rigaku,日本)上进行;Ni纳米线阵列的磁性能测试在7404型振动磁强计(Lake Shore,美国)上进行;电化学沉积过程在CHI 660B电化学工作站(660B型,上海辰华)上进行,采用三电极系统,Pt片为对电极,SCE为参比电极.

3 结果与讨论

3.1 AAO模板的制备及表征

图1 制备的大长径比AAO模板的SEM照片Fig.1 SEM images of the preparedAAO template with high aspect ratiotop view(a,b),cross-sectional view of the thickness(c),and the inner wall(d)of theAAO template

铝片经退火、去污、抛光、恒电流二次氧化以及去阻挡层等步骤可制备大长径比的通孔AAO模板,典型的SEM照片如图1所示.可以看出,制备的AAO模板在大面积范围内均匀一致(图1a),孔排列规则有序、孔径大小分布范围较窄,约为150-200 nm(图1b);模板厚约为200 μm(图1c),长径比达1000-1300以上;孔壁光滑整齐,排列均匀有序且相互平行(图1d).这些结果表明,用恒电流二次氧化方法可以制备出大长径比的AAO模板,为进一步制备具有大长径比的一维纳米材料阵列提供了理想模板.

3.2 氧化电流的影响

AAO模板的表面形貌受氧化电流密度影响.固定第二次氧化的时间为18 h,研究了不同氧化电流密度下制备的AAO模板的表面形貌(图2),当氧化电流密度较小(如4 mA·cm-2)时,所制备的模板孔径较小,约为50-80 nm,而且,AAO模板表面孔不均匀,有些孔道还没有完全打开(图2a),这可能是由于氧化不充分所致;当氧化电流密度增加至8 mA·cm-2时,制备的AAO模板表面孔规则有序,所有孔道完全打开,孔径约为150 nm(图2b);当氧化电流密度继续增加(如12 mA·cm-2时),AAO表面开始被氧化溶解,表面变得不平整(图2c);如氧化电流密度进一步增加到20 mA·cm-2,所得AAO模板的表面有序结构被完全氧化溶解,孔结构消失(图2d),这时不能制备得到AAO模板.因此,选择氧化电流密度为8 mA·cm-2可以制备得到大长径比的高质量AAO模板.

3.3 氧化时间的影响

图2 氧化电流密度对制备的AAO模板表面形貌的影响Fig.2 Effects of the oxidation current densities on the surface morphologies of the preparedAAO templatesThe templates were prepared under 18 h oxidation at constant current densities of 4 mA·cm-2(a),8 mA·cm-2(b),12 mA·cm-2(c), and 20 mA·cm-2(d),respectively.

AAO模板的表面形貌及厚度还受第二次恒电流氧化时间的影响.图3是经8、18、24和30 h恒电流氧化制备的AAO模板的表面SEM照片,可以看出,当电流密度为8 mA·cm-2时,氧化8和18 h制备的AAO模板的孔径大小基本一致(图3(a,b)),约为150 nm.但氧化时间对AAO模板的表面形貌具有较大影响,经8 h(图3a)和18 h(图3b)氧化制备的AAO模板,孔分布比较规则有序;随着氧化时间的增加(如24 h),AAO模板的部分孔壁被氧化溶解并塌陷,出现了许多缺陷,表面变得凹凸不平,这种塌陷致使孔径变小(图3c);当氧化时间进一步增加(如30 h),AAO模板的表面多孔结构被完全氧化溶解,表面变成了一种无序的状态,AAO模板被彻底破坏(图3d).因此,采用恒电流二次氧化方法需要控制合适的氧化时间才能制备出表面孔径分布均匀、规则有序的高质量AAO模板.

图3 氧化时间对制备的AAO模板表面形貌的影响Fig.3 Effects of the oxidation time on the surface morphologies of the preparedAAO templateThe templates were prepared under a constant current density of 8 mA·cm-2at an oxidation time of(a)8 h,(b)18 h,(c)24 h,and (d)30 h,respectively.

氧化时间还对AAO模板的厚度有较大影响.固定氧化电流密度为8 mA·cm-2,研究了氧化时间对AAO模板厚度的影响(图4).随着氧化时间的增加,制备的AAO模板的厚度也增加,如当氧化时间为8 h时,制备的AAO模板的厚度仅70 μm(图4a);氧化时间增加到18 h时,AAO模板的厚度迅速增加到200 μm(图4b);尔后,AAO厚度随氧化时间的增加速率变慢,当氧化时间增加到24 h时,厚度约为220 μm(图4c);当氧化时间继续增加到30 h,制备的AAO模板的厚度反而减小到140 μm(图4d),这是由于氧化时间过长导致AAO模板氧化溶解,AAO模板的表面溶解速率大于生成速率,因而模板厚度开始减小.因此,选择氧化时间为18 h能制备出高质量的AAO模板.

图4 氧化时间对制备的AAO模板厚度的影响Fig.4 Effects of the oxidation time on the thickness of the preparedAAO templateThe templates were prepared under a constant current density of 8 mA·cm-2at an oxidation time of(a)8 h,(b)18 h,(c)24 h,and (d)30 h,respectively.

3.4 大长径比Ni纳米线阵列的制备及磁性能

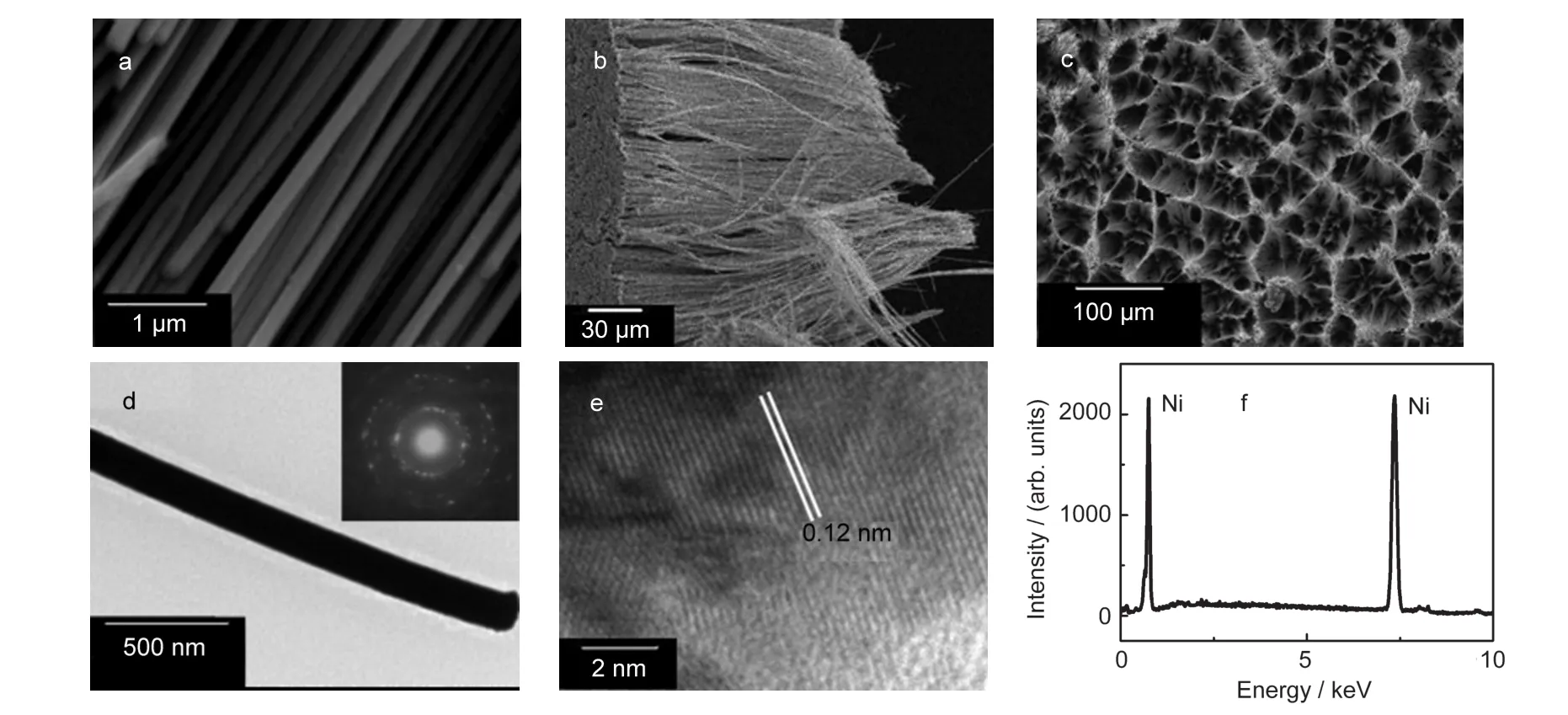

为了研究制备的AAO模板能否用于制备大长径比的一维纳米材料阵列,用电化学沉积方法在AAO模板的孔中制备了Ni纳米线阵列.结果表明,制备的Ni纳米线排列整齐、均匀连续,在模板内的填充率高,每根Ni纳米线直径几乎相同,约150 nm (图5a),所得Ni纳米线长为180-200 μm(图5b),因此Ni纳米线阵列的长径比为1200-1300,与AAO模板的参数相一致;这样的Ni纳米线阵列能大面积制备(图5c),这些结果说明制备的AAO模板能用于制备大长径比的一维纳米材料阵列.

图5b的结果还表明Ni纳米线阵列的底部平整,说明Ni纳米线是从AAO模板孔的底部开始生长,随着电化学沉积的继续,Ni纳米线从孔的底部慢慢向外生长,最终生长到模板的表面,形成Ni纳米线阵列.这些结果表明,虽然制备的AAO模板较厚,Ni2+也能扩散到孔的底部,进而被还原沉积生成Ni纳米线.TEM结果表明,制备的Ni纳米线粗细均匀,表面光滑(图5d);选区电子衍射(SAED)分析(图5d中插图)和高分辨TEM(HRTEM)照片(图5e)结果表明,制备的Ni纳米线为单晶结构,晶面(对应于(220)晶面)间距约为0.12 nm,其大小与文献39报道值一致.EDS分析表明,图谱中只出现了Ni峰,没有其他峰出现(图5f),说明电沉积Ni纳米线后,AAO模板可以完全地被溶解,得到纯的Ni纳米线阵列.

图6是制备的Ni纳米线的XRD图,图中没有出现Ni化合物的衍射峰,说明制备的Ni纳米线是金属单质;44.6°、53.6°和78.8°处的衍射峰分别对应于Ni的(111)、(200)和(220)晶面的衍射峰,40表明制备的Ni纳米线阵列为面心立方(fcc)结构,其中Ni(220)的峰强度最大,而(111)、(200)晶面的衍射峰强度相对很小,表明Ni在AAO模板中沿(220)晶面方向择优生长,与HRTEM结果一致.

图5 制备的Ni纳米线阵列的SEM(a、b、c),TEM(d、e)照片及EDS谱图(f)Fig.5 SEM(a,b,c),TEM(d,e)images and EDS spectrum(f)of the prepared Ni nanowire arraysInset in figure d shows the corresponding selected area electron diffraction.

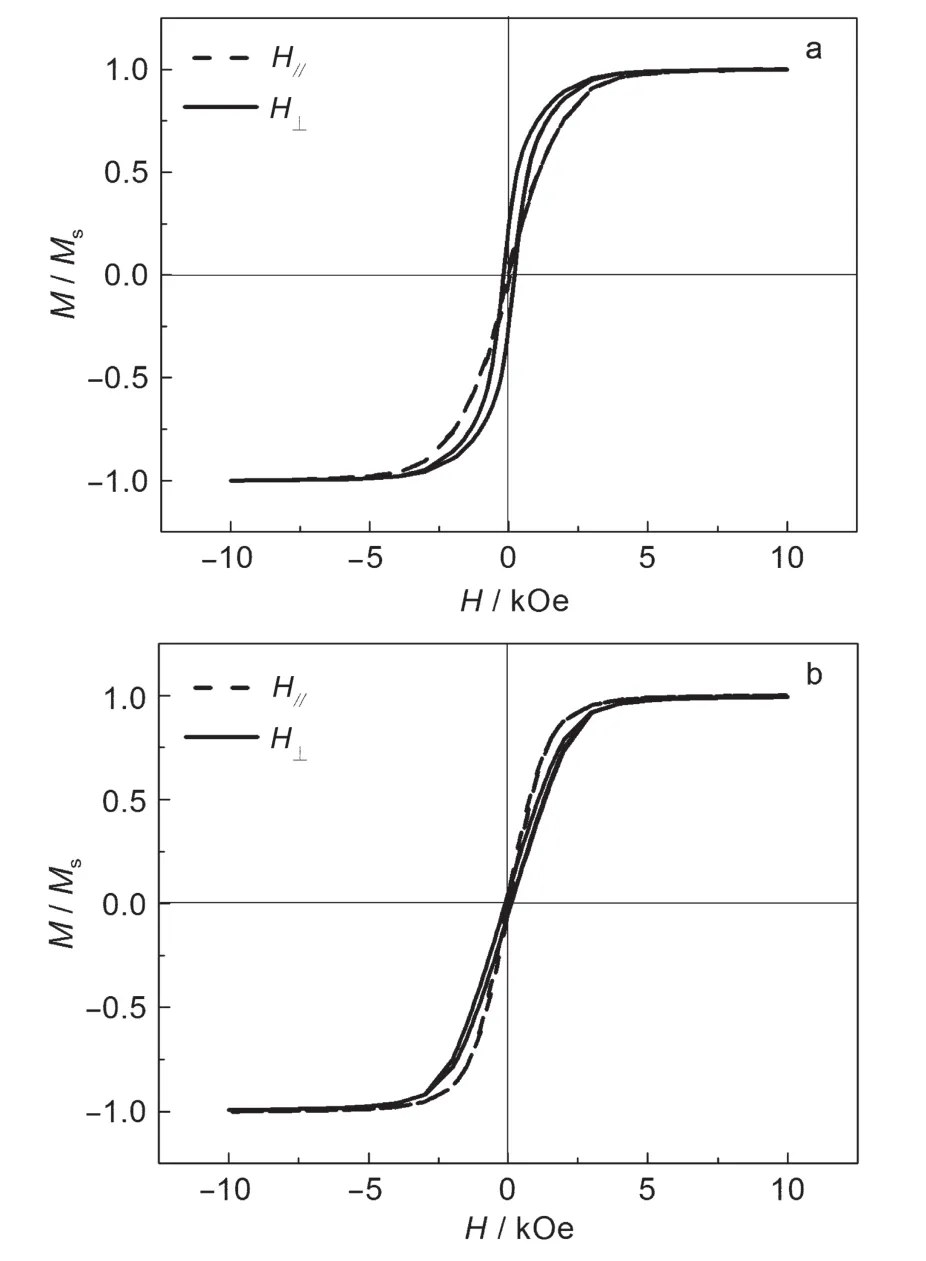

研究了Ni纳米线阵列长径比对其磁性能的影响.如图7所示,长径比大于1000(约为1300)的Ni纳米线阵列在垂直方向和平行方向上的矫顽力分别约为200和100 Oe,磁化率分别为35.0%和3.5% (图7a),具有明显的磁各向异性,磁矩沿纳米线长轴方向有择优取向,这是磁性纳米线阵列的典型特性.41为了研究不同长径比Ni纳米线阵列的磁性能,制备了长径比为150,厚度约为30 μm的AAO模板,并在此模板中电沉积制备了长径比为200的Ni纳米线阵列(直径为150 nm,长为30 μm),测定了其磁滞回线(图7b);该纳米线阵列在垂直和平行方向上的矫顽力分别约为0.2和0.3 Oe,磁化率分别为3.5%和4.8%,表明没有明显的磁各向异性.这些结果说明长径比对Ni纳米线阵列的磁性能具有较大影响,这是因为纳米线的磁性与其形状各向异性密切相关,随着纳米线的直径减小,其矫顽力和矩形比增加,42并且矫顽力也随着纳米线的长度增加而增加.43因此本文制备的大长径比的Ni纳米线阵列具有优越的磁性能.

图6 制备的Ni纳米线阵列的XRD图Fig.6 XRD pattern of the prepared Ni nanowire arrays

图7 不同长径比Ni纳米线阵列的磁滞回线Fig.7 Magnetization hysteresis loops of Ni nanowire arrays with different aspect ratiosaspect ratio:(a)1300,(b)200

4 结论

采用恒电流二次氧化方法制备了长径比大于1000的有序AAO模板,研究了氧化时间、氧化电流密度对制备的AAO模板表面形貌、孔径、厚度等的影响.用电化学沉积方法在AAO模板中制备了长径比超过1000的Ni纳米线阵列,研究了Ni纳米线阵列长径比对其磁性能的影响.本文制备的模板能用于制备大长径比的一维纳米材料阵列,可望在具有特殊光学、磁学等性能的材料制备方面得到应用.

(1) Xu,S.;Adiga,N.;Ba,S.;Dasgupta,T.;Wu,C.F.J.;Wang,Z. L.ACS Nano 2009,3,1803.

(2) Shankar,K.;Basham,J.I.;Allam,N.K.;Varghese,O.K.;Mor, G.K.;Feng,X.J.;Paulose,M.;Seabold,J.A.;Choi,K.S.; Grimes,C.A.J.Phys.Chem.C 2009,113,6327.

(3) Zeeshan,M.A.;Shou,K.;Pané,S.;Pellicer,E.;Sort,J.; Sivaraman,K.M.;Baró,M.D.;Nelson,B.J.Nanotechnology 2011,22,275713.

(4) Shi,J.B.;Chen,Y.C.;Lee,C.W.;Lin,Y.T.;Wu,C.;Chen,C. J.Mater.Lett.2008,62,15.

(5)Guo,S.J.;Dong,S.J.;Wang,E.K.Chem.Commun.2010,46, 1869.

(6) Cheng,F.L.;Dai,X.C.;Wang,H.;Jiang,S.P.;Zhang,M.;Xu, C.W.Electrochim.Acta 2010,55,2295.

(7) Cheng,D.;Hou,M.Eur.Phys.J.B 2010,74,379.

(8) Goodey,A.P.;Eichfeld,S.M.;Lew,K.K.;Redwing,J.M.; Mallouk,T.E.J.Am.Chem.Soc.2007,129,12344.

(9) Cai,C.X.;Chen,J.Acta Chim.Sin.2004,62,335.[蔡称心,陈 静.化学学报,2004,62,335.]

(10)Du,P.;Shi,Y.M.;Wu,P.;Zhou,Y.M.;Cai,C.X.Acta Chim. Sin.2007,65,1. [杜 攀,石彦茂,吴 萍,周耀明,蔡称心.化学学报,2007,65,1.]

(11) Lü,Y.F.;Cai,C.X.Acta Chim.Sin.2006,64,2396. [吕亚芬,蔡称心.化学学报,2006,64,2396.]

(12)Meng,L.;Yang,L.G.;Zhou,B.;Cai,C.X.Nanotechnology 2009,20,035502.

(13)Xia,Y.N.;Yang,P.D.;Sun,T.G.;Wu,Y.Y.;Mayers,B.;Gates, B.;Yin,Y.D.;Kim,F.;Yan,H.Q.Adv.Mater.2003,15,353.

(14) Lü,Y.F.;Yin,Y.J.;Wu,P.;Cai,C.X.Acta Phys.-Chim.Sin. 2007,23,5.[吕亚芬,印亚静,吴 萍,蔡称心.物理化学学报,2007,23,5.]

(15) Zhang,S.Y.;Li,W.Y.;Li,C.S.;Chen,J.J.Phys.Chem.B 2006,110,24855.

(16) Boyle,T.J.;Coker,E.N.;Zechmann,C.A.;Voigt,J.V.; Rodriguez,M.A.;Kemp,R.A.Chem.Mater.2003,15,305.

(17) Morales,A.M.;Lieber,C.M.Science 1998,279,208.

(18) Landoulsi,J.;Demoustier-Champagne,S.;Dupont-Gillain,C. Soft Matter 2011,7,3337.

(19)Zhao,M.;Wu,X.M.;Cai,C.X.J.Phys.Chem.C 2009,113, 4987.

(20) Wang,M.H.;Li,Y.J.;Xie,Z.X.;Liu,C.;Yeung,E.S.Mater. Chem.Phys.2010,119,153.

(21)Wang,Z.Y.;Liu,S.N.;Wu,P.;Cai,C.X.Anal.Chem.2009, 81,1638.

(22)Shi,Y.M.;Zhou,B.;Wu,P.;Wang,K.Y.;Cai,C.X. J.Eelectroanal.Chem.2007,611,1.

(23) Masuda,H.;Fukuda,K.Science 1995,268,1466.

(24) Hulteen,J.C.;Martin,C.R.J.Mater.Chem.1997,7,1075.

(25)Cepak,V.M.;Martin,C.R.Chem.Mater.1999,11,1363.

(26)Sapp,S.A.;Mitchell,D.T.;Martin,C.R.Chem.Mater.1999, 11,1183.

(27)Yang,C.M.;Sheu,H.S.;Chao,K.J.Adv.Funct.Mater.2002, 12,143.

(28) Lee,K.B.;Lee,S.M.;Cheon,J.Adv.Mater.2001,13,517.

(29) Gai,P.L.;Harmer,M.A.Nano Lett.2002,2,771.

(30)Jana,N.R.;Gearheart,L.;Murphy,C.T.Chem.Commun.2001, 617.

(31) Juárez,J.;Cambón,A.;Topete,A.;Taboada,P.;Mosquera,V. Chem.Eur.J.2011,17,7366.

(32)Choi,M.K.;Yoon,H.;Lee,K.;Shim,K.Langmuir 2011,27, 2132.

(33) Nieisch,K.;Wehrspohn,R.B.;Barthel,J.;Kirschner,J.;Gosele, U.;Fischer,S.F.;Kronmüller,H.Appl.Phys.Lett.2001,79, 1360.

(34) Jessensky,O.;Muller,F.;Gosele,U.Appl.Phys.Lett.1998,72, 1173.

(35) Tu,J.P.;Jiang,C.X.;Guo,S.Y.;Fu,M.F.Mater.Sci.Eng.A 2005,398,241.

(36) Wang,H.;Yi,H.;Wang,H.Appl.Surf.Sci.2005,252,1662.

(37) Hua,Z.H.;Chen,R.S.;Li,C.L.;Yang,S.G.;Lu,M.;Gu,B. X.;Du,Y.W.J.Alloy.Compd.2007,427,199.

(38) Tu,J.P.;Jiang,C.X.;Guo,S.Y.;Zhao,X.B.;Fu,M.F.Wear 2005,259,759.

(39)Zhang,K.;Yue,Q.L.;Chen,G.F.;Zhai,Y.L.;Wang,L.;Wang, H.S.;Zhao,J.S.;Liu,J.F.;Jia,J.B.;Li,H.B.J.Phys.Chem. C 2011,115,379.

(40) Jiang,Q.;Jiang,L.H.;Hou,H.Y.;Qi,J.;Wang,S.L.;Sun,G. Q.J.Phys.Chem.C 2010,114,19714.

(41) Nielsch,K.;Wehrspohn,R.B.;Barthel,J.;Kirschner,J.;Gosele, U.;Ficher,S.F.;Kronmuller,H.Appl.Phys.Lett.2001,79, 1360.

(42) Ounadjela,K.;Ferré,R.;Louail,L.;George,J.M.;Maurice,J. L.J.Appl.Phys.1997,81,5455.

(43) Skomski,R.;Zeng,H.;Zheng,M.;Sellmyer,D.J.Phys.Rev.B 2000,62,3900.

December 16,2011;Revised:February 24,2012;Published on Web:March 2,2012.

Preparation of an Ultrahigh Aspect Ratio Anodic Aluminum Oxide Template for the Fabrication of Ni Nanowire Arrays

ZHANG Hua HU Yao-Juan WU Ping*ZHANG Hui CAI Chen-Xin

(Jiangsu Key Laboratory of New Power Batteries,College of Chemistry and Materials Science,Nanjing Normal University, Nanjing 210046,P.R.China)

This work reports a two-step constant-current anodization approach for the fabrication of an anodic aluminum oxide(AAO)template having an aspect ratio>1000.The effects of oxidation current densities and oxidation time on the morphologies,pore size,and thickness of AAO templates were studied.The results indicated that the morphology and thickness were significantly affected by both the oxidation time and the oxidation current density.High-quality AAO templates with 150-200 nm pore sizes, 200 μm thicknesses,and 1000-1300 aspect ratios could be prepared under a constant-current density of 8 mA·cm-2and an oxidation time of 18 h.Using the AAO template,Ni nanowire arrays were fabricated by electrochemical deposition and were characterized by scanning electron microscopy(SEM),high resolution transmission electron microscopy(HRTEM),energy-dispersive X-ray spectroscopy(EDS),and X-ray diffraction(XRD)techniques.The Ni nanowire arrays were parallel to each other,with diameters of 150 nm,lengths of 180-200 μm,and aspect ratios of 1200-1300.These parameters compared favorably with those of the AAO template,thus indicating that it can be used for preparation of one-dimensional nanowire arrays with an ultrahigh aspect ratio.The effects of the aspect ratios on the magnetic characteristics of the Ni nanowire arrays were examined by comparing their coercivities and remanence ratios in parallel and perpendicular directions,respectively.The results indicated that Ni nanowire arrays with an aspect ratio>1000 clearly displayed a magnetic anisotropy,while the arrays with an aspect ratio of 200 did not.Thus an AAO template with an ultrahigh aspect ratio can be fabricated using a two-step constant-current anodization method,and that the AAO template may find applications in the fabrication of one-dimensional,high-aspect ratio nanowire arrays with special optical and magnetic properties.

Anodic aluminum oxide template;One-dimensional nanomaterial;Ni nanowire array; Two-step constant-current oxidation;Electrochemical deposition

10.3866/PKU.WHXB201203026

∗Corresponding author.Email:wuping@njnu.edu.cn;Tel:+86-25-85891780.

The project was supported by the National Natural Science Foundation of China(20905036,21175067),Research Fund for the Doctoral Program of Higher Education of China(20103207110004),Natural Science Foundation of Jiangsu Province,China(BK2011779),Foundation of the Jiangsu Education Committee,China(09KJA150001,09KJB150006,10KJB150009),Program for Outstanding Innovation Research Team of Universities in Jiangsu Province,China,and PriorityAcademic Program Development of Jiangsu Higher Education Institutions,China.

国家自然科学基金(20905036,21175067),高等学校博士学科点专项科研基金(20103207110004),江苏省自然科学基金(BK2011779),江苏省高校自然科学研究项目(09KJA150001,09KJB150006,10KJB150009),江苏高校优秀科研创新团队和江苏省高校优势学科建设工程项目资助

O648