管道插接专用焊接机器人系统

任福深,董 峰,侯永强,王 晶,任永良

(1.东北石油大学,黑龙江大庆,163318;2.大庆油田有限责任公司第二采油厂,黑龙江大庆,163414) ①

·设计计算·

管道插接专用焊接机器人系统

任福深1,董 峰2,侯永强1,王 晶1,任永良1

(1.东北石油大学,黑龙江大庆,163318;2.大庆油田有限责任公司第二采油厂,黑龙江大庆,163414)①

针对管道插接焊缝的特殊焊接工艺要求,研制了一款专用的开放式焊接机器人系统。在对焊接任务和机器人运动分析的基础上,设计了管道插接专用的5轴焊接机器人,建立了焊缝位置模型、焊接速度模型。采用IPC+PMAC控制模式,建立机器人的开放式控制系统。系统中以在IPC机中开发的软件平台对焊接工艺参数进行管理,以多轴运动控制器PMAC作为焊接机器人各个关节的运动控制核心,实现了整个机器人系统的控制。焊接试验结果表明,该焊接机器人系统能够实现管道插接焊缝的焊接工艺。

焊接机器人系统;相贯线焊缝;专用;开放式

在石油化工、锅炉等行业中,管道插接是普遍采用的接管形式,也构成油气长输管道的重要组成部分[1]。由于焊缝特征是厚壁大管径的相贯线焊缝,因此焊接周期长,劳动强度大,生产效率低,焊接质量不稳定。现有从国外引进的焊接机器人,均采用了封闭式控制器结构,开放性差,很难针对管道插接焊缝的特殊焊接工艺进行工艺设置。本文针对管道插接的特种焊接工艺,研制了一种开放式管道插接焊接机器人系统。该系统采用多轴运动控制器PMAC(Programmable multi-axis controller)作为焊接机器人各个关节的运动控制核心,采用IPC机焊接工艺参数进行管理。焊接过程中,焊接机器人以管道内壁作为锚固对象,以管道轴线为旋转中心,在不采用变位机的情况下实现了管道插接相贯线焊缝的焊接工艺。

1 焊接任务及运动分析

1.1 焊接任务分析

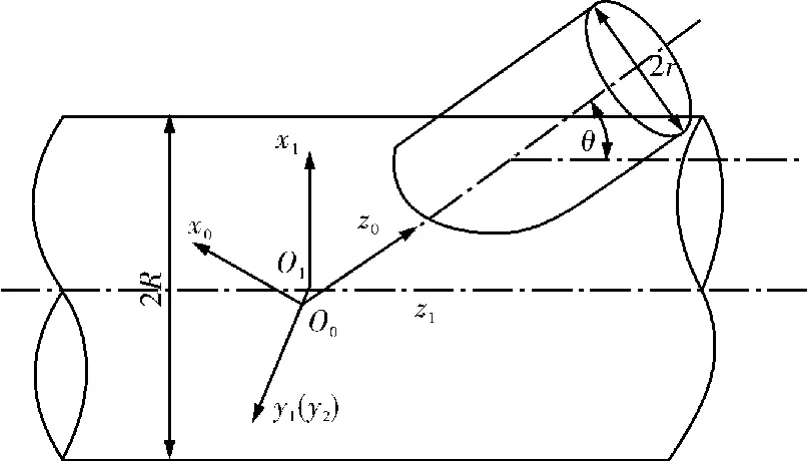

管道插接模型如图1,R和r分别为主管和支管的半径(通常R为主管的内径,r为支管的外径);θ为相贯角;σ为偏心距。

图1 管道插接模型

焊缝是由2个不同半径的管道插接而成的相贯线焊缝,焊接过程中要求焊枪具有很好的位置特性和姿态特性;此外,在实际工况中是多个支管与主管相交,因此焊缝周围空间受限,要求焊接机器人具有较小结构尺寸以避免同其他焊接机器人的运动干涉;由于该种焊接工况不易采用变位机,因此要求机器人能够相对管道移动,即机器人具有便携特性;在机器人与焊缝进行标定时,要使机器人与焊缝位置是确定的,较为适宜的方式是利用支管内壁对机器人进行锚固。

1.2 机器人运动分析

焊接过程中,机器人的运动可分为3类。

1) 以支管轴线为转动中心的焊接机器人腰部的旋转运动。因为机器人安装在管道顶部并以支管内壁为锚固的对象,因此腰部转动中心与管道同心,要求机器人具有一个腰部旋转运动的自由度。

2) 焊接机器人焊枪相对焊缝位置的运动。结合焊接机器人的腰部旋转运动,此处需要机器人具有2个自由度的运动。

3) 焊枪姿态的调整运动。焊枪姿态的调整通常需要3个自由度,由于焊丝是轴性回转体,因此此处只需要焊接机器人具有2个自由度。可见,该专用焊接机器人至少需要5个自由度才能完成管道插接相贯线焊缝的焊接任务,如表1。

表1 焊接机器人所需运动

2 系统组成及工作原理

2.1 总体结构

焊接机器人系统主要由焊接机器人、焊接电源系统和控制系统3大部分组成。焊接机器人是根据焊接任务而专门设计的;焊接电源系统包括焊接电源、送丝系统和送气系统组成,焊接电源是经过改进的DC400,利用改进设计的接口装置,使焊接电源成为了控制系统的一个受控对象[2];控制系统主要由工业计算机IPC、多轴运动控制器PMAC等硬件设备及在工业计算机中开发的操作控制平台软件、PMAC中存储的PLC程序和运动程序组成,机器人系统的总体结构如图2。

图2 焊接机器人系统组成

传统焊接机器人系统,焊接电源焊接参数的控制和焊接机器人的运动控制隶属于2个独立的控制器,焊接过程中按照一定的逻辑关系相互配合来完成焊接任务。本文设计的焊接机器人系统采用了IPC+PMAC系统控制模式,硬件系统平台是以工业控制机和PMAC运动控制卡为核心,二者间以PCI总线方式的连接。IPC负责系统的管理及与外部其它辅助设备的连接与通讯。PMAC负责机器人运动和焊接电源的控制,主要包括机器人焊枪运动轨迹、焊枪姿态、焊接速度和焊接电源参数及焊接系统中的开关量参数的监控。从控制系统硬件平台结构可以看出,IPC在整个系统中只是起到了一个辅助管理的作用,根据工况需要,PMAC完全可以脱开IPC而独立完成机器人的运动控制和焊接过程控制,这样增强了系统的互换性和可移植性,满足开放式控制系统在硬件方面所要求的互换性和可移植性的功能,使控制系统具有较好的开放式性能。

2.2 专用焊接机器人

专用焊接机器人主要由5部分组成:锚固机构、自定心手腕机构、腰部旋转机构、送丝机构和2自由度位移机构,如图3。各个机构以机器人的旋转轴线为中心对称分布,降低了由于载荷不均衡而使机器人运动不平稳的因素。将送丝机构也安装在机器人上,让其随腰部旋转机构一起转动,这样可以避免机器人旋转时带来的缠绕问题。在焊接过程中,通过机器人的锚固机构将整个机器人固定在支管内壁上,焊枪轨迹的控制通过两自由度位移机构和腰部旋转机构来实现,焊枪姿态的调整通过自定心手腕机构来控制[3]。

2.3 开放式控制系统

2.3.1 硬件结构

焊接机器人的控制主要由控制机器人关节电机的运动控制器、控制焊接参数的控制器和关节驱动单元组成,共同完成机器人机构按照预期的运动轨迹和运动状态下焊接任务。此外,在焊接机器人系统中,焊接电压的控制是通过PAMC的轴通道来实现的,因此焊接电源电压成为了PMAC中的一个虚拟轴,而焊接电流是通过调整送丝速度来实现的,也就是PMAC对送丝电机的转速控制实现焊接电流控制。可见,在PMAC控制器中,实际上是对包括机器人5个自由度在内的7个自由度进行的控制,其控制系统硬件结构如图4。

图3 焊接机器人

图4 控制系统硬件结构

2.3.2 伺服控制

机器人运动过程的载荷是不断变化的,惯性力、耦合反应力和重力等载荷会对机器人的机械手的位置精度和速度精度都会产生影响。采用动力学方法是较为理想的控制方法,然而会影响控制系统的实时性。本系统中将机器人的每一个关节都当作一个单独的非线性耦合,按照机器人力矩、速度为内环,位置为外环的3层闭环控制方法进行控制,其原理如图5。

系统中电流闭环依靠伺服放大器的内特性来实现;操作者可以根据实际需要通过调整比例常数Kvp和积分常数Tvi来获得满意速度闭环特性;位置闭环控制则由PMAC来实现,操作者可以手动设置PMAC控制器的系统I变量,也可以通过PMAC提供的自动检测系统负载进行PID参数自动调节功能来实现参数的确定,从而实现对位置精度的调整。

图5 机器人关节控制原理

2.3.3 控制系统软件体系结构

控制系统的软件结构体系影响着控制系统的开放性能,各个功能模块的独立性越好,接口功能越完备,系统的开放特性也就越明显。按照开放式结构设计思想,设计了分层递阶结构的焊接机器人的软件体系,结构如图6。

图6 焊接机器人软件体系结构

软件系统根据载体的不同,可以分为上位机软件和PMAC内置软件2大块。在Windows环境下,利用C++Builder开发平台在上位机中开发了焊接机器人管理平台,软件中的各个功能完全按照模块化结构进行设计,通过调用PAMC应用开发工具中提供的PComm32.DLL动态链接库与PMAC底层库进行通讯,实现数据和命令的传输。软件平台主要包括:系统设置模块、状态监控模块、运动控制模块、专家系统模块、数据管理模块、在线指令模块和通讯模块7个功能模块。这些模块属于数据管理类程序和辅助类程序,并不直接与外部设备通讯。在PMAC内,PLC程序、运动程序都是基于PAMC语言开发的,是真正直接和外设进行通讯和控制的程序。这些程序可以在上位机中开发,然后通过接口程序下载到PMAC中,也可以通过PMAC工具窗口开发,然后直接下载到PMAC中。

在实际作业中,可以采用2种控制方式。

1) 系统通过传感器等外部设备,不断获取外部信息数据,然后通过上位机处理后,产生新的控制数据。新的控制数据通过通讯接口下载到PAMC卡中,由PMAC卡直接驱动外部设备。这种情况多数是在外部环境和控制参数未定的情况下进行的,根据不断变化的外部环境来确定新的控制数据。

2) 上位机预先设定好参数和控制程序,然后将参数和程序下载到PAMC卡中,由根据不断获取外部信息数据和PMAC的内部程序来进行系统控制。第2种控制方案可移植性好和具有较低的开发成本,应用较多,然而也要求PMAC内部程序具有很好的可靠性和通用性。

2.3.4 控制系统数学模型

焊接机器人以焊枪的位置、姿态和速度为最终控制目标,而焊枪位置和姿态与焊缝的位置和姿态直接相关。针对管道插接焊缝的通用模型,焊枪的位置模型、焊枪的姿态模型和焊接速度模型的具体内容及求法可以参考文献[3-4]。

3 焊接试验

焊接机器人样机如图7。使用该机器人对主管直径∅300mm、厚度50mm、支管直径∅180mm、厚度20mm、相贯角为90°、偏心距为零、支管开单边型坡口的试件进行了焊接试验,焊接过程参数如表2,焊接效果如图8。

图7 焊接机器人样机

表2 焊接参数

图8 焊接机器人焊接的管道插接焊缝

焊接过程中,机器人能够利用支管内壁实现牢固的锚固,焊接机器人的旋转中心线与支管的中心线实现了很好的同轴度要求,实现了焊枪位姿的独立控制,焊接过程平稳。在相贯线不同位置,焊枪能够很好地实现位置精度和速度精度的实时控制。上位机控制软件与PMAC的通讯良好,能够完整地记录焊接过程数据,很好地实现了管道插接焊接任务。

4 结论

1) 针对管道插接而开发的专用焊接机器人系统能够很好地实现管道插接相贯线的焊接任务。

2) 开放式控制系统具有很好的稳定性和开放性,系统中的伺服系统3层闭环控制和焊接电源与焊接机器人一体化控制方式完全满足焊接机器人系统的作业要求。

[1] 王 鹏,刘迎来,吉玲康,等.管道工程用厚壁大口径X80热挤压三通性能试验研究[J].石油矿场机械,2010,39(10):63-66.

[2] 任福深,陈树君,管新勇,等.基于PMAC的开放式弧焊机器人系统接口设计[J].电焊机,2008,38(12):62-65.

[3] 任福深,陈树君,管新勇,等.管道插接相贯线专用焊接机器人[J].焊接学报,2009,30(6):59-62.

[4] 任福深,陈树君,殷树言,等.焊接位姿参数讨论及管道插接建模[J].焊接学报,2008,29(11):33-36.

Special-Purpose Welding Robot System of Intersecting Pipes

REN Fu-shen1,DONG Feng2,HOU Yong-qiang1,WANG Jing1,REN Yong-liang1

(1.Norcheast Petroleum University,Daqing163418,China;2.No.2 Production Plant,Daqing Oilfield Engineering Co.,Ltd.,Daqing163414,China)

A portable welding robot for the welding of intersected pipes was developed.Based on the analysis of the welding task and motion of welding robot,a five-degree portable welding robot has been designed,and the mathematical model for welding seam of intersecting pipes has also been established.An open architecture arc-welding robot control system was established with the mode of IPC+PMAC.The software in IPC manages the welding technological parameters and the PMAC controls the robot motion.The welding result indicates that the welding robot system can achieve good welding technology for welding seam of Intersecting pipes

welding robot system;welding seam of intersection;special-purpose;open architecture

1001-3482(2012)01-0020-05

TE973.3

A

2011-07-18

黑龙江省教育厅科学技术研究项目(11551013)

任福深(1976-),男,辽宁辽阳人,副教授,在站博士后,主要从事石油矿场机械及其控制研究,E-mail:renfushen@126.com。