深水管汇设计方法及其在荔湾3-1气田中的应用

于芳芳,段梦兰,郭 宏,王金龙,程光明,郑利军

(1.中国石油大学(北京)海洋油气研究中心,北京102249;2.中海石油研究中心,北京100027;3.复旦大学力学与工程科学系,上海200433) ①

深水管汇设计方法及其在荔湾3-1气田中的应用

于芳芳1,段梦兰1,郭 宏2,王金龙3,程光明1,郑利军2

(1.中国石油大学(北京)海洋油气研究中心,北京102249;2.中海石油研究中心,北京100027;3.复旦大学力学与工程科学系,上海200433)①

水下管汇是海上油气开发的重要设备,深水中的管汇设计面临许多技术挑战。管汇处于深水中,环境条件比较复杂;内部承压很大;需要实现的功能多;整体布局形式复杂。针对管汇的结构进行了优化,设计了一个应用于南海荔湾3-1深水气田开发的6井槽水下管汇。完成了单井产气的汇集,化学药剂的分配及清管功能,还实现了相关的化学药剂注入控制功能,满足了荔湾3-1深水气田开发的需要。

水下管汇;生产管线;设计;结构;应力分析

随着海洋油气田的开发不断向深水延伸,水下生产系统已经成为深水开发中的重要开发模式。一般水下生产系统包括水下采油树、水下管汇、跨接管、管道末端管汇(PLEM)/管道终端(PLET)等。水下管汇在整体布局中与其他水下设备连接,完成水下产物的集输分配,能够对整个水下生产系统进行优化布局[1]。水下管汇在整个水下系统中发挥着至关重要的作用,掌握深水管汇设计及计算方法的关键技术,对实现深水管汇技术国产化具有重要意义[2]。

1 水下管汇基本功能及关键技术

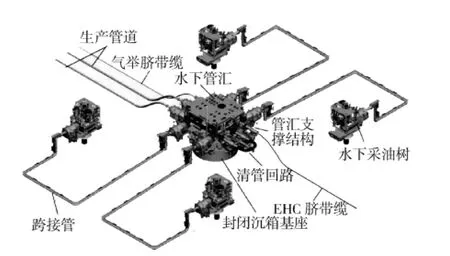

水下管汇是将不同井口产出的油气输送到一条单独的管线中及完成对不同的井口进行注水、注气、注化学药剂等工作的重要的水下设备。图1为一般情况下水下管汇与其他水下设备的整体布局。除了汇集单井油气,水下管汇上所有阀门能利用水下机器人(ROV)进行操纵[3-5]。

深水管汇设计的主要挑战是生产管线的设计与分析和化学药剂注入管线的布局。生产管线热载荷及其内外压差联合作用、水合物沉积及流动保障问题、清管等都给生产管线的设计与分析提出了更高的挑战,为水下管汇设计难点;化学药剂注入管线需要注入的药剂种类很多,并且管汇结构框架内部布置了复杂的生产管线和多个各类阀门,如何在狭小空间内完成化学药剂注入管线布置方案的设计为管汇设计的另一技术难点。

图1 水下管汇与其它水下设备的整体布局

本文主要针对上述2点,对水下管汇的生产管线进行设计及计算分析,以及在设计出的生产管线的布局中,合理地布置了化学药剂注入管线;为满足管汇的基本设计要求,在尺寸上还进行了一定的优化;另外,所有的管线、阀门等设备都由结构框架支撑,因此对结构框架也进行了强度分析。

2 水下管汇设计

水下管汇的设计主要包括生产管线、化学药剂注入管线和结构框架3部分。生产管线包括2条并行汇管、6条支管和1条清管回路弯管;化学药剂注入管线包括乙二醇注入管线、甲醇注入管线、药剂注入管线、放气管线;结构框架简单实用,能够保护管汇中的管线、阀门等内部设备。生产管线和化学药剂注入管线完成油气和化学药剂的汇集与分配,是管汇的中心部分。

2.1 生产管线设计方案

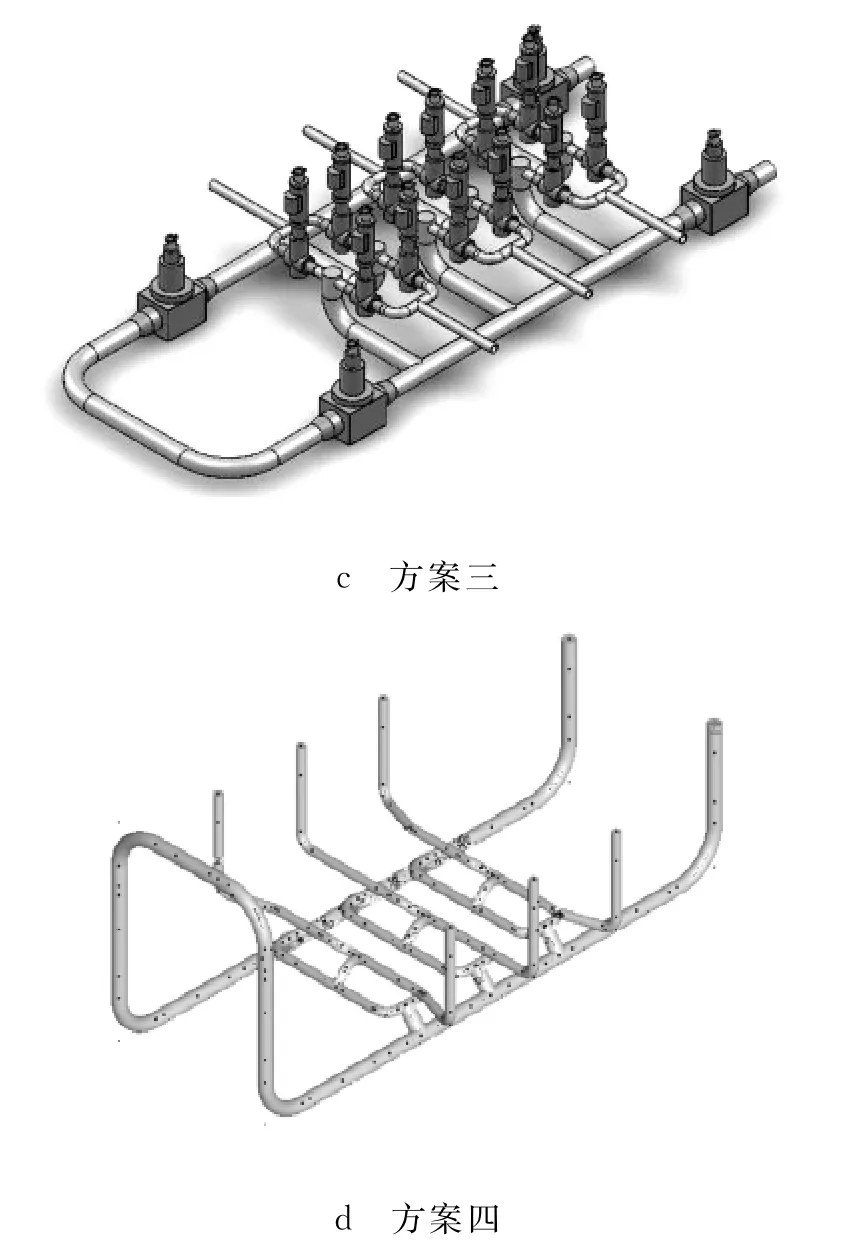

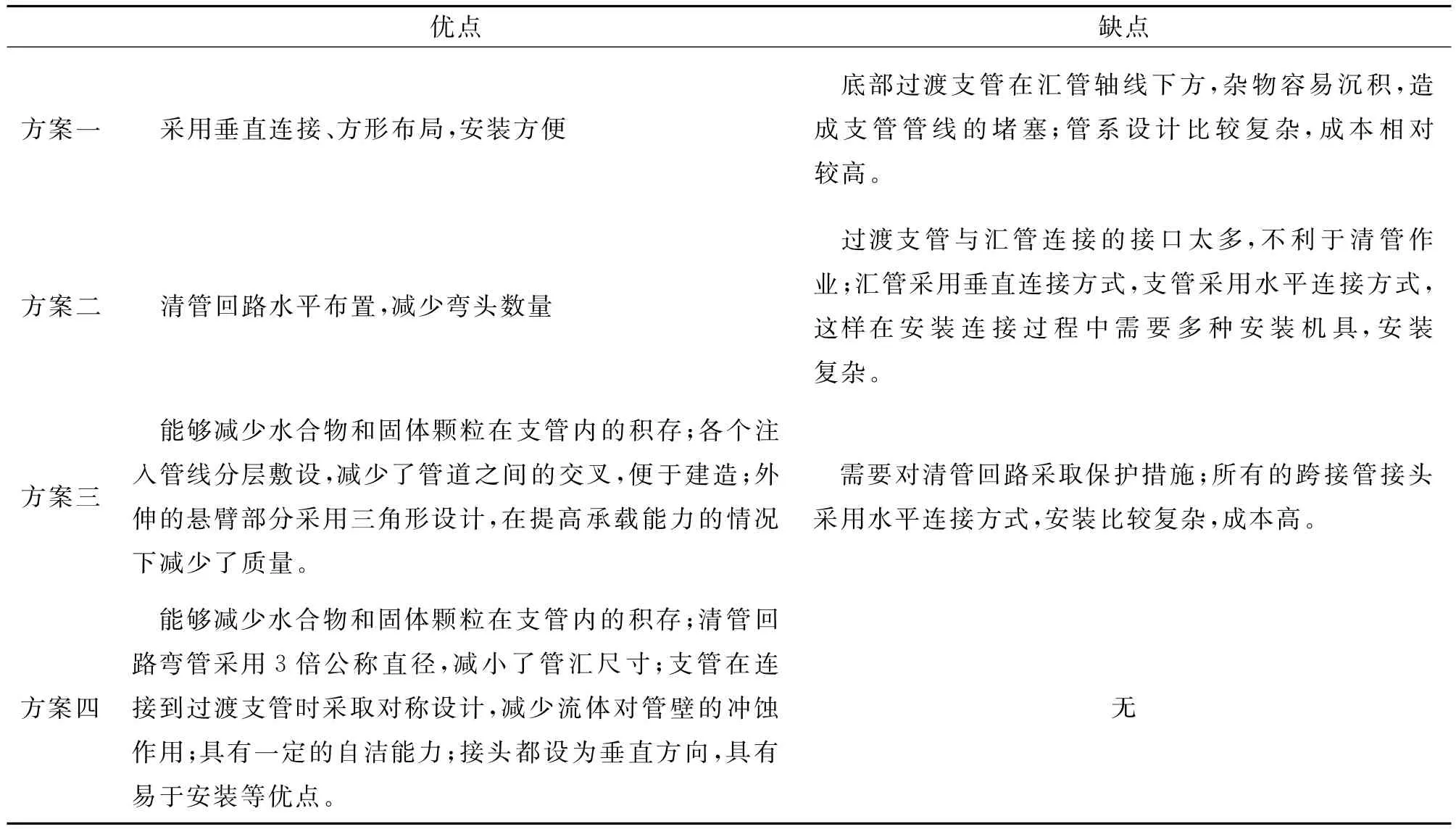

针对南海1 500m荔湾3-1气田所需水下管汇功能要求,设计的管汇有6个井槽,包含了2条并行汇管和6条支管。2条并行汇管可以满足高压、低压井隔离集输,能完成清管作业,并且使生产管线具有一定的冗余度,在1条汇管故障时仍然可以继续进行生产。水下固定方式为吸力锚固定。本文提出了4种生产管线设计方案,如图2。

图2 水下生产管线设计方案

4种设计方案优缺点对比如表1。根据水下管汇设计的基础数据及技术要求,考虑在实际油田中其他水下设备采用的连接方式,方案四优点突出,并且在局部结构有进一步的优化。

表1 4种水下生产管线设计方案对比

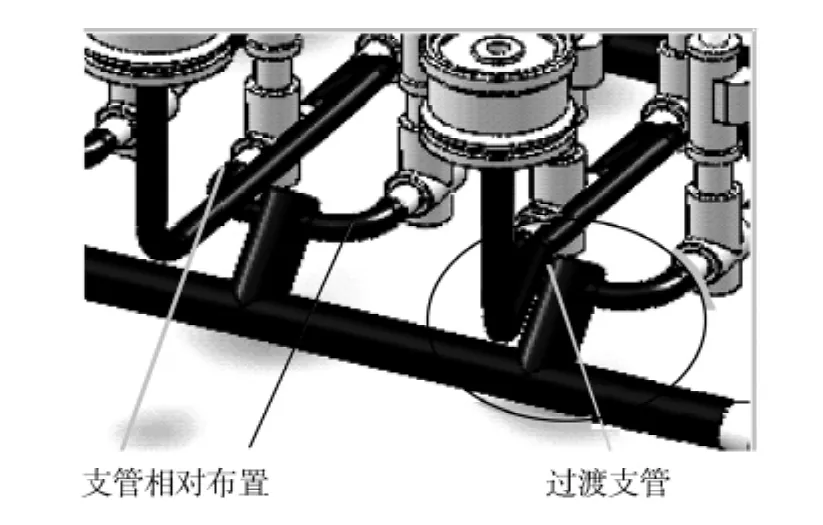

在生产过程中杂质的沉积很容易导致生产管线的堵塞,加上直管管线无法进行清管操作,更容易造成管线堵塞,从而影响管汇的功能;在流体运动过程中,流体对管壁有很强的冲蚀作用,这样会加速管线的疲劳,减少管线的使用寿命。为了解决上述问题,方案四将所有支管管线布置在汇管上方,汇管和支管的连接处采用斜向上的过渡支管(如图3),避免了杂质和水合物的沉积,支管在汇管上方也符合相关标准的规定[6];支管在连接到过渡支管时采用对称布置,一定程度上减少了流体对管壁的冲蚀作用。

图3 2种支管方案对比

2.2 化学药剂注入管线设计方案

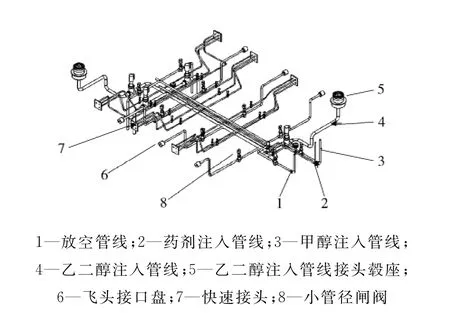

化学药剂注入管线的功能主要是将乙二醇、甲醇、阻垢剂等药剂分配到6个井口,其中乙二醇注入管线和甲醇注入管线同时连接到2根汇管,可以单独或同时向汇管内注入乙二醇、甲醇,药剂注入管线通过部分放空管线进入汇管。图4为方案四的化学药剂注入管线布置。

图4 化学药剂注入管线

化学药剂注入管线是在生产管线布置好的基础上,利用已有的空间对化学药剂注入管线进行布置,由于剩下的空间有限,注入管线的种类比较多,接头和弯管也相对较多,这样在设计和建造上都有一定的难度。方案四在设计上充分利用管汇内部空间,各个管道分层敷设,减少了管道之间的交叉;多处采用倾斜的管道布置,减少了弯头和焊接接口的数量。布置设计做到了精巧、紧凑、可行,同时降低了建造的难度,提高了水下生产管汇的可靠性。

生产管线和化学药剂注入管线三维[7]设计如图5。

图5 水下化学药剂注入管汇三维设计方案

方案四在管汇汇管尺寸上还进行了优化,按照文献[5]规定,弯管半径可取3D,从整体上减少管汇的尺寸和质量,有利于安装。

3 水下管汇设计计算方法

水下管汇的重要承力部件是生产管线和结构框架,化学药剂注入管线是在工艺设计中完成,本文中不进行相关计算,生产管线与结构框架需要进行4个方面的分析计算。

1) 检查生产管线在测试、安装、操作等不同载荷工况下的应力能否满足相关标准的要求,这部分内容通过专业软件进行分析。

2) 检查设计中所选用的生产管系的管道壁厚是否满足要求。

3) 对生产管线进行外部压溃分析。

4) 确定生产管线支撑结构处的约束反力,提取出此反力,并施加到结构框架中,对结构框架在不同的工况条件下进行相应的分析计算。

3.1 生产管线

3.1.1 应力分析

为了验证生产管线结构应力题在许可范围内,对生产管线进行应力计算分析[8]。参考水下管汇管系计算先例[9-11],建立相应工况下的计算模型[12-13],如图6。

图6 生产管线应力分析计算模型

通过应力校核计算,3种工况下的最大圆周应力与容许圆周应力的比值分别为52%、0、28%;最大纵向应力和容许纵向应力的比值为24%、7%、78%;最大组合应力和容许组合应力的比值为41%、7%、82%。由此可知,生产管线的强度满足海洋输气管道的应力强度要求。

3.1.2 壁厚校核

对2种不同尺寸的管线进行校核[6]。

式中,t为设计厚度,mm;p为设计压力,MPa;D为管线外径,mm;S为材料最低屈服强度,MPa;F为设计因子;E为纵向接头因子;T为温度降低因子。

选取适当参数根据上述公式进行计算校核,得出支管外径∅168.275mm、壁厚18.263mm和汇管外径∅323.85mm、壁厚25.4mm均能够满足水下输气管线的要求。

3.1.3 外部压溃分析

按照管线设计要求,进行外部压溃分析[13]。

抵抗外部压力(pc)(压溃)的特征抗力可按式(2)计算,即

其中,弹性压溃压力为

塑性压溃压力为

沿着管线任一点的外部应力应满足系统压溃校核公式,即

椭圆度为

在上述公式中,t需用t2替换。

根据该水下管汇上的管线所处环境工况,对管壁厚度和典型屈服强度取值。

1) 管壁厚度为

2) 典型屈服强度为

根据基础数据及标准上的规定选取其他参数,用上述公式进行分析计算可得支管外径∅168.275 mm、壁厚18.263mm和汇管外径∅323.85mm、壁厚25.4mm,因此在1 500m水深处管线不会发生外压压溃,不产生屈曲。

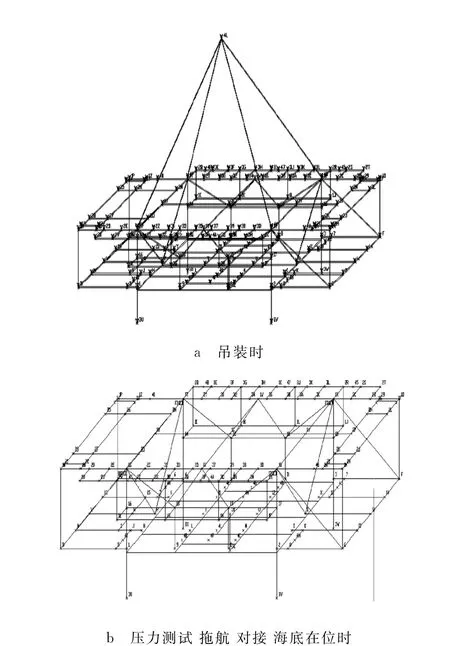

3.2 结构框架计算分析

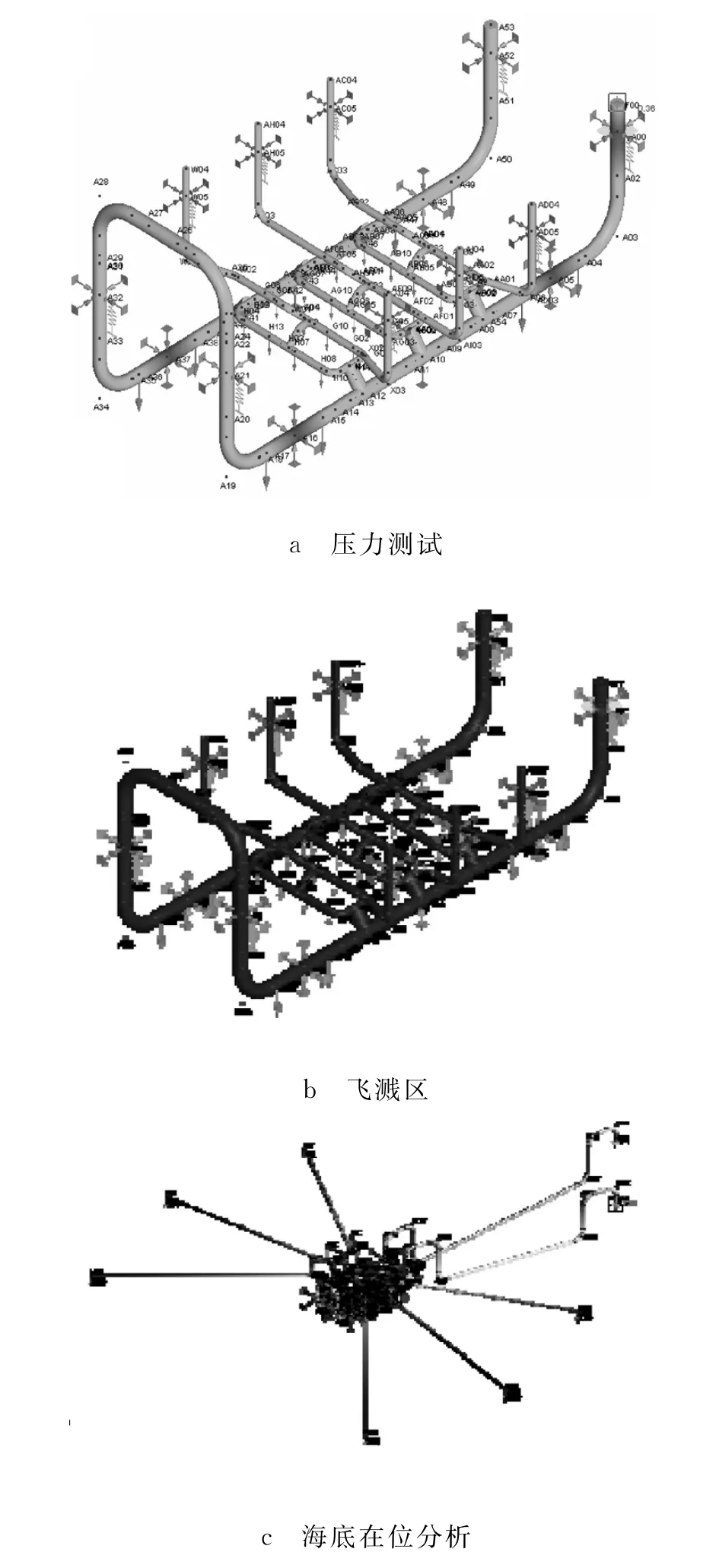

对水下管汇结构框架进行强度分析,确定其能否承受各种工况下的载荷作用[14-15]。对结构框架在各个工况下的强度进行计算校核,包括生产管线中计算的3种工况和管汇在拖航、对接时的工况,计算模型如图7。不同工况下应采用不同的位移和力边界条件。

图7 结构框架计算分析模型

应用专业软件得到计算结果为:压力测试分析时的最大UC=0.14;吊装分析时的最大UC=0.30;拖航分析时的最大UC=0.42;对接分析时的最大UC=0.30;海底在位分析时的最大UC=0.66。结果表明,设计的水下管汇结构框架能够满足结构强度的要求[16]。

4 结语

本文对水下管汇的生产管线提出了4种设计方案,对最优方案的水下管汇生产管线进行了详细设计及计算分析,对重要的控制管线——化学药剂注入管线进行布置。设计了为管线提供支撑的结构框架,经过计算满足整体设计要求。本文提出的这种设计方法可行,计算分析手段简便精确。依据此方法设计的水下管汇满足我国南海荔湾3-1气田的要求,对于我国水下管汇的设计及管汇样机的国产化、我国南海深水油气田的开发都具有一定的参考价值。

[1] 关小虎,张晓军,薛小强,等.橇装井口管汇装置的优化设计[J].石油矿场机械,2004,33(4):41-43.

[2] 顾永维,周美珍,王长涛.深水水下管汇主要结构设计及计算方法研究[J].机械工程师,2011(2):134-135.

[3] Peter Kirkbride,P.G.Brown,R A Bloomer,et al.Lightweight Subsea Manifold Design[C].OTC 7528,1994.

[4] Picard D,Thebault J,Total E,et al.The Dalia Development Challenges and Achievements[C].OTC 18538,2007.

[5] Lafitte J L,Perrot M,Lesgent J,et al.Dalia Subsea Production System:Presentation and Challenges[C].OTC 18541,2007.

[6] ISO 13628-1.Petroleum and natural gas industries—Design and operation of subsea production systems[S].2010.

[7] 付玉坤,刘 炯,王 娟,等.高压井控楔形节流阀三维流场模拟及阀芯失效分析[J].石油矿场机械,2010,39(7):5-8.

[8] ASMEB31.8—2007.Gas Transmission and Distribution Piping Systems[S].

[9] Eric J,Parker,Chiara Maria Traverso,et al.Vulnerability of Subsea Structures to Geohazards—Some Risk Implications[C].OTC 20090,2009.

[10] Speirs A P,Reichard R H,Lyle C R,et al.Execution of EPC Submarine Pipeline Projects in the Cantarell Field[C].OTC 10861,1999.

[11] DNV RP D101.Structural Analysis of Piping Systems[S].2008.

[12] Roy Robinson,Kenny J P,Jerry Grass.Design Challenges of a 48-inch Pipeline Subsea Manifold[C].OTC15275,2003.

[13] Farrokhzad M A.Cost Reducing Factors in Effective Pipeline Piling Structure Design and Construction in Alberta’s Thermal SAGD Gathering Pipeline Systems[G].SPE/PS/CHOA 117845,2008.

[14] 张晓军,桂荣惠,罗秋良,等.井口管汇橇块整体吊装方案设计[J].石油矿场机械,2004,33(2):53-55.

[15] DNV OS F101.Submarine Pipeline System[S].2008.

[16] API RP 2A–WSD.Recommended Practice for Planning,Designing and Constructing of Fixed Offshore Platform-Working Stress Design[S].2002.

Design of Deepwater Manifold and Structure Design Study on Subsea Manifold for LW3-1Gasfield

YU Fang-fang1,DUAN Meng-lan1,GUO Hong2,WANG Jin-long3,CHENG Guang-ming1,ZHENG Li-jun2

(1.Offshore Oil &Gas Research Center,China University of Petroleum,Beijing102249,China;2.CNOOC Research Center,Beijing100027,China;3.Department of Mechanics and Engineering Science,Fudan University,Shanghai 200433,China)

Subsea manifold is important equipment for offshore oil and gas development.Design the manifold in the deepwater faces many technical challenges.Manifold in the deepwater,environmental conditions are very complex;the internal pressure is great;to achieve multi-function,the overall layout of the form is complex.The structure of manifold was optimized;a 6-well slot manifold was designed used in LW 3-1gas field in the South China Sea.The manifold complete collection of single well gas,Chemical distribution and cleaning tube function,also the related chemicals into the control function was achieved.It can meet the needs of the development of LW3-1gas field.

subsea manifold;production pipeline;design;structure;stress analysis

1001-3482(2012)01-0024-06

TE952

A

2011-07-11

大型油气田及煤层气开发-海洋深水油气田开发工程技术项目“水下生产技术”课题(2008ZX05026-003);国家

科技重大专项“海洋深水油气田开发工程技术”资助子课题“水下管汇连接器样机研制”(2011ZX05026-003-02)

于芳芳(1985-),女,河北唐山人,硕士研究生,主要从事海洋深水水下生产系统设计和分析计算研究,E-mail:yufangfangjiayou@163.com。