激光熔覆技术制备新型Al-TiC复合涂层的研究

徐晓丹,牛 成

(1.长春工业大学先进结构材料省部共建教育部重点实验室,吉林 长春 130012;2.吉林油田公司乾安采油厂,吉林乾安 131400)

激光熔覆技术制备新型Al-TiC复合涂层的研究

徐晓丹1,牛 成2

(1.长春工业大学先进结构材料省部共建教育部重点实验室,吉林 长春 130012;2.吉林油田公司乾安采油厂,吉林乾安 131400)

采用预置激光熔覆技术,将Al-Ti-C混合粉末预置于铝合金基体表面,并在氩气保护下,利用YAG激光器实现了在铝合金表面原位形成Al-TiC复合熔覆层。通过改变激光束能量密度和激光束扫描速度等工艺参数,获得了不同工艺条件下的激光熔覆层,并对其显微组织、物相分布及耐磨性能进行比较研究。结果表明由于激光能量密度和激光束扫描速度不同,所形成的熔覆层中TiC的分布状态有很大差别。随着激光能量密度的增大,TiC分布趋于均匀。当激光束扫描速度为2.5 mm/s、激光束能量密度为6.09J/mm2时,熔覆层具有最高的耐磨性能。

激光熔覆;TiC颗粒;铝合金;耐磨性;Al-TiC复合涂层

引 言

铝合金具有比重小、耐蚀性好、比强度高及热导率高等优点,其不仅在航空航天领域里有着广泛的用途,而且在汽车工业领域里的应用量也在逐年增加。但与其它一些金属材料相比,铝合金硬度较低,摩擦系数高,耐磨性较差,从而导致其使用寿命大幅度降低,这在很大程度上制约了铝合金的应用范围[1-5]。

表面强化是提高铝合金耐磨性的有效方法之一。而激光表面处理技术因其本身所固有的优点而越来越引起了人们的广泛关注[6-7]。实验证实,在铝合金基体上激光熔覆合金粉末可明显提高其耐磨性和耐蚀性[8-9]。J.Dutta 等[10]研究了在铝合金上激光熔覆 Al-Al2O3粉末;Sorin Ignat等[11]研究了在镁合金基体上激光熔覆Cu-Zr-Al粉末,二者均使合金的耐磨性及耐蚀性大大提高。然而,很少有报道在铝合金基体上进行激光熔覆Al-Ti-C粉末并原位形成Al-TiC复合熔覆层的相关研究。根据Wang等[12-13]的研究 Al与 Ti先反应生成化合物TiAlx,而进一步与C反应生成热力学较稳定的TiC。TiC的形成主要经过以下两个反应:

实验证明此陶瓷颗粒可有效提高铝合金的耐磨性[14-15]。在本实验中,对在铝合金基体上激光熔覆Al-Ti-C粉末进行了研究,成功的将Al-Ti-C粉末熔覆在铝合金的基体上并原位形成了Al-TiC复合熔覆层,并对熔覆层的微观组织、物相构成和耐磨性能进行了研究,确定了最佳的激光工艺参数。

1 实验过程

实验中所使用的基体材料为活塞用铝合金,规格为10mm×30mm×3mm。其化学成分见表1。激光处理前,对试件的表面进行机械抛光并清洗干净。将熔覆材料Al、Ti和C的混合粉末按m(Al)∶m(Ti)∶m(C)为 4∶3∶3,其粉末 d 范围均在 50 ~100μm,将熔覆材料进行机械混合后采用化学黏结的方法预置在铝合金表面,δ约为0.3mm,表面预置粉末的试样在120℃烘干1h后进行激光熔覆。

表1 铝合金基体的化学成分

采用1KW Nd:YAG脉冲激光器进行表面熔覆处理,整个实验过程使用氩气保护。具体参数如表2所示。激光处理后,将试片的截面抛光,采用DMAXⅡA型XRD对熔覆层的相组成进行分析,使用JSM-5310型扫描电镜对熔覆区的微观组织进行观察;激光熔覆层的硬度使用HX-1000型显微硬度计进行检测,载荷2N,时间15s,采用MRH-5A型滑动磨损试验机对熔覆层的摩擦磨损性能进行检测,对磨件为d=4mm的Si3N4陶瓷球,所加载荷为15N,磨损速度为 0.06 m/s,往复行程 20mm,作用 t为10min。

表2 激光表面熔覆处理工艺参数

2 结果与讨论

2.1 激光扫描速率对熔覆层组织形貌的影响

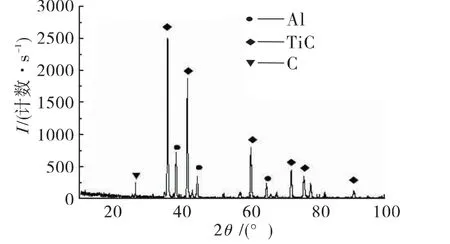

图1为熔覆层表面的XRD图谱,从图谱中可以看出熔覆层主要Al、C及TiC相组成。

图1 熔覆层表面XRD衍射图谱

图2为激光能量密度6.09J/mm2时,在不同的扫描速率下所获得的熔覆层的显微组织照片。图2中显示,当激光扫描速率1.0mm/s时有白色的TiC颗粒分布在熔覆层中,且TiC的含量较多,但是分布并不均匀而是聚集在一起,形成TiC团簇,且团簇的周围有许多孔洞。当扫描速率1.5mm/s时,熔覆层中TiC的分布仍不均匀,TiC颗粒聚集现象严重,有孔洞和裂纹。当扫描速率为2.0mm/s时,熔覆层中TiC颗粒非常小,在基体中的分布很均匀,没有TiC聚集的现象且孔洞很少,TiC颗粒与基体结合较好。当扫描速率为2.5mm/s时,熔覆层中TiC的分布比较均匀,颗粒比较小,但是在有的区域出现了TiC的聚集现象,且有孔洞。由此可知,在激光能量密度为6.09J/mm2,扫描速率为2.0mm/s条件下,TiC 的分布最均匀,与基体的结合最好。随着激光扫描速率的增加,基体熔化时间短,TiC的分布量有减少的趋势,并且涂层的缺陷也逐渐增加。

图2 熔覆层的显微组织照片

从图2(c)中可以看出,直径为0.3~0.5μm 的白色球形TiC颗粒均匀分布在铝合金基体上,没有出现团聚现象。这是因为颗粒的分布主要取决于熔体总颗粒的弥散性、颗粒与颗粒间的相互作用以及在凝固过程中固/液界面迁移速度。在不同系统中,推进的固/液界面发生推斥/捕获颗粒的转变存在着一个临界速度,如果固/液的推进速度低于临界速度,颗粒被推斥,会导致颗粒偏聚;若界面速度超过临界速度,则颗粒被捕获,组织中颗粒趋于均匀分布[16]。由推斥/捕获理论可知,在激光涂覆过程中由于冷却速度很快,超过临界速度,导致颗粒被界面捕获,从而引起了颗粒在基体中均匀分布,且涂层与基体的结合较好。由图2c中还可看出TiC颗粒主要分布在基体相的晶内处,在晶界上沉淀的TiC颗粒较少。

2.2 激光能量密度对熔覆层组织形貌的影响

图3为在扫描速率2.0mm/s的条件下,激光能量密度分别为7.57和6.09J/mm2时的熔覆层微观形貌。当激光能量密度为7.57 J/mm2时熔覆层中TiC颗粒较多,出现了团聚现象。当激光能量密度为6.09J/mm2时熔覆层的微观组织中,其TiC的含量较少,分布较均匀。由此可见,提高激光能量密度可以增加TiC在基体中的量的同时也会加剧TiC的聚集倾向,这是由于随着能量密度的增加,其基体温度也提高。实验证明,TiAl3,Al4C3向TiC转化也就更容易,转化反应进行的更彻底,所以TiC的量会增加。由于激光熔覆的冷却速度快,转化的TiC还来不及分散开就凝固了,所以就会有TiC聚集的现象出现。

图3 扫描速率2mm/s时Al-TiC复合熔覆层形貌

2.3 涂覆层的耐磨性能

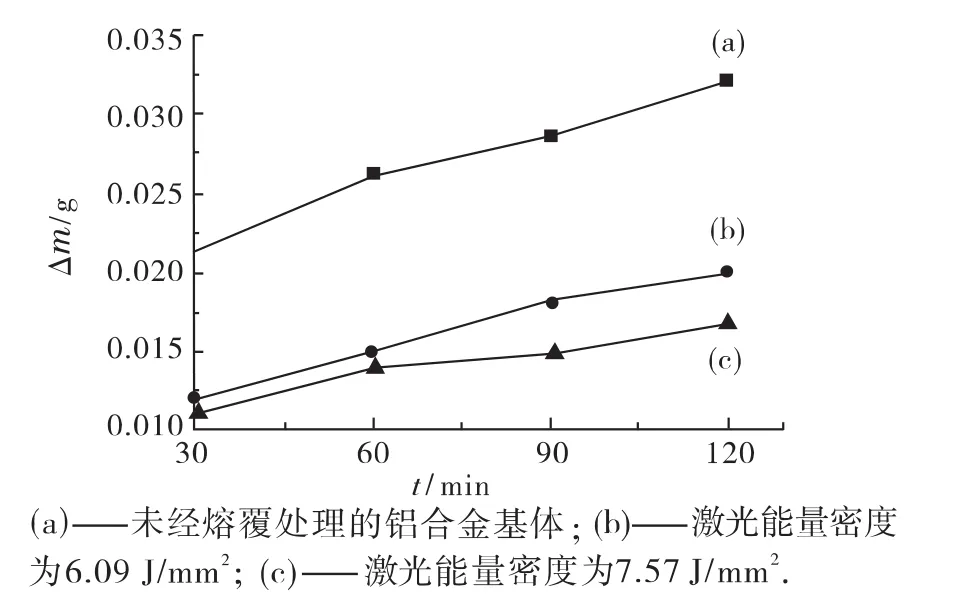

通过磨损试验来研究经激光熔覆处理的铝合金表面和未经处理的铝合金表面的耐磨损性能,磨损质量的损失率用△m来表示,实验得到的磨损质量变化曲线如图4所示。从图4中可以看出,经激光熔覆处理后的铝合金表面的耐磨性明显高于未处理的铝合金表面,这是因为粉末中的金属相互反应生成TiC颗粒的缘故。

图4 磨损质量变化曲线

3 结论

1)采用预置激光熔覆技术在铝合金表面原位形成Al-TiC复合熔覆层,熔覆层中TiC的数量和分布受激光能量密度、激光束扫描速度的影响。随着激光能量密度增大,TiC数量增多且有团聚倾向。激光能量密度与激光束扫描速度之间的匹配合理时,可获得细小均匀、弥散分布的TiC,本试验条件下扫描速率为2mm/s,激光能量密度为6.09J/mm2时获得了良好的显微组织形态。

2)Al-TiC复合熔覆层的耐磨性较铝合金基体有显著的提高。

[1]阎洪.金属材料的激光表面改性处理技术[D].云南:昆明冶金研究院,2000:9-18.

[2]武晓雷,陈光南.激光形成原位TiC颗粒增强涂层的组织及性能[J].金属学报,1998,34(12):1284-1288.

[3]Hashimoto S,Yamaguchi A,Koshino M.Fabrication and characterization of TiC/Al composites[J].Materials Science and Engineering:A,1999,265(1-2):71-76.

[4]Chong P H,Man H C,Yue T M.Laser fabrication of Mo-TiC MMC on AA6061 aluminum alloy surface[J].Surface and Coating technology,2002,154,(2-3):268-275.

[5]Sobczak N,Sobczak J,Seal S,et al.TEM examination of the effect of titanium on the Al/C interface structure[J].Materials Chemistry and Physics,2003,81,(2-3):319-322.

[6]J.T.M.De Hosson and D.H.J.Teeuw.Nanoceramic coatings produced by laser treeatment[J].Surface Engineering,1999,15(3):235-241.

[7]Albiter A,Contreras A,Bedolla E,et al.Structural and chemical characterization of precipitates in Al-2024/TiC composites[J].Applied Science and Manufacturing,2003,34(1):17-34.

[8]赵文轸,苏勋家,王汉功,等.铝合金激光熔覆的最佳能量密度选择[J].西安交通大学学报,1996,30(8):86-90.

[9]李金桂.材料的表面改性与涂覆技术的新进展[J].腐蚀与防护,1999,20(2):51-55.

[10]Wang H Y,Jiang Q C,Li X L,et al.In situ synthesis of TiC/Mg composites in molten magnesium[J].Scripta Mater,2003,48:1349-1354.

[11]Wang H Y,Jiang Q C,Li X L,et al.Effect of Cu-Si agent modifier on the granulation of gamma+(Fe,Mn)(3)C eutectic particale in an austenite steel[J].J.Alloy Compd.2004,366:L9-L12.

[12]李俊昌.激光热处理优化控制研究[M].北京:冶金工业出版社,1995:107-110.

[13]马向东,王捧柱.激光表面熔敷处理的选材研究[J].水利电力机械,1994,(6):12.

[14]Feng Wang,Huimin Liu,Bin Yang.Effect of in-situ TiC particulate on the wear resistance of spray-deposited 7075 Al matrix composite[J].Materials characterization,2005,54(4-5):446-450.

[15]Man H C,Yang Y Q,Lee W B.Laser induced reaction synthesis of TiC+WC reinforced metal matrix composites coatings on Al6061[J].surface & Coating Technology,2004,185(1):74-80.

[16]Pei Y T,Zuo T C.Gradient microstructure in laser clad TiC-reinforced Ni-alloy composite coating[J].Materials Science and Engineering:A,1998,241(1-2):259-263.

Preparation of Al-TiC Composite Coating by Laser Cladding Technology

XU Xiao-dan1,NIU Cheng2

(1.Key Laboratory of Advanced Structural Materials,Ministry of Education,Changchun University of Technology,Changchun 130012,China;2.Survey design institute,Jilin oil group Co.,Ltd,Qian'an 131400,China)

Al-Ti-C mixed powder was preset on the surface of aluminum alloy substrate by using pre-laser cladding technology,and then Al-TiC cladding composite coating was formed on aluminum alloy surface by using YAG laser under argon protection.Laser cladding layers could be prepared under different energy density,scanning speed of laser beam and other processing parameters.It is showed that under different energy density and scanning speed of the laser beam,TiC distribution in the cladding layer varied greatly.With the increase of energy density,TiC distribution would become in a more uniformed state.When the scanning speed and energy density of laser beam were 2.5mm/s and 6.09J/m2separately,the cladding layer had the best wear resistance.

laser cladding;TiC particle;aluminum alloy;wear resistance performance;Al-TiC composite coating

TQ153.2

A

1001-3849(2012)04-0010-04

2011-05-19

2011-10-10

吉林省教育厅科技攻关项目(2005025)