封闭工艺对铝合金阳极氧化膜耐蚀性的影响

周 赟,宣天鹏,张万利,汪 亮

(合肥工业大学材料科学与工程学院,安徽合肥 230009)

封闭工艺对铝合金阳极氧化膜耐蚀性的影响

周 赟,宣天鹏,张万利,汪 亮

(合肥工业大学材料科学与工程学院,安徽合肥 230009)

在得出铝合金硼酸-硫酸阳极氧化膜、硝酸铈-高锰酸钾封闭工艺配方的基础上,微小变动封闭液中高锰酸钾的含量,通过封闭前后试样的质量变化、点滴试验、无硝酸预浸的磷-铬酸质量损失试验评定出高锰酸钾的最佳含量。分析了氧化膜封闭前后的表面形貌、探讨了氧化膜封闭后的耐腐蚀性能。结果表明,氧化膜经过稀土封闭后表面生成一层均匀、致密的钝化膜,使试样的耐腐蚀性能得到了提高。

铝合金;硼酸-硫酸阳极氧化;稀土封闭;耐腐蚀性能

引 言

阳极氧化是铝及铝合金最常用的表面处理手段,铝合金在硼酸-硫酸电解液中进行阳极氧化时所需的氧化时间短,得到的氧化膜膜层致密,孔隙率低,具有很好的耐蚀性,且阳极氧化处理后不会降低工件的疲劳强度,可满足工件高精度和低粗糙度的要求[1]。使阳极氧化膜发挥其应有的作用,必须对阳极氧化膜进行封闭处理,经过封闭后的膜层在耐蚀性上会有明显的提高[2-4]。由于常规的封闭工艺都存在一些弊端[5-8],如沸水封闭对水质要求很高;高温水蒸气封闭成本高;常温封闭中镍盐污染环境,近年来发现镍盐易引起人体过敏性皮炎;重铬酸盐封闭中Cr(Ⅵ)的毒性问题。因此开发新型、高效、无毒和无污染的封闭方法是非常必要的。

目前只有少量的文献报道硼酸-硫酸阳极氧化,对生成的氧化膜大多采用铬酸盐封闭[9-11],尚未见采用稀土盐对硼酸-硫酸阳极氧化膜封闭的相关文献。本文采用稀土盐在氧化剂的促进下,在铝合金阳极氧化膜的多孔层上生成一层钝化膜的方法,达到对其的封闭。目前有文献报道阳极氧化膜封闭采用的氧化剂是H2O2[12],但双氧水在常温下易分解,本课题组实验选择的氧化剂为高锰酸钾。

本文通过正交试验得到钝化封闭液基础配方,在该配方基础上微小变动高锰酸钾含量,通过封闭后试样的质量增加、点滴试验和无硝酸预浸的磷-铬酸质量损失试验得出高锰酸钾的最佳添加量。

1 实验条件与方法

1.1 实验材料及仪器设备

实验材料为20mm×20mm×2mm6063铝合金样品,20mm×20mm不锈钢片。实验试剂均为分析纯,溶液均采用蒸馏水配制。

实验仪器设备:FA2004N型电子天平;KQ-50DB型数控超声波清洗器;电热蒸馏水器;上海辰华CHI600B型电化学工作站;恒温水浴锅;Sirion200型场发射扫描电子显微镜;DF1700S(单路)10~20A直流稳压电源。

1.2 试样的制备

铝合金试样进行预处理:400#~600#水砂纸打磨→蒸馏水洗→丙酮脱脂除油→蒸馏水洗→NaOH去氧化层→水洗→蒸馏水洗→化学抛光→水洗→蒸馏水洗→出光→水洗→蒸馏水洗→冷风吹干。

阳极氧化处理[1]采用 0.8% 硼酸,4.5% 硫酸,4 g/L添加剂,8 g/L硫酸镍,U 为 19V,θ为27℃,t为45min,不锈钢片做阴极。

对阳极氧化后的试样进行两种不同方法封闭处理并进行对比。

采用硝酸铈-高锰酸钾钝化封闭。经正交试验得到的配方为:8 ~13g/L Ce(NO3)3,0.4g/L KMnO4,封闭t为18~35min,θ为28 ~33℃,在该配方基础上,微小变动 ρ(KMnO4)为0.30、0.35、0.40、0.45和0.50g/L,对氧化膜试样进行钝化封闭处理。

采用硝酸铈-双氧水钝化封闭[12]。其配方为:5g/L Ce(NO3)3,0.5g/L H2O2,封闭 t为 120min,θ为30℃。

1.3 实验方法

将阳极氧化后的试样放入不同质量浓度的高锰酸钾封闭液中封闭,测量封闭后试样的质量变化,采用点滴试验及无硝酸预浸的磷-铬酸质量损失试验,对封闭性能进行评定,确定高锰酸钾最佳质量浓度。

观察氧化膜试样经过两种方法封闭处理后的表面形貌,并采用电化学测试评价封闭后试样在酸中的耐腐蚀性能,从而选出效果更好的封闭方法。

1.3.1 点滴试验

根据SJ 1276-77标准对钝化及封闭后的试样进行点滴试验[13]。点滴液的配方为:3g K2CrO7,25mL HCl(d=1.19),75mL蒸馏水。将点滴液滴在试样表面开始计时,当液滴刚变成绿色试验结束。根据点滴试验的变色时间来评价氧化膜的耐蚀性能,液滴由橙红色变为绿色的时间越长则氧化膜的封闭性能越好,耐腐蚀性能越好。

1.3.2 无硝酸预浸的磷-铬酸质量损失试验

无硝酸预浸的磷-铬酸质量损失试验(GB/T 8753.1)[14]是评价阳极氧化膜封闭质量常用的评价方法。将20g三氧化铬和35mL的磷酸(d=1.74)溶解于500mL水中,移入1 000mL容量瓶,以水稀释至刻度,混匀配成磷-铬酸溶液。

本方法将氧化处理后试样浸入磷-铬酸溶液,根据其质量损失情况评定封孔质量,质量损失越少,耐腐蚀性能越好。

1.3.3 表面形貌观察

用扫描电子显微镜观察阳极氧化膜封闭前后的表面形貌,从微观形貌上初步判定阳极氧化膜的封闭质量。由于氧化膜的导电性比较差,放大倍数要求较高,扫描前必须对样品进行喷金处理。

1.3.4 电化学腐蚀测试

实验中用绝缘材料(指甲油)将试样多余部分覆盖,使工作电极与溶液的接触部分为单面3mm×3mm,辅助电极为铂电极,参比电极为饱和甘汞电极。通过极化曲线反映未封闭、硝酸铈-高锰酸钾溶液钝化封闭和硝酸铈-双氧水溶液钝化封闭在1mol/L HCl溶液中的耐腐蚀性能,扫描速度为2mV/s。

2 阳极氧化膜封闭工艺

在硝酸铈-高锰酸钾溶液封闭工艺的基础配方下,改变KMnO4的质量浓度优化基础配方,通过试样封闭后质量的增加,点滴试验的变色时间,无硝酸预浸的磷-铬酸试验中试样的质量损失进行评定,试验结果如表1所示。

表1 高锰酸钾对氧化膜封闭的影响

由表1可以看出,当封闭液中ρ(KMnO4)为0.5 g/L时,封闭后试样的质量增加最多,点滴试验中试样的变色时间间隔最长,在无硝酸预浸的磷-铬酸试验中试样的质量损失最低。

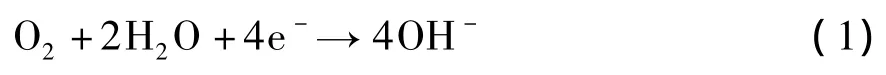

Hinton等[15]研究提出稀土金属转化膜的形成机理,认为在铝合金表面的局部位置发生了阴极反应使得该位置呈碱性环境,在该位置生成了不溶性的稀土铈的氢氧化物沉积在铝合金表面形成钝化膜。当把铝合金浸入CeCl3溶液中,在铝合金表面会形成局部微电池,发生电化学反应,在阳极发生金属的溶解,在阴极发生了O2的分解产生了OH-,从而在局部位置呈现碱性,如下式。

在本实验中,由于钝化封闭液中含有强氧化剂KMnO4,因此稀土铈的转化膜的形成机理与Hinton提出来的不一样。KMnO4的加入会在微阴极区发生如下反应[16]:

不管发生上面哪种反应,或是消耗H+,或是生成OH-,文献[17]指出,铈转化膜的形成主要是铈盐在局部很高的pH下的化学沉积所致,因此当封闭液中有KMnO4时,试样表面的微阴极区域反应更加剧烈,OH-相对更高,从而促进转化膜的形成,达到对铝合金阳极氧化膜的封闭。但是当ρ(KMnO4)过高时,试样表面局部pH过高,导致氧化膜的溶解速度大于钝化膜的沉积速度;当ρ(KMnO4)过低,会使钝化膜疏松不致密,封闭效果降低。因此,封闭液中ρ(KMnO4)为0.5g/L时最佳。

3 封闭前后氧化膜表面形貌及耐蚀性

图1为未封闭、硝酸铈-高锰酸钾封闭及硝酸铈-双氧水封闭的铝合金阳极氧化膜放大40 000倍的表面形貌。

图1 阳极氧化膜的表面形貌照片

由图1可以看出,未经封闭的氧化膜表面有许多的孔洞,这是阳极氧化膜的多孔层,它极大的限制了氧化膜的耐蚀性等性能。经硝酸铈-高锰酸钾封闭工艺处理后的氧化膜表面有一层均匀的球状覆盖物,这和硝酸铈-双氧水封闭工艺所得钝化膜在外形上相似,但经硝酸铈-高锰酸钾封闭处理后所得的钝化膜比硝酸铈-双氧水封闭处理后所得的钝化膜要致密。说明KMnO4比H2O2更能够有效的促进稀土钝化膜的形成。

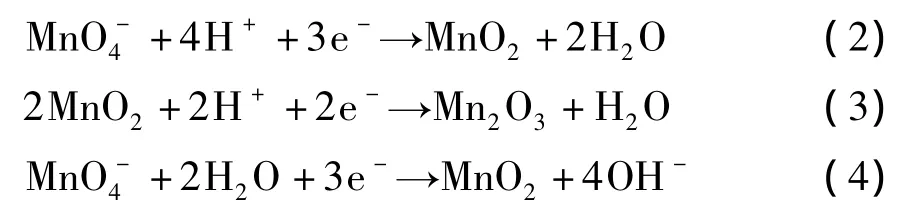

图2为封闭前铝合金阳极氧化膜以及分别采用硝酸铈-高锰酸钾封闭及硝酸铈-双氧水封闭后的铝合金阳极氧化膜在1mol/L HCl溶液中的极化曲线,图2中曲线1、2、3分别代表未封闭试样、硝酸铈-高锰酸钾封闭试样和硝酸铈-双氧水封闭试样。表2为经函数拟合后得出试样的腐蚀电位(φcorr)及腐蚀电流密度(Jcorr)。

图2 极化曲线

表2 极化曲线拟合结果

由图2和表2可以看出,试样经过封闭后氧化膜的自腐蚀电流密度比未封闭的氧化膜低2~3个数量级,说明经过封闭后的铝合金阳极氧化膜在酸中的腐蚀受到了很大程度的抑制,耐腐蚀性能得到了增强;在封闭试样中,经过硝酸铈-高锰酸钾封闭后的氧化膜的自腐蚀电流密度最小,阳极极化曲线的斜率(极化度的倒数)最小,因此试样的极化度最大。阳极极化度越大,则阳极溶解过程受阻滞越严重[18],因此经过硝酸铈-高锰酸钾封闭后的氧化膜试样在1mol/L HCl溶液中的耐腐蚀性最好。这是由于阳极氧化膜经硝酸铈-高锰酸钾封闭后表面生成的钝化膜更加均匀致密,很好的封闭了氧化膜的多孔层,有效的阻止了酸溶液中H+、Cl-对氧化膜的腐蚀,从而使得氧化膜的耐腐蚀性能得到了很大程度的提高。

4 结论

1)实验得出铝合金硼酸-硫酸阳极氧化膜硝酸铈-高锰酸钾封闭处理的最佳工艺:8~13g/L Ce(NO3)3,0.5g/L KMnO4,封闭 t为 18 ~ 35min,θ为28~33℃。

2)从表面形貌图上可以看出氧化膜试样经过两种方法封闭后,在多孔层表面都生成了一层钝化膜,且强氧化剂KMnO4比H2O2更能够有效的促进钝化膜的沉积,生成的钝化膜更均匀、致密。

3)通过极化曲线测试结果可以看出,氧化膜试样经过硝酸铈-高锰酸钾封闭后所生成的致密钝化膜有效地阻止了酸溶液中H+、Cl-对氧化膜的腐蚀,从而使得氧化膜的耐腐蚀性能比未封闭的试样以及经过硝酸铈-双氧水封闭后的试样更好。

[1]孙衍乐,宣天鹏,徐少楠,等.硫酸铈对铝合金阳极氧化膜耐蚀性的影响[J].电镀与精饰,2011,33(2):37-40.

[2]柳东,王浩程,孙荣禄.铝及其合金表面改性技术的研究与发展[J].表面技术,2007,36(5):75.

[3]孙衍乐,宣天鹏,徐少楠,等.铝合金阳极氧化及其研发进展[J].电镀与精饰,2010,32(4):18.

[4]Suay J J,Gimenez E,Rodrigue T,et al.Characterization of anodized and sealed aluminium by EIS[J].Corrosion Science,2003,45:611-624.

[5]周琦,贺春林,才庆魁,等.6种铝阳极氧化无铬封孔膜的性能比较[J].材料保护,2009,42(2):32.

[6]Batolome M,Lopez V,Escudero E,et al.Change in the specific surface area of porous aluminium oxide films during sealing[J].Surface & Coating Technology,2005,200:4530-4537.

[7]田连朋,左禹,赵景茂,等.LD7铝合金阳极氧化膜的不同封闭方法耐蚀性评价[J].中国腐蚀与防护学报,2005,25(6):327-329.

[8]朱祖芳.铝合金阳极氧化与表面处理技术[M].北京:化学工业出版社,2010:223-242.

[9]文庆杰,颜华.硼硫酸阳极化工艺研究[J].涂料涂装与电镀,2007,5(1):37-38.

[10]杨燕,彭涛,王大为,等.铝合金硫酸-硼酸阳极氧化工艺[J].电镀与环保.2007,27(5):31-33.

[11]刘佑厚,井玉兰.铝合金硼酸-硫酸阳极氧化工艺[J].电镀与精饰,2000,22(6):8-11.

[12]于兴文,严川伟,曹楚南.LY12铝合金阳极氧化稀土封孔工艺及性能的研究[J].电镀与涂饰,2001,20(5):1-5.

[13]SJ 1276-77,金属镀层和化学处理层质量检验技术要求[S].

[14]GB/T 8753.1-2005,铝及铝合金阳极氧化 氧化膜封孔质量的评定方法[S]

[15]Hinton B R W.Cerium conversion coatings for corrosion protection of Aluminium[J].Materials Forum,1986,9(3):162-173.

[16]晓敏.AM60镁合金化学抛光及化学转化膜的研究[D].湖南:湖南大学硕士论文,2009:37-38.

[17]李国强,李荻,李久青,等.用阴极电解法沉积铝合金铈转化膜[J].材料研究学报,2001,15(2):239-243.

[18]刘秀晨,安成强.金属腐蚀学[M].北京:国防工业出版社,2002:61.

Influences of Sealing Process upon Corrosion Resistance of Anodic Oxidation Film on Al Alloy

ZHOU Yun,XUAN Tian-peng,ZHANG Wan-li,WANG Liang

(College of Material Science and Engineering,Hefei University of Technology,Hefei 230009,China)

Aluminum alloy was first oxidized anodically by boric acid-sulfuric acid,and then sealed by Ce(NO3)3-KMnO4solution.The optimum content of KMnO4was determined by the mass changing of sealed and unsealed samples,dropping test,weight loss test in phosphorus acid-chromic acid without nitric acid predipping.The surface morphology and the corrosion resistance of oxidation films before and after sealing were observed and measured.Results showed that an even,compact passive film was obtained on the oxidation film,and the corrosion resistance of samples was improved after RE sealing.

aluminum alloy;boric acid-sulfuric acid anodizing;RE sealing;corrosion resistance

TQ153.2

A

1001-3849(2012)04-0001-04

2011-09-16

2011-10-25