基于FLUENT分析的管壳式换热器筒体腐蚀预测

梁海明

(中国石油化工股份有限公司茂名分公司,广东省 茂名市 525000)

随着原油劣质化增加,设备腐蚀速率加剧。常减压蒸馏装置的常顶管线及设备腐蚀严重,常减塔顶冷却器发现多处减薄穿孔,如:某石化1号常减压冷3-1C筒体减薄穿孔,接管最薄1.8 mm(原始壁厚5 mm);冷3-3A筒体最薄2.7 mm(原始壁厚12 mm);3号常减压冷2-E减薄穿孔,冷2-C、冷2-F筒体厚度最薄均为1.8 mm(原始壁厚12 mm),严重影响企业的安全生产。低温腐蚀的严重性不在于均匀腐蚀,而是局部的非均匀腐蚀难以判断和监测。某石化3号常减压三顶低温换热器于2011年5月进行间隔100 mm的全面密集测厚,测厚总点数为106275个,减薄较为严重的有1815点,检出率仅为1.7%。在用换热器检验是抽检,因此具有较大的盲目性,常因找不准最薄弱位置既增加了检验的工作量,又难以确保整个换热器的安全。

1 管壳式换热器腐蚀状况分析

换热器筒体腐蚀的影响因素众多,流体流速、温度、操作压力和介质成分等流体力学参数是影响换热器内腐蚀的关键因素。管壳式换热器中,管束支撑结构的主要作用是:支撑管束,使壳程流体产生期望的流形,防止管束因流体诱导振动而发生失效[1]。因此,管束支撑结构是壳程内的关键部件,直接影响着换热器壳程的流体流动和传热性能,管束支撑结构不同,壳程流体流动形态和性能变化也不同[2]。

现有的腐蚀检测方法有漏磁检测技术、超声波检测技术、涡流检测技术、射线检测技术、光学无损检测技术、导波检测技术和管道智能清管器内检测技术等,这些技术均有优缺点,检测具有一定盲目性。同时,不同技术仍存在自身难以克服的缺陷,难以全面考虑流体流速和温度等流体力学参数的影响,检测精度降低,对于缺陷的探测、描述、定位及确定缺陷大小的可靠性较差。

换热器筒体的腐蚀通常是局部腐蚀,虽然局部腐蚀的发生具有随机性,其分布也有一定的规律性,通常受介质的腐蚀性、几何形状以及具体位置的流速、流型等影响。介质的腐蚀性通常由工艺条件决定,流速、流型则由流量、管径及几何形状决定。根据换热器的几何形状、介质工况、物性参数,应用数值计算来分析换热器内的流速分布、剪切应力分布和压应力分布,并在此基础上分析筒体的冲蚀规律,寻找整个筒体的最薄弱位置和预测筒体的腐蚀速率,是换热器研究的一种重要手段。

2 FLUENT的数值仿真

借助于FLUENT的计算机数值仿真技术,对流体流场与腐蚀状况进行数值模拟,综合考虑影响内腐蚀的多种关键因素,预测换热器的冲蚀、腐蚀情况,并与现有的检测技术相结合,更有针对性地开展检测工作,既提高工作效率,又可以确保整个换热器的安全。

对某石化4号常减压常压塔顶冷却器(E102B,BJS100-1.2-350-16/9-2Ⅱ)内的腐蚀数值进行了模拟计算,并将其与现场检测技术相结合,更有针对性地制定检验计划。

换热器设计条件见表1。

表1 换热器设计条件Table 1 Heat-exchanger design conditions

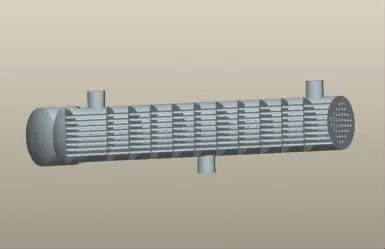

2.1 浮头管壳式换热器模型简化

浮头管壳式换热器壳程流场数值计算利用FLUENT软件,速度模型采用RNG模型。由于换热器壳程结构复杂以及流动形态多样化,使得影响流体流动和传热的因素多,相对于管程而言,壳程流体的数值模拟复杂,特别是具有复杂折流板结构的情况,在进行CFD计算时需要简化,简化后的模型见图1和图2。

图1 整体模型Fig.1 Integrated model drawing

图2 中截面模型Fig.2 Middle cross section model drawing

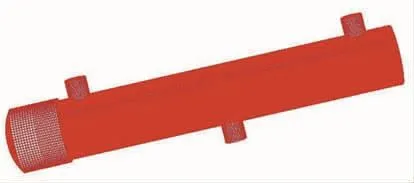

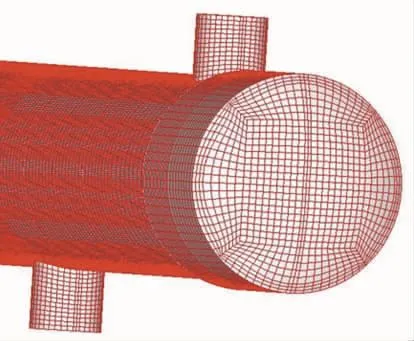

2.2 网格划分

由于整体流域几何非常复杂,对网格划分必须采取合理的策略。本文全部采用六面体网格,保证了计算精度,使得结果更具有准确性。网格模型见图3~图6。

图3 整体网格图Fig.3 Integrated Mesh Drawing

图4 入口网格图Fig.4 Inlet Mesh Drawing

图5 节流板网格图Fig.5 Throttle plate mesh drawing

图6 浮头处网格图Fig.6 Floatation Mesh Drawing

2.3 边界条件设定

计算区域采用稳态隐式求解器,采用RNG湍流模型计算湍流参量的影响,近壁节点采用壁面函数法处理;定义入口速度为9 m/s,对应入口的温度分别为65℃,流体介质的物性参数为密度725.6 kg/m3,导热系数0.1342 W/(m·℃),比热容为2.4933(kJ/kg·℃);管壁恒温设定温度为34℃;出口采用压力出口边界条件;壳体壁和管束支撑装置采用不可渗透、无滑移绝热边界条件。控制体积界面的物理量均应用二阶迎风差分格式进行离散,采用SIMPLE算法处理K力和速度的耦合问题。

2.4 模拟结果及分析

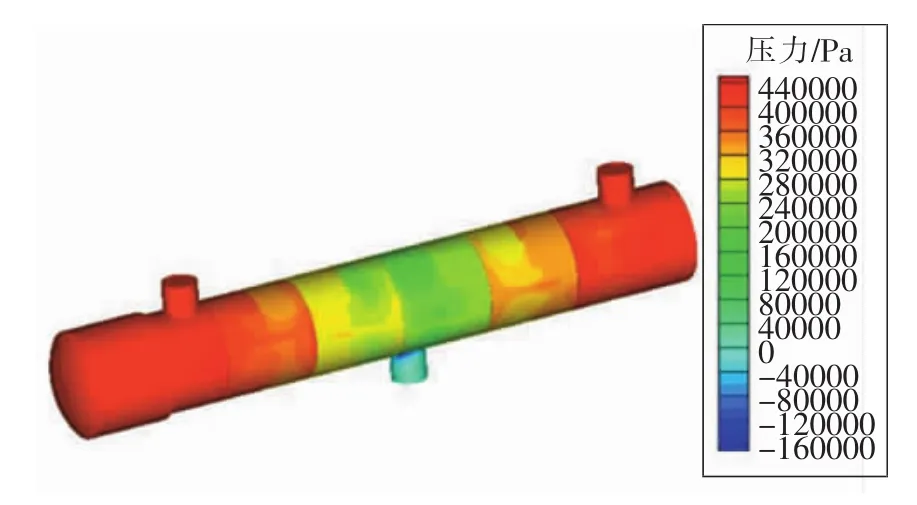

由图7和图10分别为整体浮头管式换热器以及中切面上的压力分布云图。

图7~图10可以看到弓形折流板混合器内壳程的压强分布规律:由进口到出口,压力强逐渐降低,而且降低的幅度比较大(图中显示为颜色过渡比较明显)。这是由于流体垂直冲刷管束,且折流板的存在促使流体流动方向频繁剧烈的改变方向;在挡板的正面附近区域静压较低,说明此处的压力降大。

图7 整体压力强云图Fig.7 Integrated Pressure Distribution Drawing

图8 中截面压力强云图Fig.8 Middle cross section pressure distribution drawing

图9 近浮头侧折流板压力云图Fig.9 Baffles close to floatation pressure distribution drawing

图10 远离浮头折流板压力云图Fig.10 Baffles far away from floatation pressure distribution drawing

图11 整体速度云图Fig.11 Integrated velocity distribution drawing

图12 中截面速度云图Fig.12 Middle cross section velocity distribution drawing

图13 近浮头侧折流板速度云图Fig.13 Baffles close to floatation velocity distribution drawing

图14 远离浮头折流板速度云图Fig.14 Baffles far away from floatation velocity distribution drawing

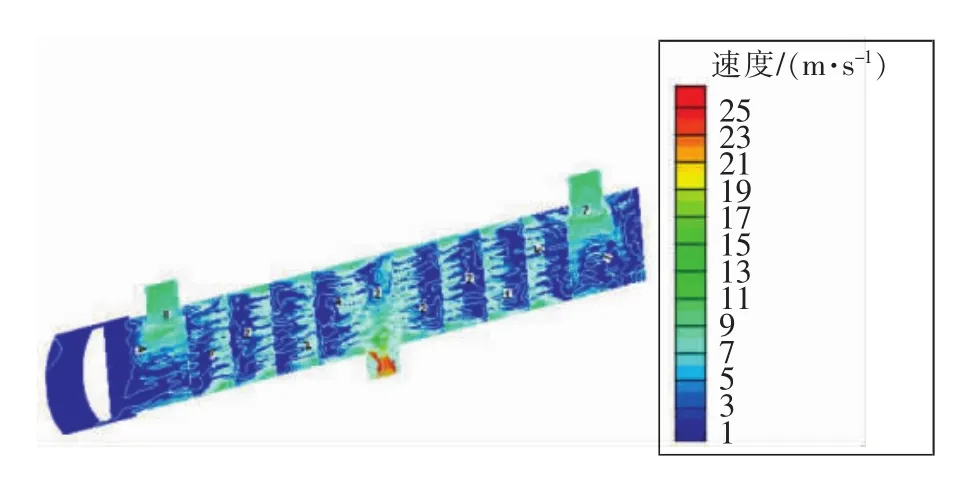

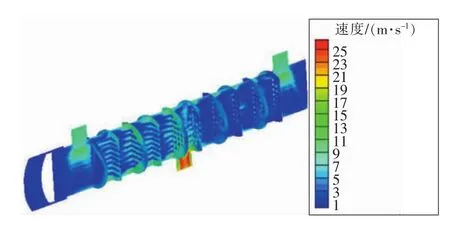

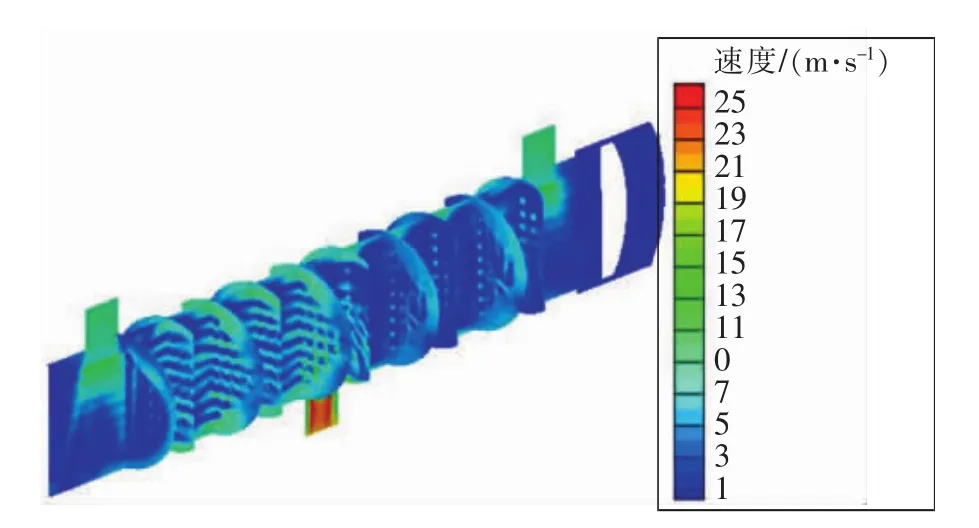

弓形折流板换热器内的速度分布情况见图11~图14。对照两侧入口的颜色速度云图以及速度标示对应,可知颜色较浅代表速度惊人,在每一块挡板的前面,颜色较浅,说明此处流体的速度较高,而紧挨着挡板的背面,颜色深,说明此处流体的速度较慢,有很大的低速区。

温度分布云图见图15~18。

图15 整体温度云图Fig.15 Integrated Temperature distribution drawing

图16 中截面温度云图Fig.16 Middle cross section temperature distribution drawing

图17 近浮头侧折流板温度云图Fig.17 Baffles close to floatation temperature distribution drawing

图18 远离浮头折流板温度云图Fig.18 Baffles far away from floatation temperature distribution drawing

由图15-图18的温度分布云图可以看出:流体自进口到出口温度逐渐降低,在靠近换热管的地方温度较低。除此之外,在每两块折流板之间的一段内,温度分布也并不均匀,迎着流体流动方向的折流板正面区域温度较高,在靠近筒壁和折流板背面的附近区域温度较低。

内部流场流线见图19。

图19 内部流场流线图Fig.19 Internal flow field streamline drawings

由图19可以清晰看到壳程内的流体的流动形态,流体进入壳程后,横向冲刷换热管,由于折流挡板的作用,流体被迫呈Z形沿轴向前进。箭头的方向代表流体的流动方向。可以看到折流板背面,尤其是靠近筒体的区域有许多低速的小漩涡。

在流体的横向冲击下,在换热管后方形成卡曼涡街,使换热器容易产生诱导振动,往往使管子与管板的焊接接头破裂,折流板管孔处的管子磨穿,使用寿命缩短。减少振动最有效的方式是缩短折流板的间距或降低流体的流速,但增多折流板将导致壳程阻力的增大,能耗增加;而要降低流体的流速又会使换热器尺寸增大,传热系数下降,效率降低。

介质的腐蚀性通常由工艺条件决定,常减压三顶低温设备管线的介质腐蚀主要由原料性质、工艺防腐控制(电脱盐、一脱三注)决定。下文只讨论由于流速、流型导致筒体局部流速过大冲刷腐蚀;流速过低积垢导致垢下腐蚀;温度场分布导致筒体局部出现初凝点积聚H2S和HCl造成局部严重腐蚀。

考虑到E102B(常压塔顶冷却器)实际工况,入口温度为65℃,常压塔顶油气初凝点在110~120℃,E102B不考虑初凝点附近的腐蚀。从模拟结果及分析折流板前后因为速度变化剧烈,折流板前速度较高、背面存在低速区。同时迎着流体流动方向的折流板正面区域温度较高,在靠近筒壁和折流板背面的附近区域温度较低。封头部位因为流速较低易结垢,导致垢下腐蚀。故折流板附近部位及封头位置为易腐蚀部位,应该重点监测。某石化四号常减压蒸馏装置E102B 2011年5月测厚及拆检结果均证明折流板附近部位腐蚀速率较高。流板附近部位由2005年3月11.0 mm,减薄至最薄5.5 mm。

由于模型在简化过程中存在一定的误差,在实际应用中入口的汽油大部分是液态但混合着少量的气态,在仿真过程中作为全部为液态处理,仿真中使用的液体为纯液体,而实际情况是液态油气中往往含有少量固体杂质,致使仿真结果与实际情况存在一定差异,但与腐蚀整体分布情况是一致的,不影响实验的效果和结论的正确性。下一步的工作是建立更精确的仿真模型,考虑不同比例液态与气态油气混合的情况,同时考虑液态油气中混合固体杂质的影响,使模型更加贴近实际情况。

3 建议与对策

3.1 改进设备结构

3.1.1 改变折流形式

可考虑改为螺旋折流板换热器。螺旋折流板换热器在理论上有以下优点:(1)准扇形螺旋折流板布管采用同心圆环向排列,易使壳侧流体成为较强湍流状态,保证了壳侧流场均匀,换热充分,节约能源,换热效率高;(2)由于不存在流动滞止死区,可减少流体在壳侧的结垢,减缓垢下腐蚀;(3)可大大减少壳侧流体横向流动引起的振动,使用寿命长。

3.1.2 采用外导流筒结构

外导流筒结构分内外两层,内层周向开矩形槽。这种结构减缓了高速油气对最薄弱的换热器管束冲刷,且油气在导流筒内与内衬筒碰撞后,沿导流筒产生离心力,将油气中的液滴分离进入导流筒下部,因而减少了冲蚀。

3.1.3 进出口管线扩径

进出口管线扩径由原来的DN350扩至DN400以降低壳层介质的流速。

3.2 加强腐蚀监测

3.2.1 定点测厚

根据FLUENT软件进行的换热器壳程流场三维数值模拟,针对因流速较高导致冲刷腐蚀严重部位,折流板附近部位加强定点测厚,监测筒体腐蚀速率的变化,及时采取应对措施。

3.2.2 在线腐蚀监测

根据腐蚀在线监测系统电阻探针所显示腐蚀速率变化情况,及时调整生产工艺,如调整塔顶注水、注氨、注缓蚀剂的周期或注入量,选择减缓设备腐蚀的最佳工艺。

4 结语

以常用的弓形折流板管壳式换热器为研究对象,对换热器的壳程三维流场进行了流动与传热数值模拟。在不同的流体初速下,得到了换热器壳程流体压力场、温度场及速度矢量场等的分布图,并对结果进行了讨论,计算结果与实际情况相符,说明计算模型合适。本文利用FLUENT软件进行的换热器壳程流场三维数值模拟,是对换热器腐蚀研究的有益探索。

[1]吴金星,刘敏珊,董其伍,等.换热器管束支撑结构对壳程性能的影响[J].化工学报,2000,34(9):1191 ~1194.

[2]王定标,胡祥报,郭茶秀,等.大型纵流壳程换热器三维流动与传热数值模拟[J].郑州工业大学学报,2002,23(3):13-18.