再生塔重沸器管束换热管腐蚀分析

游碧龙 朱华平

(中国石油化工股份有限公司荆门分公司,湖北 荆门 448002)

1 故障概况及经过

制氢装置净化系统CO2溶液再生塔底重沸器换-3(以下简称换3)规格型号为 BKU1400/1600-2.5-554-6/25-2,壳体材质 16MnR+304L、管束材质316L,基本参数见表1。换热管与管板连接方法为强度焊+贴胀。

表1 换3参数Table 1 The parameters of H3

换-3管程介质为低变气。壳程介质为苯菲尔溶液,表2是苯菲尔溶液部分组分和含量,pH值为10.19,工作温度110℃左右,运行过程中在苯菲尔溶液添加V2O5缓蚀剂,通过控制溶液中总钒和五价钒的含量,形成防腐保护膜。运行中运行中换热器管束全部淹没在苯菲尔溶液中,壳程上部设计增加汽化空间,以减轻苯菲尔溶液汽化相变腐蚀。

2009年1月换-3投入使用,2010年1月初判断有内漏现象,2010年2月2日抽芯检查,外观检查管束状况良好、没有腐蚀迹象,壳程试压共发现67根换热管泄漏,堵管134根,不漏后投用。

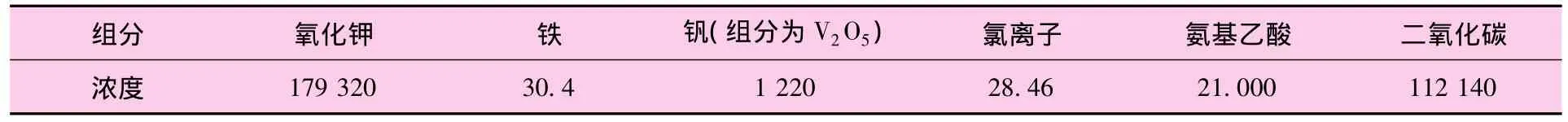

表2 苯菲尔溶液部分组分和质量浓度Table 1 The component and content of the Benfield solution ρ/(mg·L-1)

为分析换3管束泄漏原因,通过制造工艺改进,我们制做了一台新管束备用。2010年5月10日,换3再次内漏后更换新管束,投用至今使用正常。

2 事故原因及失效机理分析

2.1 泄漏原因

我们将更换下来的旧换3管束取出后进行了取样分析,管子腐蚀腐蚀全部集中在换热管穿入管板段部位,部分管子完全腐蚀穿孔,图1为从管板内取出的换热管腐蚀外观形貌,腐蚀宏观形貌呈螺旋状、冲刷状。管板管孔内壁与腐蚀换热管接触的部位也已出现坑状腐蚀。

图1 换热管宏观形貌Fig.1 Macroscopic morphology of the exchanger tube

换3内漏是换热管与管板连接部位内部管子腐蚀穿孔所引起。

2.2 腐蚀分析

2.2.1 金相形貌分析

分别截取三段30 mm长腐蚀管子试样进行截面金相分析,试样见图2,按照顺序依次编号为1、2-1、2-2,其中1号样宏观已看到腐蚀穿孔,2-1、2-2宏观尚未看到腐蚀穿孔。

图2 换热管试样宏观形貌Fig.2 Macro-morphology of the exchanger tube samples

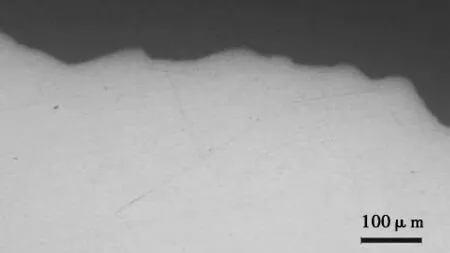

图3是试样的抛光形态,从样1到2,穿透部位腐蚀坑表面呈锯齿状;腐蚀较浅部位表面较平滑,从样2到样3,腐蚀坑表面较平滑。试样未发现裂纹等缺陷。

图3 抛光态形貌100×Fig.3 Morphology of the sample 1 polishing state

图4是浸蚀态形貌。可以看出金相组织均为孪晶奥氏体,腐蚀坑表面大部分区域残留半个晶粒。

图4 试样浸蚀态形貌100×Fig.4 Samphe etched state morphology

2.2.2 换热管腐蚀部位附着产物分析

试样腐蚀部位取腐蚀产物,采用Quanta600扫描电子显微镜及Genesis XM2 X-射线能谱仪进行分析,分析结果见图5。

图5 附着腐蚀产物能谱分析Fig.5 1Energy spectrum analysis of sample 1 attached corrosion product

可以看出腐蚀产物中含 K,V,Fe,Cr,O,Ni和Cl等元素,产物中Cr、Ni元素主要来自不锈钢换热管,K,V,Cl和O元素主要来自介质溶液。

2.2.3 腐蚀机理及原因分析

从宏观上看腐蚀发生换热管与管板连接部位的贴胀变形区域,以缝隙腐蚀为主伴随点蚀、冲蚀。由于一般胀接工艺无法从根本上消除间隙,文献[1]显示缝隙腐蚀的缝宽一般在0.025~0.1 mm。

由于沿胀接塑性变形区域存在微小缝隙,介质在缝隙附近滞流,氧只能以扩散的方式向缝内传递,缝隙内的溶解氧在被消耗后,使缝内氧供应不足。缝内外构成了宏观的氧浓度差电池,缝内为阳极,缝外为阴极,其反应如下:缝内:M→Mn++ne,缝外:1/2O2+H2O→2OH-;缝内正电荷(Fe2+,Fe3+、Cr3+)产生积累并过剩,促使缝外Cl-向缝内迁移,金属氯化物的水解使缝内介质pH值下降,加速了阳极的溶解,阳极的加速溶解又引起更多Cl-的迁入,氯化物的浓度又在增加,氯化物的水解又使介质的酸性增强,这样,便形成一个自催化过程,使缝内金属的溶解速度加速进行下去。

分析产生腐蚀的原因有以下几方面:介质在流动中容易在缝隙附近滞留产生介质死角,材料耐氯离子腐蚀能力不仅与氯离子的浓度有关系,还与介质的温度有关系,该换热器壳程介质工作温度约115℃,氯离子含量28.46 μg/g,对于316 L材料来说已经比较危险(有资料显示氯离子含量25 μg/g、温度130℃以下,使用316 L材质是安全的);实际上在介质死角缝隙内,由于水分大量蒸发,介质局部浓缩,氯离子的浓度远大于28.46 μg/g,粗略的计算比较一下氯离子腐蚀前后的含量,以2-1号样为例,从脱碳溶液中除去水的含量,氯离子的质量分数约为0.009%,2-1号样腐蚀附着产物中氯离子含量约为0.29%,腐蚀前后氯离子的含量已经上升了约30多倍,实际上由于局部浓缩,已经很难估算实际腐蚀发生时氯离子溶液浓度。不锈钢发生腐蚀的根本原因是钝化膜遭到破坏,在缝隙内钝化膜自修复能力已经无法抵制氯离子的侵蚀,氯离子不断排挤掉钝化膜中的氧原子,平衡向腐蚀方向进行。

另外,介质死角在100℃以上也极易造成一些钾盐结晶微固颗粒的析出,对腐蚀在微环境内产生冲刷。

腐蚀产生的原因与缝隙内缺氧(溶解氧)、介质的滞留、氯离子的局部聚集、介质的温度、微固颗粒的冲刷等因素有关,腐蚀的产生是各种因素共同作用的结果。

3 故障原因分类

综合分析,换-3管束泄漏的主要原因是苯菲尔溶液中Cl-浓度高并在管板和换热管中间的缝隙富集,引起点蚀直至腐蚀穿孔。

4 故障教训

4.1 控制苯菲尔溶液中Cl-质量浓度

经采样分析,2009年苯菲尔溶液全年平均Cl-含量20 mg/L左右,2010年1月4日以后上升至30 mg/L左右,2010年1月11日上升至40 mg/L。

加强软化水、K2CO3试剂、V2O5缓释剂、原料和低变气中的Cl-定期分析。配制苯菲尔溶液的软化水控制含Cl-小于5 mg/L;制氢原料虽然经过脱氯处理,但一直以来未对脱后原料进行过分析,今后要增加原料脱氯后Cl-含量分析。

4.2 苯菲尔溶液中五价钒和总钒含量低

2009年1~2月总钒含量在1.5 g/L,至2010年1月总钒含量降至0.35 g/L,其中五价钒的含量经常出现0 g/L。

以往主要根据Fe2+浓度变化控制苯菲尔溶液中V2O5缓蚀剂的加入量。苯菲尔溶液中Fe2+含量从2009年1月的10 mg/L上升至2010年4月的24 mg/L。车间基于Fe2+的质量浓度调整钒的含量,只有当Fe2+的质量浓度超过30 mg/L时才适当添加V2O5。以后应定期分析、监控总钒和五价钒的含量,总钒的含量应控制在1 g/L以上。

4.3 后续处理

2010年2月2日处理问题时发现壳体底部存在大量的钒的晶体,说明工艺操作中存在退液氧化的时间不足,应加大退液氧化溶液的次数。

5 防范措施

除生产工艺上采取腐蚀监控措施或设备选材采用抗氯腐蚀性能较好的双相不锈钢、镍基合金外,彻底消除换热管与管板的缝隙、防止Cl-在缝隙内集聚是最直接有效的办法。

(1)对新制作的换热器,考虑到管板与管束、折流板与管束间的缝隙,需要采取预处理措施,根据管束的大小,制作一预处理槽,将新管束浸泡在苯菲尔溶液中两天,使缝隙处形成缓蚀薄膜,降低初次使用中缝隙处的腐蚀。

(2)工艺上,在苯菲尔溶液氧化罐处增加两处通风线,促使退液后的溶液氧化效果增强,更好的保证退液氧化的效果,增加五价钒的浓度。

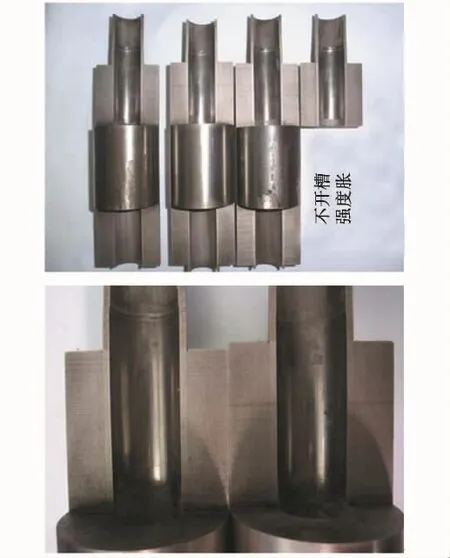

(3)一般换热管与管板的强度焊加贴胀工艺,仍存在0.025 mm~0.1 mm的缝隙,为消除胀接缝隙,我们进行了一系列胀接工艺实验工作。

①单纯液压胀接:按照制造规范在管板开胀槽,采用单纯液压胀接,完成后将胀接试样进行了解剖,解剖图见图6。从解剖样可以看出,中间部分贴胀非常好,完全没有间隙存在。但在端口部位贴合不是很好,有的存在0.1~0.15 mm的间隙。同时,由于管子壁厚较厚(φ25 mm×2.5 mm),强度胀时管子很难贴入到胀槽内。

图6 单纯液压胀接解剖Fig.6 The cross-section diagram of hydraulic expanding joint

②液压胀+机械补胀:为解决端口部位间隙,采用液压强度胀接+机械补胀的方式进行试验,试验分3种型式。

第1种:管板不开胀槽,管子与管孔贴合很好,端部及内部没有间隙,试样解剖图见图7。

图7 液压强度胀接+机械补胀解剖(无胀槽)Fig.7 The cross-section diagram of hydraulic expanding joint+mechanical expanding technology(no expansion slot)

第2种:管板靠壳程侧开槽,开槽距壳程端部3 mm,试样解剖图见图8。从图中可以看出,管子由于壁厚太厚,开槽部位刚度较大,没有胀入到槽内,端部存在较小的间隙。

第3种:管板靠壳程侧开槽,开槽距壳程端部8~10 mm,试样解剖图见图8。从图中可以看出,管子由于壁厚太厚,开槽部位刚度较大,没有胀入到槽内,但槽距壳程端部较远,受槽的影响程度降低,端部也已贴实,没有间隙。

图8 液压强度胀接+机械补胀解剖(距壳程端部3 m m开槽)Fig.8 The cross-section diagram of hydraulicexpanding joint + mechanical expanding technology( 3mm expansion slot)

通过以上胀接型式的试验比较,采用管板不开胀槽,通过液压强度胀+机械补胀的方式,可以将壳程端部管子与管孔的间隙消除。

[1]赵麦群,雷阿丽.金属的腐蚀与防护[M].北京:国防工业出版社,2002:55~60.