7 000m海洋模块钻机滑轨结构优化设计

张建勇,王 宁,胡泽刚,陶 强,李玉鹏

(1.中海油能源发展股份有限公司 油田建设工程分公司,天津 300452;2.中海石油(中国)有限公司 深圳分公司,深圳 518067)

海洋平台模块钻机的DES钻井模块通常由下底座和钻台面2部分构成,可通过双向滑移来覆盖整个井口区,以完成钻修井作业。钻机滑轨采用焊接方法固定在平台组块顶层甲板主梁上方,用于承载DES模块的整体作业载荷和滑移载荷。

在海洋平台模块钻机的钻井深度达到7 000m时,大钩载荷4 500kN,立根载荷2 700kN,井架、绞车、泥浆罐和振动筛的质量也明显增大。平台甲板滑轨作为重要的承载结构,受到的支点反力比5 000m钻机增加约30%[1]。本文应用有限元法对模块钻机滑轨结构进行强度和刚度分析,在不改变滑轨主结构的基础上,提出适应7 000m模块钻机滑轨的优化设计方案。

1 模块钻机支点反力

模块钻机支点反力是滑轨的翼缘板、腹板和筋板设计的控制因素,对平台组块甲板框架结构的设计有重要影响。

影响模块钻机支点反力的主要因素有4个方面。

1)模块钻机DES模块上的机械、电气、仪表、通讯、配管和舾装等专业设备的载荷。这部分荷载是支点反力的主要组成部分,也是结构设计控制因素之一。

2)模块钻机总体布置方案。主要指滑轨间距,DES模块各层甲板面积、层高以及设备布置时的偏心情况等,这些是影响支点反力分配的重要因素。

3)平台井口区布置形式,例如井口数量、间距和与滑轨的距离等。钻机作业需要覆盖所有的井位,当井口区某一方向的井位较多或是井口偏向一侧滑轨时,会引起该侧滑轨支点反力急剧增加,甚至80%以上的钻机载荷都会集中在该侧滑轨上,对滑轨的结构强度非常不利。

4)模块钻机结构框架方案设计。一方面是指合理设置支点数量,另一方面是指在满足刚度和强度的前提下,控制结构质量,优化传力路径,从而减小支点反力。

通过搜集整理国内多个模块钻机项目资料,统计出4 000、5 000及7 000m模块钻机的滑轨支点反力,如表1所示。

表1 滑轨支点反力对比数据

2 滑轨加强方案

1)在滑轨翼缘板下方增加垂直于腹板的筋板,筋板间距根据支点反力大小进行调整。

2)增加翼缘板、腹板和筋板的厚度或提高材料等级。

对于7 000m模块钻机,甲板滑轨的翼缘板厚度为70mm,腹板厚度为50mm,筋板厚度为38 mm,筋板间距为280mm。通过增加板厚、加密筋板的方式提高滑轨承载力,会大幅增加滑轨钢材用量和现场焊接检验难度,而且容易出现焊接变形和应力集中现象[2]。

通过多种加强方式的对比研究,设计出滑轨加强方式的优化和改进方案:在滑轨翼缘板下方,设置两条平行于腹板的纵向筋板,高100mm、厚25 mm。通过这种改进方式,在不改变滑轨结构形式的基础上,能够大幅提高滑轨的承载能力,如图1。

图1 滑轨优化和改进方案

3 有限元方法分析

为准确模拟滑轨的受力情况,将钻机滑轨以及甲板组块的主梁、主立柱和斜撑结构都进行了模拟[3],如图2~3。

图2 滑轨无纵向筋板

图3 滑轨有纵向筋板

滑轨的边界条件选取原则是:组块主立柱端部为6个自由度全部约束,组块斜撑端部约束3个位移自由度,组块H型钢端部约束x和y方向位移自由度。

选择模块钻机位于极限井位时最大的支点反力,如表2。图4为有限元模型加载及边界条件示意图。

表2 滑轨支点反力的最大值 kN

图4 滑轨模型边界条件及加载

4 结果对比分析

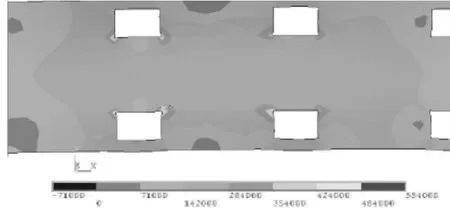

未设置纵向筋板时,翼缘板中心线附近,即与腹板连接位置,出现较大面积应力超标情况;设置纵向筋板后,翼缘板应力超标范围大幅减小,仅在爬行器开孔处的角点附近出现局部应力超标。同时,滑轨整体变形也由9.2mm降低为7.3mm,证明增加纵向筋板可以提高滑轨刚度[4]。应力云图如图5~6。

图5 滑轨翼缘板局部应力云图(无纵向筋板)

图6 滑轨翼缘板局部应力云图(有纵向筋板)

增加纵向筋板与提高板厚的效果对比如表3所示。

表3 增加纵向筋板与增加板厚效果对比

5 结论

1)在滑轨翼缘板下方增加纵向筋板后,除爬行器开孔处应力集中点外,滑轨结构的强度完全满足规范要求。应力集中点的最大应力值由528MPa降低为476MPa,变形也由9.2mm降低为7.3mm。表明增加纵向筋板的加强方案能够在节约钢材的前提下,使滑轨承载能力从7 000kN提高到8 800kN。

2)引起模块钻机支点反力较大的主要因素是钻井深度增加造成设备升级和作业载荷增大。建议在模块钻机方案设计阶段综合考虑各方面因素,通过缩小滑轨间距,合理控制井口数量以及缩小井口间距,使得钻机总体布置尽量避免偏心,从而降低钻机支点反力,保障钻机作业安全。

[1]胡鹏飞,冯翠鑫.PEMEX海洋模块钻机技术方案的实施[J].石油工程建设,2010,36(3):28-32.

[2]王玉萍,马永刚,裴志明,等.固定式作业平台钻机移动系统的研制[J].石油矿场机械,2006,35(2):73-75.

[3]徐田甜.渤海7号钻井船与渤中26-2平台适应性改造工程中的滑轨设计[J].中国海上油气,2004,16(2):126-128.

[4]韩 宇,栗国浩.海洋模块钻机移动步行器优化设计[J].石油矿场机械,2011,40(2):84-86.