旋转尾管固井工具在超深水平井中的应用

张红卫,阮臣良,李鹏飞,楚广川

(1.中国石油化 工股份有限公司 西北油田分公司,乌鲁木齐 830011;2.德州大陆架石油 工程技术有限公司,山东 德州 253034)①

旋转尾管固井技术是在下尾管和注水泥期间从地面通过动力源旋转钻柱,由钻杆经旋转尾管悬挂器将扭矩传递给尾管。随着钻井技术的进步,大位移井、水平井和大斜度井越来越多,尾管顺利下到设计位置难度越来越大,国外率先使用旋转尾管固井工具在尾管下入过程中旋转,解决尾管下入遇阻问题。英国、挪威等国的油田利用旋转尾管固井工具解决了超大位移井的尾管下入问题。英国BP公司在Wytch Farm M区块的16SP大位移井中,利用旋转尾管固井工具将ø177.8mm(7英寸)尾管顺利送到了10 210m的井深[1]。美国 Weatherford公司的旋转尾管固井工具在中国的南海、渤海等海上油田应用较多,例如南海东部西江油田施工的11口9 000m以上的大位移井中,裸眼长度近3 000m,井斜85°,利用边循环边旋转的方式保证尾管串顺利下到设计位置。截至目前,该技术已经在全球使用了千余井次,取得了很好的效果。

近年来,国内超深水平井技术得到了快速发展,为开发四川、新疆地区的深层高压低渗储层提供了经济、高效的解决方案,最大限度地提高单井产量和最终采收率。但是,在超深水平井的尾管固井中,存在尾管串下入阻力大、水平段固井质量难以保证2大技术难题。借助国外成功的经验,利用旋转尾管固井技术的旋转下入功能,可解决超深水平井的尾管下入难题。

1 超深水平井尾管下入的影响因素

由于超深水平井的井身结构、地层特点等诸多因素的影响,旋转尾管固井技术在现场施工工艺方面与常规尾管悬挂器存在许多不同之处,现场设备、套管、泥浆性能、配套工具性能和施工工艺等均会影响到旋转尾管悬挂器在水平井内应用的可靠性[1-4]。

1.1 现场设备

旋转尾管悬挂器在水平井内应用主要解决尾管下入遇阻的难题,在尾管下入遇阻时,利用顶驱驱动钻具或转盘驱动方钻杆带动钻具旋转,从而驱动尾管“钻进”,利于尾管顺利下到设计位置。在进行旋转钻进时,为保证钻具及尾管螺纹的连接可靠性,防止因扭矩过大而导致螺纹损坏的情况,必须严格控制转速和扭矩。顶部驱动和电动转盘可以无级调节转速,并配备有扭矩表,可以安全地实现转速控制和扭矩监测。对于超深水平井,尾管串在旋转下入时旋转扭矩很大,需要配备输出扭矩更大的顶驱或转盘(如ZP375型转盘),以满足现场的需求。

1.2 套管性能

套管钢级和连接螺纹抗扭能力也是需要考虑的一个重要因素。超大位移水平井由于造斜段和水平段的影响,尾管下入易遇阻且旋转扭矩较大,较长的尾管段旋转扭矩一般会超过常规API螺纹的抗扭能力,旋转下入时可能会造成对螺纹的伤害。为保证超大位移水平井的尾管下入安全,一般会选用钢级在P110以上、带有TP-CQ、VAM、fox等气密封螺纹的高抗扭套管。

1.3 泥浆性能[5]

超深水平井地层通常较复杂,砂泥岩易吸水膨胀而垮塌,掉块大不易破碎,在尾管下入过程中易发生遇阻;钻井液携砂能力弱时,易形成岩屑床,影响水平段尾管固井循环及最终固井质量;钻井液固相含量过高也会影响到工具的动作。针对以上难点,应选择具有强抑制性能及封堵防塌、悬浮携带、润滑防卡能力的钻井液,有助于加大尾管顺利下到设计位置的可能性,提高旋转尾管固井施工的可靠性。

1.4 配套工具性能

配套工具的性能直接影响超深水平井尾管下入的安全性和固井质量。旋转尾管固井工具在超深水平井中的适应性主要体现在遇阻后丢手连接可靠性、固相较多时丢手可靠性及悬挂器的最大抗扭能力等;另外,与旋转尾管悬挂器配套使用的钻式引鞋和螺旋扶正器可帮助尾管顺利下入。钻式引鞋的下部设计有偏心的导向头,在遇到台阶井眼时,通过旋转利于尾管切削下入;引鞋的侧面设计有镶嵌硬质合金的切削刃,能够在缩径井段旋转扩眼,利于上方尾管下入。螺旋树脂扶正器采用摩擦因数较小的树脂材料,减小套管与井壁间的摩擦,减小了尾管下入的阻力和旋转扭矩;螺旋结构的扶正翼能够在泥浆顶替过程中产生旋流效果,一定程度上提高尾管固井质量。

1.5 施工工艺

旋转尾管固井施工工艺是保证超大位移水平井尾管安全下入的另一个关键因素,在进行尾管固井施工前,要根据井眼轨迹、泥浆性能、地层特点等现场因素,结合工具的结构特点,有针对性地制定尾管下入及固井施工工艺,包括尾管旋转扭矩的预测、最大安全扭矩的设计、扶正器优选及安放位置设计、泥浆性能的调整及特殊情况下的应急预案等。

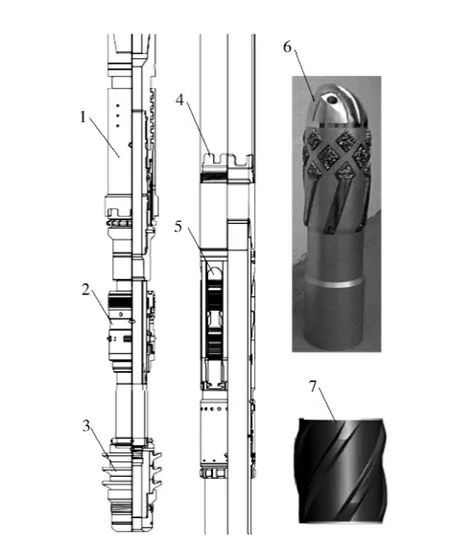

2 旋转尾管固井工具的组成及原理

旋转尾管固井工具主要由液压丢手单元、旋转悬挂器单元及配套的球座、引鞋和扶正器等附件组成,如图1所示。旋转尾管固井工具与常规尾管固井工具相比有很大的差别,其能够在尾管入井过程中和悬挂器坐挂后传递扭矩,带动尾管旋转,从而实现尾管下入遇阻时的旋转钻进;在固井期间旋转尾管提高顶替效率,从而提高尾管固井质量。

2.1 液压丢手单元

液压丢手单元由承载机构、丢手机构和扭矩传递机构组成。承载机构的原理是利用1圈可收缩的挡块嵌入悬挂器内与之配合的槽内,挡块下方连接有下接头,阻止挡块收缩,三者形成自锁机构。扭矩传递机构是利用两端带有扭矩传递齿的套筒分别与钻具和悬挂器相连,在丢手前后均能传递钻具的扭矩。177.8mm(7英寸)液压丢手工具的额定扭矩为57kN·m,额定抗拉载荷达到3 500kN,完全满足现场的需求。为提高液压丢手工具的可靠性,除设计了液压丢手方式以外还设计了机械丢手方式,以增加丢手的可靠性,使得丢手机构具有了双保险的丢手方式。液压丢手的原理是:投球后完成坐挂作业,下放尾管,同时下压一定的钻具重力,憋压至14~16MPa时,可实现钻具与尾管的丢手。当无法憋压或其他原因导致液压丢手方式失效时,可以反转钻具1/6圈,进行机械丢手。液压丢手压力和机械丢手扭矩可以根据现场情况进行调节[6]。

图1 旋转尾管固井工具

2.2 旋转悬挂器单元

旋转悬挂器单元由坐挂机构、激发机构和轴承等组成。旋转悬挂器的坐挂机构一般采用内嵌式卡瓦机构,卡瓦嵌在悬挂器锥套的内部,在入井过程中可防止因管壁的磕碰导致卡瓦脱落或提前坐挂,入井可靠性得到较大程度的提高。同时,内嵌卡瓦坐挂机构优化了承载方式,较大程度提高了承载能力和坐挂后的过流面积。激发机构是利用液压力激发液缸动作,推动卡瓦上行,实现悬挂器的坐挂。旋转悬挂器轴承的作用是在悬挂器坐挂后承受整个尾管串的载荷,承载能力、旋转扭矩和使用寿命是体现悬挂器轴承性能的关键指标。最新研究表明:244.5 mm×177.8mm英寸×7英寸)的悬挂器轴承承载能力可达910kN,坐挂机构的承载能力达到2 700 kN,坐挂后的过流面积为50cm2。

3 现场应用

永1-平1井是中石化的一口超深水平井先导试验井,位于新疆准噶尔盆地中部3区块车莫隆起构造南翼[2],三开完钻井深5 730.73m,上层套管下深4 500m,尾管规格为ø177.8mm,长度1 429m。该井钻进过程中发生过卡钻,通井过程中多次遇阻,尾管固井施工前,作业者便预计尾管下入难度大。为保证四开(设计7 395m)顺利钻进,三开尾管必须下到设计位置,决定利用旋转尾管固井技术,在尾管下入遇阻时,进行旋转下入。永1-平1井井身结构如图2所示。

图2 永1-平1井井身结构

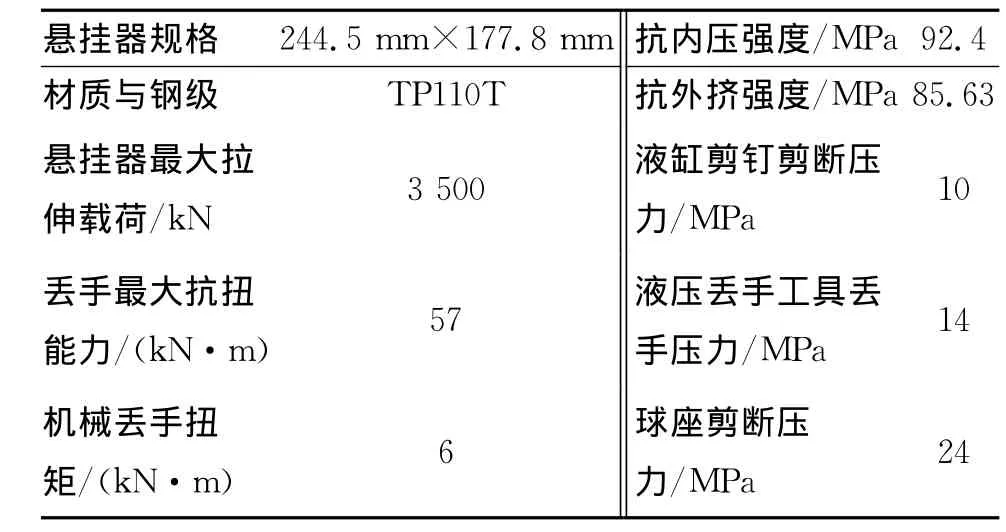

3.1 旋转尾管固井工具主要参数

表1 悬挂器尾管固井工具技术参数

3.2 施工难点及对策

3.2.1 施工难点

1)永1-平1井的吐谷鲁群组井段砂泥岩吸水易膨胀导致垮塌,并且易掉块,套管下入过程中易遇阻,甚至卡死。

2)由于造斜段狗腿度大和水平段台阶井眼等因素的影响,尾管下入过程中易遇阻,利用常规的下入方法尾管很难到达设计位置。

3)水平段固井由于井斜大,易形成不规则糖葫芦井眼或椭圆井眼,套管居中困难,水泥浆顶替时易窜槽,固井质量无法保证。

4)西山窑组地层压力高,泥浆密度高达1.83 g/cm3,过高的固相含量对工具的可靠性造成较大的挑战。

3.2.2 对策

为保证尾管施工的顺利进行,采用旋转尾管固井技术,下入遇阻时采用旋转钻进的方式解阻。尾管扶正器采用螺旋树脂式扶正器,能够在尾管下入时减小摩擦阻力,旋流翼能够在水泥浆顶替过程中产生旋流效果,提高顶替效率。考虑到尾管下入过程中需要旋转下入,尾管螺纹的抗扭性能至关重要,通过通井期间数据对尾管旋转进行扭矩预测,扭矩约为15kN·m。为保证尾管旋转下入的施工安全,施工方决定采用P110钢级、壁厚为12.65mm的API长圆螺纹套管,最大上扣扭矩达到16kN·m[7]。为保证悬挂器正常坐挂,在悬挂器坐挂位置上下50m的外层套管进行刮壁。

3.3 施工要求

1)入井管串不能反转,因反转会剪断应急释放销钉,导致送入工具和尾管分离。

2)如果必须转动钻具,只能正转,必须在有控制的情况下缓慢释放反转扭矩。

3)下钻过程中循环泥浆时循环压力不得超过5.5MPa,防止悬挂器提前坐挂。

4)当液压丢手失效时,首先确认送入工具在高压下是否仍处于受压缩状态,重新调整悬挂器处受压的载荷大小,并逐次升压0.5MPa,检查工具是否脱手。如果液压方式无法丢手,可采用反转的方式,剪断机械丢手销钉,确认剪钉剪断后,上提管柱完成丢手动作。

3.4 施工程序

按照管串设计依次下入浮鞋、浮箍和球座等附件,每2~3根套管安装1个螺旋树脂扶正器。下完套管后连接旋转尾管悬挂器,测量上提悬重700 kN,下放悬重650kN。连接钻具继续送入尾管,在尾管下至井深5 125m时遇阻,总悬重由1 600kN变为600kN,上提至3 000kN后提开。采用上下活动和开泵循环的方式均无法解阻,决定连接顶驱,利用顶驱驱动管串旋转下入;启动扭矩34kN·m,转速20r/min,旋转平稳后扭矩范围为27~41 kN·m,悬重基本保持1 800kN不变;旋转送入1个单根后停转,接钻具继续送入尾管,此时悬重基本保持在1 600kN左右。在后期施工中尾管下入顺利,悬挂器坐挂、丢手均一次性成功,坐挂压力12 MPa,丢手压力16MPa,整个尾管固井施工顺利。

3.5 结果分析

永1-平1井的尾管固井难点在于尾管能否送入到位,在此类超深水平井尾管下入遇阻时,很可能造成“下不去,上不来”的情况,采用上提下放和循环的方式很难解决这一问题,利用旋转尾管固井工具采用旋转下入的方式,很好地解决了尾管的下入遇阻难题。该井在施工前的准备过程中,预测到尾管旋转扭矩较大,选用高钢级、大壁厚的API套管,满足了现场旋转需要。尾管下至设计位置后,坐挂、丢手和固井参数正常,证明在中途大扭矩旋转后,工具及套管螺纹的密封性良好。

为了降低施工风险,如果需要旋转下入套管,最好选用抗扭能力强的气密封螺纹套管。

4 结论

1)超深水平井尾管固井施工难度大,特别是尾管下入困难,采用旋转尾管下入技术能够将尾管下到设计位置。

2)多种因素会影响旋转尾管悬挂器在超深水平井内应用的可靠性,在旋转尾管施工前要进行扭矩预测,根据预测结果对设备、钻具、套管和泥浆性能等提出相关要求,以降低作业的风险。

3)旋转悬挂器及配套工具的性能至关重要,在施工前应根据施工井况对工具的参数进行调整,并确保工具与设备、套管匹配,以保证施工的顺利进行。

[1]马兰荣,郭朝辉,杨德凯,等.旋转尾管悬挂器轴承的研制及性能试验[J].石油矿场机械,2009,38(9):67-70.

[2]李 维,李 黔.旋转尾管固井套管扭曲失稳分析[J].石油矿场机械,2008,37(6):49-52.

[3]郭朝辉,杨德凯,马兰荣.国外尾管顶部封隔器技术研究现状[J].石油矿场机械,2011,40(7):13-17.

[4]秦金立,苏 同.国外固井胶塞研究新进展[J].石油矿场机械,2010,39(1):39-42.

[5]曹来顺.聚合铝钻井液技术在永1-平1井中的应用[J].钻采工艺,2009(3):17-19.

[6]胡兴富,李永和,王国新.旋转尾管固井工艺技术的研究和应用[J].石油钻采工艺,1997,19(3):25-28.

[7]周全兴.钻采工具手册[K].北京:科学出版社,2002.