柱塞气举天然气井用在线监测系统设计

童 征,沈泽俊,郑立臣,师俊峰,高向前

(中国石油 勘探开发研究院,北京 100083)①

在气田开发的中后期,许多气井进入低压及单井低产的阶段,气井流速过低,不能达到气井的临界携液流量,携液能力差,井底积液增多,井筒压力升高,最终导致井被压死,无法生产。因此,必须采取有效的清除积液措施以保证气井的正常生产。

柱塞气举是一种利用储层本身能量来携液的间歇式举升方法。该技术的工作原理是:先关井提高井底压力,压力上升到能满足举升要求时再开井,井底的柱塞依靠气井的压力在油管内上升,直至井口防喷管;同时,井口的到达传感器向电子控制器发送信号,控制器打开地面开关阀,液体从管线排出,产出天然气;随着天然气不断采出,井筒压力下降,地面开关阀重新关井,柱塞下落至井底,开始新的压力恢复过程。气井开井和关井形成1个工作周期,重复这一周期性动作就可以把井底积液和天然气不断采出[1-2]。柱塞使气体与液体之间形成一个力学界面,能有效防止液体的回落。与其他工艺相比,柱塞气举无需外界能量,系统整体结构简单,成本较低,很适合在高气液比井应用。

掌握大量准确、及时的井筒数据是对柱塞气举井进行有效生产管理的基础。现有的柱塞气举生产管理的依据是理论模型,通过模型来预测柱塞到达井底的时间、开始进入动液面的时间等参数,并输入控制程序中,由于模型本身的缺陷会导致预测值与实际值有很大误差。另外,测井方法还是传统的电缆下入工艺,即必须先让气井停产,使用电缆从井口将测量仪器下入井筒中[3]。由于柱塞气举本身就是间歇式生产,气井在柱塞下落阶段不产气,如果需要提高产量必须采取加快柱塞下降速度、减少关井次数与时间等措施。因此,测井时要停产与尽量避免关井构成了矛盾。

国外公司在多年以前就提出过“智能柱塞举升”(smart plunger lift)的概念,并已成功进行了多口井的现场试验[4]。该技术将传感器与柱塞集成为整体,但是下载数据时需要关井取出柱塞,影响了正常生产。针对现有技术的问题,中国石油勘探开发研究院采油采气装备研究所提出一种具有在线监测与通信功能的方案,为柱塞气举井提供了有效的井筒生产动态监测手段。

1 技术分析

1.1 技术要求

1)无需电缆测井作业 可准确获取井下压力、温度等参数,工作期间系统处于封闭状态,井喷等事故发生的概率低,安全性好。

2)测井、通信和生产互不影响 作业效率高,传输数据量大,对柱塞井下运行状态可实施有效监测,满足动态分析的要求。

3)适应性好 可根据需求配有不同的测量和采样仪器。

4)非接触式通信方式 系统结构紧凑,数据存储量大,读写速度快,系统功耗低,可靠性高,可在有油污、灰尘、沉砂的恶劣环境中稳定工作,能承受一定程度的冲击。

5)系统维护简便 仪器、电源等组件更换方便。

1.2 系统应用条件

适应油管尺寸73.025~101.600mm(2■8~4英寸)

最大工作井深 2 500m

最大井斜角 30°

气液比 >250m3/m3

产液量 <300m3/d

工作温度 -25~90℃

2 系统方案设计

2.1 机械结构

该系统由井下柱塞和地面配套设备构成。其中,井下柱塞由打捞头、仪器工作筒、柱塞本体和旁通阀组成(如图1所示)。柱塞本体外表面的环形凹槽用来清除井筒内的砂、蜡、垢等物质,上下分别有螺旋形的流道结构,其作用是在柱塞上升并举升液体时,借助螺旋形结构产生局部的湍流,可以提高携液能力,避免液体滑脱。柱塞本体内部有过流通道,旁通阀位于柱塞本体的最下方,在柱塞下行时可加快下落速度。仪器工作筒为井下仪器的载体,由工作筒本体、柱塞监测子系统、声波信号发射器、工作筒天线、弹簧、压帽和密封圈组成。工作筒本体外表面有进液孔,为压力传感器提供测量样本。工作筒本体外表面有环形工作筒通信天线,可以与地面防喷管内的筒形天线进行数据交换。弹簧和压帽的组合对仪器进行限位和缓冲减震,避免柱塞撞击损坏内部仪器。

图1 柱塞工具和仪器工作筒结构

工作时,安装仪器工作筒的柱塞工具被投入井中;柱塞下行时,旁通阀处于打开状态,柱塞至井底后,旁通阀被关闭;同时,仪器工作筒内的传感器启动并进行数据采集和记录;测量作业完成后,打开气井,柱塞携带记录数据的仪器工作筒上行返回地面。

地面配套设备主要在防喷管内,在防喷管帽的下方有过渡接头。井口通信天线为圆环形,焊接在过渡接头的内壁中,天线与RFID读写器模块相连。防喷管内还配有用于监测柱塞运行状态和井筒动液面的声波发射器和接收器。

2.2 控制系统

该系统由地面和井下柱塞2个监测子系统组成,采用RFID作为柱塞与地面之间的通信和数据传输方式,而采用声波测量技术对柱塞在油管内的运行状态进行跟踪。RFID是一种使用射频通信实现的非接触式自动识别和通信的技术,其工作原理是利用射频信号通过空间耦合(电磁感应或电磁传播)对目标对象进行识别跟踪或与目标对象进行信息交换。它具有存储容量大、抗干扰能力强、数据可加密等优点[5-6]。

2.2.1 柱塞监测子系统

柱塞监测子系统包括各类传感器、柱塞控制器(MCU)、RFID电子标签芯片、RFID工作筒天线、声波信号发射器、电源、系统时钟和编码模块等(如图2所示)。在井口,电子标签芯片将井筒生产数据传给地面监测子系统,并接收地面监测子系统的指令,将其传至柱塞控制器。柱塞控制器选用Atmel公司的ATmega8L,该控制器基于RISC架构,工作电压范围2.7~5.5V,时钟频率范围0~8MHz,在4MHz运行时电流仅3.6mA,而且具有灵活的高级语言开发环境,便于程序开发和维护。RFID电子标签选用Microchip公司的IDS系列产品,采用有源类型芯片,在数据传输模式下工作电流最高为200μA,具有很低的功耗,适合在电池供电的井下仪器中使用。电子标签芯片与柱塞控制器、外设(压力、温度传感器等设备)的电气连接如图3所示。在需要时,也可将柱塞工具从井内取出,使用地面上位机通过数据线下载信息或向其输入控制指令。

图2 柱塞监测子系统原理

需要发射声波脉冲时,柱塞控制器通过D/A模块将所需的波形数据转成模拟信号,经过功率放大和匹配后由声波发射器向地面发射声波脉冲。声波发射器采用PZT压电陶瓷作为电-声换能器的核心部件[7]。其他参数如下:柱塞用锂离子电源额定电压3.6V,压力传感器最高测量值20.7MPa(3 000 psi),存储器容量512K,最小采样间隔5s,最大采样间隔25min。RFID电子标签采用主动式工作方式,最大传输距离5m,信道带宽200kHz,最大发射功率4W。传输声波频率最高为1kHz。

图3 柱塞控制器与电子标签连接框图

2.2.2 地面监测子系统

地面监测子系统主要由地面控制器(MCU)、I/O接口、数字信号处理模块(DSP)、RFID读写模块、存储模块、系统时钟、地面系统电源、RFID环形天线、地面上位机、地面传感器、地面声波信号发射器和接收器等组成,如图4所示。地面监测子系统的主要控制设备为地面开关阀和放气阀。地面声波发生器使用气枪,采用压力12MPa的氮气瓶,也可使用其他压力源,例如套管气。

图4 地面监测子系统原理

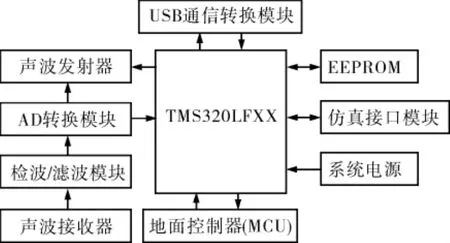

地面监测子系统中的数字信号处理模块(如图5所示)对接收到的声波脉冲信号进行前置放大、检波滤波、模数转换、采样频率变换等处理,再传至地面控制器,求出柱塞及井筒的各项运行参数,包括柱塞在油管内的深度、上下行速度、上下行加速度、落至井底的时间、进入动液面的时间、动液面的位置、液柱的高度等。DSP芯片采用TI公司的TMS320LF系列,供电电压3.3V,速度40MIPS,10bit A/D转换器(转换时间500ns)。系统与上位机通信采用USB协议。相对于RS232,USB技术具有传输速度高、内置电源、即插即用等优点。为了实现USB和并行I/O之间的协议转换,采用FTDI公司的FT系列芯片。EEPROM用来存储柱塞运行状态等数据,防止系统掉电时丢失。

图5 数字信号处理模块原理

2.3 系统工作原理

当柱塞被防喷管捕捉后,内部的RFID电子标签芯片开始工作。地面子系统中的读写器模块通过井口环形天线产生电磁场。RFID电子标签芯片检测到读写器的读写请求后,通过工作筒天线主动发送某一频率的信号,读写器接收到该信号后,将其解码并发送至相关模块进行处理,这样柱塞前一工作周期内测量并记录的生产动态数据被发送至地面监测子系统,同时读写器将控制指令传给柱塞。传输完毕后,柱塞子系统自动转为休眠状态,以降低能耗。

系统采用“油管接箍脉冲监测法”对柱塞运行参数和动液面实施监测,主要靠地面监测子系统的声波接收器被动地“听”井下信号的变化(如图6所示)。柱塞在井口防喷管内,首先地面监测子系统通过RFID读写模块对柱塞监测子系统进行初始化操作,RFID电子标签芯片将指令传至柱塞控制器,柱塞控制器启动相应模块。地面监测子系统开始对柱塞的初始运行状态(包括当前位置、速度等)进行校准并记录。初始化操作完成后,地面开关阀打开,柱塞工具开始下行。当柱塞经过油管的接箍位置时,声波信号发生瞬时的波动,该波动通过油管管体向上传输被地面监测子系统捕获,经系统处理后在地面上位机可显示出1组跳变的波形。油管接箍之间的距离是已知的,通过记录跳变的数量就可以计算出柱塞的深度。柱塞在进入液柱前后的脉冲信号会有显著不同,通过识别信号的差异可判断液面的位置。柱塞在上行阶段的工作原理与下行阶段相同。

通过该系统可有效掌握柱塞的运行状态,并向系统发出相应的控制指令,例如调整开井或关井时间、调节柱塞在井筒内的运行速度等,以优化系统的生产参数,提高运行效率。如果柱塞上行速度过快,可通过短暂关闭地面开关阀使得柱塞上行速度下降。如果柱塞上行速度过慢,通过短暂打开放气阀使得柱塞上部的压力下降,从而增大柱塞两端的压差,柱塞的上行速度可加快。

除了油管接箍脉冲监测法以外,系统也可使用连续监测法:其中一种方式是,开启柱塞监测子系统内的声波发射器向地面主动发射声波脉冲,地面根据波速和传播时间来确定柱塞运行状态;另一种方式类似抽油机井测动液面的方法,开启地面声波发射器进行连续监测[8]。如果井筒内有泡沫段,该方法会带来很大误差,因此需要与油管接箍脉冲监测法结合应用。

图6 油管接箍脉冲监测法流程

3 结论

1)针对传统技术的问题,开发出用于柱塞气举井的在线监测系统,集成有传感器的柱塞在油管内运行时自动完成测量作业,停留在井口时与地面进行数据交换。

2)系统提供了更直接的参数采集与测量手段,集成了声波监测系统,可对柱塞的运行状态和动液面变化进行有效的跟踪,为气井生产动态的优化和自动化生产管理提供了重要的手段。

[1]陈晓明,丁 亮,王正才.柱塞气举技术在低压高油气比井中的应用分析[J].石油矿场机械,2006,35(3):79-83.

[2]杨 志,廖云虎,左 锋,等.组合油管柱接力式柱塞气举装置研制[J].石油矿场机械,2008,37(2):25-27.

[3]William Hearn.Gas Well Deliquification[G].SPE 138672,2010.

[4]Bello O,Falcone G,Xu J.Evaluation of Liquid Loading in the Pinedale Field:Integration of Smart Plunger Data and Mechanistic Modeling[G].SPE 141250,2011.

[5]王 睿,赵 䶮.RFID技术及其应用系统构架的研究[J].通信技术,2009,42(5):116-118.

[6]王运美,李 琛,马建民.基于RFID技术开发的油田钻具数字化管理系统[J].石油矿场机械,2007,36(7):71-74.

[7]李志刚,管志川,王以法.随钻声波遥测及其关键问题分析[J].石油矿场机械,2008,37(9):6-9.

[8]梁 政,邓 雄,吕治忠,等.泡沫排水采气消泡效果监测系统方案设计[J].石油矿场机械,2009,38(8):17-20.