相变微胶囊在牛仔布上的应用

刘元军,王雪燕,孙小芳

(西安工程大学纺织与材料学院,陕西西安710048)

0 前言

蓄热调温微胶囊是将相变材料(Phase-Change Material,PCM)包囊在微小球体中。相变物质随着外界环境温度的变化发生相变以吸收热量和释放热量。将蓄热调温微胶囊应用到织物表面,可主动地、智能地控制周围的温度,保持人体正常体温,为人体提供舒适的“衣内微气候”环境,使人体始终处于一种舒适的状态[1-3]。美国IBM公司首席科学家曾说过:纳米技术将成为21世纪信息时代的核心。微胶囊技术也将成为本世纪的另一闪光点。目前,随着人们对微胶囊认识的不断深入,随着新材料、新设备的不断出现,微胶囊技术的研究、开发及其应用将会取得更大的发展[4]。近年来,牛仔装因其不拘一格的穿着方式迎合了现代人的审美意识和崇尚自由的心理需求,再加上它同步时尚的不断创新,使得人们对它“情有独钟”,应用颇为广泛[5-7]。然而随着科技进步和人民生活水平的提高,人们对牛仔装的舒适性和功能性要求越来越高,因此,受企业委托,为开发牛仔系列新品种,提高产品档次,我们自制了一种壳聚糖-石蜡相变微胶囊,并将其应用在牛仔布整理加工中,开发出智能调温牛仔布,以适应其发展及满足人们的要求。

1 实验材料和方法

1.1 主要材料、药品和仪器

材料:牛仔布(由广东省普宁华翔印染有限公司提供)。

药品:无水乙醇、石油醚、石蜡(熔点为32.5℃)、氯化钙、冰乙酸、司 班-80、碳酸钙、二甲苯(为分析纯,由天津市化学试剂六厂提供);粘合剂、增稠剂(为工业品,自制);商品微胶囊(为工业纯,型号PCM28TDl85,相变温度为28℃,相变潜热为170J/g,由上海无极纺织科技有限公司提供)等。

仪器:HHS-24型电热恒温水浴锅(上海东星建材实验设备有限公司)、SF300电子天平(上海良平仪器仪表有限公司)、E200 Nikon型光学显微镜(本三丰工具公司)、JJ-1型精密增力电动搅拌器(常州国华电器有限公司)、101A-1型电热鼓风恒温干烘箱 (上海热明热处理设备公司)、MV505T型轧车(北京纺织机械研究所)、YG461L型数字式织物透气量仪(苏州电子仪器有限公司)、TO 20W型土工织物恒水头渗透仪(南通宏大实验仪器有限公司)等。

1.2 实验方法

1.2.1 酸水解法降解壳聚糖

将水浴锅温度调到100℃,准确称取一定量壳聚糖加入到三口烧瓶中,用2%的冰乙酸溶解,在一定转速下搅拌,降解反应9小时,既得到低分子壳聚糖溶液[8]。

1.2.2 壳聚糖-石蜡相变微胶囊的制备

本实验采用乳化固化法制备微胶囊,制备方法如下:

反应在65℃的恒温水浴中进行。

(1)称取一定量的海藻酸钠和碳酸钙加入到100mL水中配制成溶液,再加入一定量石蜡和一定量乳化剂进行乳化,搅拌一定时间后,制备成O1/W型初乳。

(2)把初乳分散在100mL油醚与1mL乙酸的混合物中,搅拌得到O1/W/O2型复乳,同时冰乙酸中的H+与碳酸钙反应释放出Ca2+,Ca2+与海藻酸钠上的羧基形成离子键而使海藻酸钠固化,初步形成微胶囊。

(3)在上述已初步形成微胶囊的反应液中加入100mL 0.05mol/L的氯化钙水溶液(含1%吐温-80),此时前面固化得到的微胶囊和石油醚混合物作为油相,氯化钙水溶液作为水相,变成O/W乳化体系,利用水相中的Ca2+进一步与海藻酸钠上的羧基形成离子键,以强化微胶囊膜的强度。一定时间后,抽虑,一定方法洗涤,最后自然晾干,得到相变微胶囊。

(4)相变微胶囊改性:准确量取一定量低分子壳聚糖溶液加入三口烧瓶,再加入一定量的相变微胶囊,室温条件下搅拌2小时,得到改性相变微胶囊,即壳聚糖-石蜡相变微胶囊。

1.2.3 浸轧法整理工艺

二浸二轧微胶囊整理液(二浸二轧,轧液率65%)→烘干(60℃烘2min)→焙烘(温度:100℃,时间:2min)→水洗。

1.2.4 涂层法整理工艺

先称取微胶囊干粉,用含有润湿剂(JFC)的水将微胶囊粉润湿,进一步调成糊状,再在搅拌条件下把微胶囊糊慢慢加入粘合剂的水溶液中,用适当的增稠剂调整至需要的稠度。用刮刀涂在牛仔布上,烘干(60℃烘 2min),焙烘(100℃烘2min),水洗

1.3 测试指标

1.3.1 织物毛细管效应的测定

织物毛细管效应测定是将一定规格的试样悬挂在支架上,下端浸入水中,液体即沿毛细管而上升一定高度。可以用在30min内液体上升高度表示,单位为cm。

1.3.2 织物增重率测定

准确称量织物整理前的质量M1和整理后的质量M2,采用下式计算织物的增重率:

增重率(%)=(M2-M1)/M1×100

1.3.3 织物透湿性测定

按照GB/T 12704-2009《纺织品织物透湿性试验方法》测试。在试样两面保持规定的温湿度条件下,规定时间内垂直通过单位面积试样的水蒸气质量,以克每平方米小时[g/(m2·h)]或克每平方米24 小时[g/(m2·24h)]为单位。

1.3.4 织物透气性测定

按照GB/T 5453-1997《纺织品织物透气性试验方法》测定。

1.3.5 耐水洗牢度测定

将织物在自然水流下边揉搓边冲洗,来回洗4次,准确称量洗涤前后的质量M1和M2,采用下式计算织物的失重率,以表征织物的耐水洗牢度。公式为:失重率(%)=(M1-M2)/M1×100

1.3.6 温度调节性能的测定

第一阶段:体系温度达到35℃时,开始向容器内放入实验样品;

第二阶段:温度35℃,保持20min;

第三阶段:温度从35℃升至40℃,当空白样温度到达40℃时,记录实验样品。

1.3.7 耐热稳定性的测定

分别称取1g石蜡(芯材)、自制壳聚糖-石蜡相变微胶囊和商品微胶囊,置于恒温烘箱中加热,每隔5min记录一次质量。观察在一定温度下,随加热时间延长失重率的变化。以用来进行耐热稳定性分析。

2 结果与讨论

2.1 自制微胶囊浸轧整理工艺优选及与涂层整理的效果比较

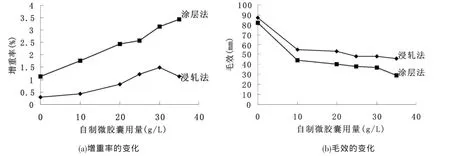

2.1.1 自制微胶囊用量对牛仔布性能影响的比较

固定粘合剂的用量为30 g/L,改变自制微胶囊的用量,并用增稠剂调至一定的稠度,分别按1.2.3采用浸轧工艺及1.2.4涂层整理工艺整理牛仔布。其中,100℃焙烘2min。

由图1看出:

⑴采用浸轧法整理工艺时,随微胶囊用量增加,0 g/L~30g/L时,牛仔布的增重率增大;30 g/L时,达最大,继续增大自制微胶囊用量,牛仔布增重率呈下降趋势。微胶囊用量在10 g/L~30g/L时对毛效的影响程度不大,故由实验结果可确定出自制微胶囊用量为30g/L。

⑵采用涂层整理时,随微胶囊用量增加,牛仔布的增重率增大,当微胶囊用量超过一定数值后,增重率增大的趋势有所下降;而对牛仔布毛效的影响,随其用量的增加呈现明显的下降趋势。

⑶两种整理工艺对比而言,涂层整理对牛仔布增重率高于浸轧整理,而毛效则低于浸轧整理。另外,涂层整理仅在牛仔布里面整理,整理后对色光几乎没有影响,但织物手感较浸轧整理硬。

图1 自制微胶囊用量对增重率和毛效的影响Fig.1 Effects of self-prepared phase-change microcapsules on the weight growth and hairness removal of jeans cloth

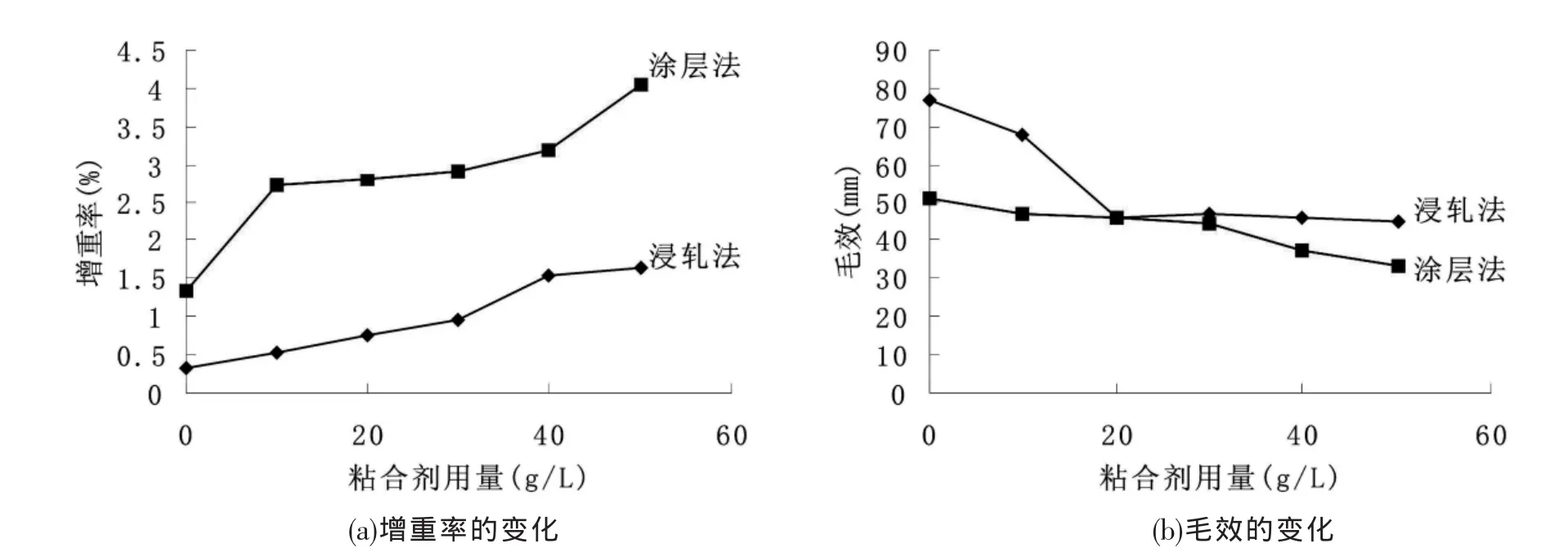

2.1.2 粘合剂用量对牛仔布性能影响的比较

固定自制微胶囊用量为30 g/L,改变粘合剂的用量,并用增稠剂调至一定的稠度,分别按1.2.3采用浸轧工艺及1.2.4涂层整理工艺整理牛仔布。其中,100℃焙烘2min。

图2 粘合剂用量对增重率和毛效的影响Fig.2 Effects of adhesive on the weight growth and hairness removal of jeans cloth

由图2可以看出:

⑴采用浸轧法整理工艺时,随粘合剂用量的增加,牛仔布的增重率增大,40 g/L~50g/L时增重的程度变缓;毛效则随其用量的增加而降低,在20 g/L~50g/L时,粘合剂用量对毛效影响不大。但考虑到粘合剂用量过大会导致牛仔布的手感下降,故确定粘合剂的用量为40g/L。

⑵采用涂层整理时,随粘合剂用量的增加,牛仔布的增重率明显增大,而毛效缓慢降低。由此可推断出,为了提高织物上的微胶囊含量及其整理效果的耐久性,可适当提高粘合剂用量。

⑶两种整理工艺对比而言,涂层整理对牛仔布增重率高于浸轧整理,而毛效则低于浸轧整理工艺。同时,浸轧整理时牛仔布色光有所变化,而涂层整理对织物色光影响不大,但织物手感较差。

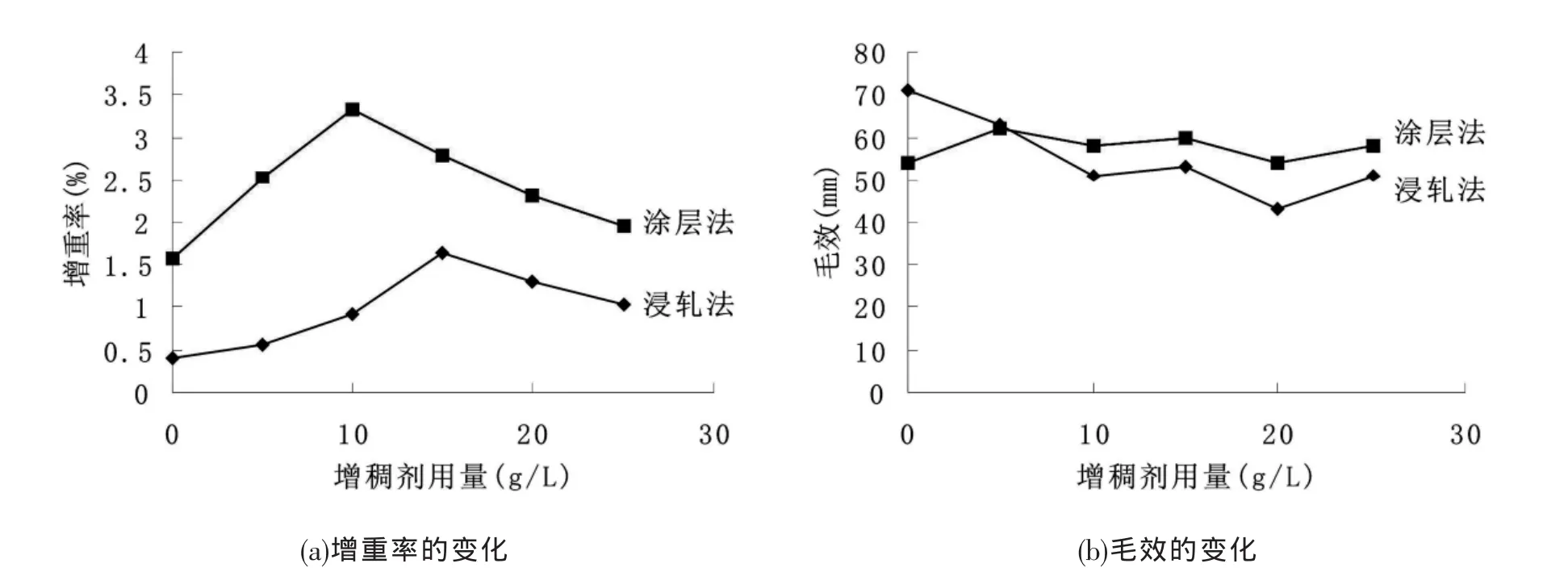

2.1.3 增稠剂用量对牛仔布性能影响的比较

固定自制微胶囊用量为30 g/L,粘合剂的用量为40g/L,改变增稠剂的用量,分别按1.2.3采用浸轧工艺及1.2.4涂层整理工艺整理牛仔布。其中,100℃焙烘2min。

图3 增稠剂用量对增重率和毛效的影响Fig.3 Effects of thickener on the weight growth and hairness removal of jeans cloth

由图3可以看出:

⑴采用浸轧法整理工艺时,随增稠剂用量的增加,牛仔布的增重率先增加后减小,在15g/L时达到最高,这是由于稠度过大阻碍微胶囊向织物内部扩散所致;其用量在20 g/L~50g/L之间时对牛仔布毛效的影响不大。所以我们确定增稠剂的用量为15g/L。

⑵采用涂层整理时,随增稠剂用量的增加,牛仔布的增重率虽有所提高,但提高幅度不如改变微胶囊用量和粘合剂用量的大,故在实际应用中我们不采用增加增稠剂用量来提高微胶囊在织物上的整理量。但同样可以看出,适当增加增稠剂用量对牛仔布毛效影响较小,这在一定程度上增加增稠剂的应用优势。

⑶两种工艺对比而言,涂层整理对牛仔布的增重率大于浸轧整理,同时两种工艺增重率达到最大时,涂层整理增稠剂用量为10g/L,而浸轧整理为15g/L。

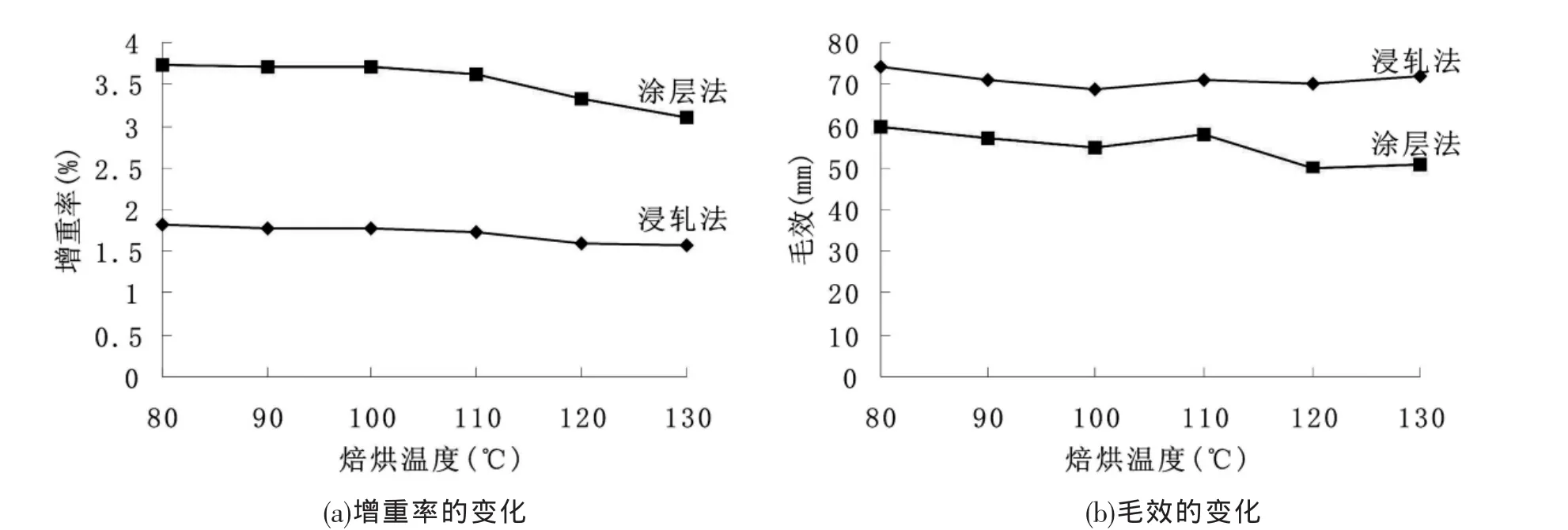

2.1.4 焙烘温度对牛仔布性能影响的比较

固定自制微胶囊的用量为30g/L,粘合剂用量为40g/L,增稠剂的用量为15g/L,改变焙烘温度,分别按1.2.3采用浸轧工艺及1.2.4涂层整理工艺整理牛仔布。其中,焙烘2min。

由图4可以看出:

⑴采用浸轧法整理工艺时,焙烘温度对牛仔布毛效影响程度很小,随焙烘温度的升高,增重率的总趋势下降,但考虑到粘合剂在高温时与织物反应程度完全,对提高水洗牢度有利,则综合考虑确定焙烘温度为100℃。

⑵采用涂层整理时,虽然牛仔布增重率大于浸轧整理,但随温度的升高增重率也有一定的下降趋势,尤其温度高于110℃,下降趋势显著,原因可能是由于高温条件下相变微胶囊芯材有一定程度熔出所致,这样熔出的石蜡凝固在牛仔布表面,使得毛效下降,手感发硬。所以相变微胶囊在织物上整理时焙烘温度不能过高。

图4 焙烘温度对增重率和毛效的影响Fig.4 Effects of heating temprature on the weight growth and hairness removal of jeans cloth

2.1.5 焙烘时间对牛仔布性能影响的比较

固定自制微胶囊的用量为30g/L,粘合剂用量为40g/L,增稠剂的用量为15g/L,改变焙烘时间,焙烘温度100℃。分别按1.2.3采用浸轧工艺及1.2.4涂层整理工艺整理牛仔布。

从图5可以看出:时间因素对两种整理工艺的影响均较小,但同时也可看出不能过多地延长焙烘时间,否则也会引起增重率和毛效的严重下降。这是由于高温加热易造成芯材熔出,而熔出的芯材部分粘结在织物表面,封闭了纤维上的亲水基团,使得织物吸水性下降,毛效降低。因此实验确定焙烘时间为2min。

图5 焙烘时间对增重率和毛效的影响Fig.5 Effects of heating time on the weight growth and hairness removal of jeans cloth

⑴本实验优化出自制微胶囊在牛仔布上整理的最佳浸轧工艺条件为:自制微胶囊用量30g/L,粘合剂用量40g/L,增稠剂用量15g/L,焙烘温度100℃,焙烘时间2min。

⑵若要提高整理织物上相变微胶囊含量,可首选涂层整理工艺,同时通过增加微胶囊和粘合剂用量达到预期效果,但织物毛效有所降低,手感变硬。

2.2 壳聚糖-石蜡相变微胶囊整理牛仔布的效果评定

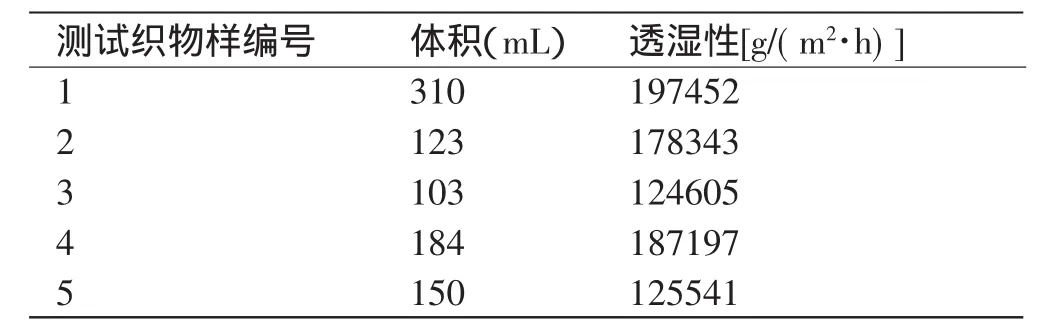

2.2.1 织物透湿性能效果

按1.3.3工艺对不同牛仔布样进行透湿性能测试。表1给出了不同布样透湿性能测试结果。

由表1可知,用不同的方法将微胶囊整理在牛仔布上后,该织物的透湿性均稍微降低。其中,自制微胶囊整理织物的透湿性低于商品微胶囊整理织物;采用涂层方式整理布样的透湿性均低于同等条件下浸轧方式整理的布样。这可能与微胶囊粒径大小及在布样上的增重大小有关。

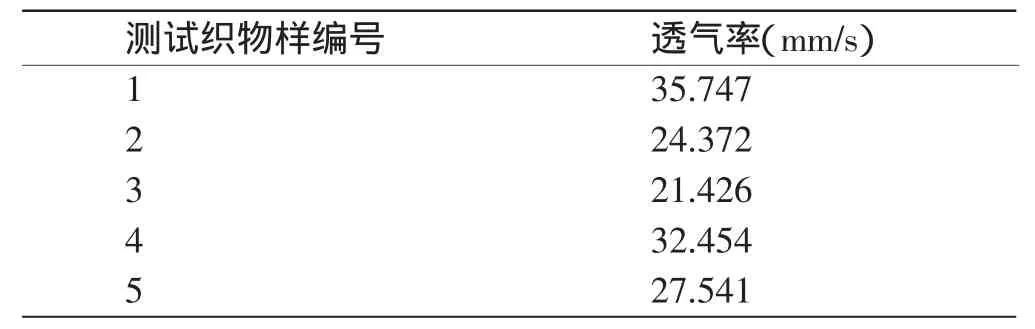

2.2.2 织物透气性效果

按照GB/T 5453-1997《纺织品织物透气性试验方法》测定。表2给出了不同布样透气性能测试结果

由表2可知,浸轧方式整理的布样透气性较好,涂层法整理的布样透气性差,自制微胶囊整理样的透气性低于商品微胶囊的整理样。这表明我们自制的微胶囊的制备工艺有待进一步优化。

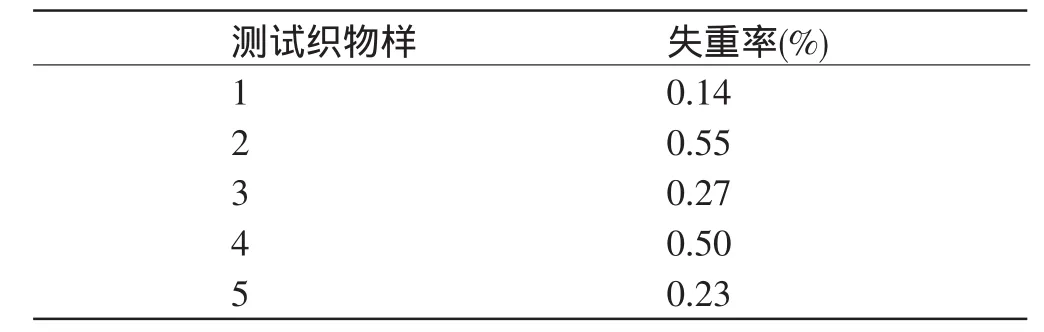

2.2.3 耐水洗牢度效果

按1.3.5工艺进行耐水洗效果测试。两种微胶囊不同工艺整理后各布样的失重率测试结果见表3。

从表3看出:两种整理工艺耐水洗性能相比:涂层整理工艺优于浸轧整理工艺;两种微胶囊整理布样的耐水洗性能相比:商品微胶囊耐水洗性能更好。但相差不大,说明自制相变微胶囊基本达到商品相变微胶囊的效果。

2.2.4 相变微胶囊调温性能

按1.3.6测试方法对自制壳聚糖-石蜡相变微胶囊和商品微胶囊进行实验,实验记录如下所述:

实验过程中,在缓慢升温至40℃时,自制壳聚糖-石蜡相变微胶囊和商品微胶囊均与空白样温度有一定的差别,其中自制微胶囊与空白样相差1℃,商品微胶囊与空白样相差0.5℃。结果表明,两种微胶囊均降低了体系温度升高速率(加入相变微胶囊的体系升温速率较慢,说明相变微胶囊有一定调温性能),体现了相变微胶囊中相变材料发生了相变调温作用,同时也说明自制相变微胶囊的调温性能优于商品相变微胶囊。

2.2.5 相变微胶囊的耐热性能

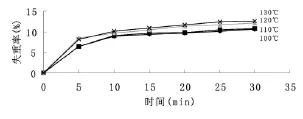

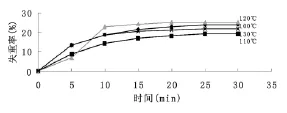

相变微胶囊是由囊膜和芯材组成,用于纺织服装的相变微胶囊,要求囊膜为封闭型,且耐热性好。本实验研制的壳聚糖-石蜡相变微胶囊耐热性及与商品相变微胶囊耐热性能如图6、图7和图8所示。

表1 不同牛仔布样的透湿性Tab.1 Water absorption ability of different jeans cloth samples

表2 不同牛仔布样的透气性Tab.2 Air permeability of different jeans cloth samples

表3 不同整理工艺处理的牛仔布样失重率变化Tab.3 The weight loss rate under different processings

⑴由图6可知,在110℃热处理条件下,两种相变微胶囊在0~10min内,失重率增大程度快,质量损失多,这可能是由熔出的石蜡和相变微胶囊自身水份蒸发引起的;在10~30min内,两种微胶囊的失重率缓慢增加,最终趋于平稳,这时的质量损失可能主要源于芯材在高温下从壁材中熔出后蒸发所致。同时,也可看出自制相变微胶囊失重率高于商品微胶囊。但均低于芯材直接受热的失重率,可见制成微胶囊后,耐热性能有很大提高。

⑵由图7可知,随温度的升高,商品微胶囊失重率增大,且在20~30min区间逐渐趋于定值。结果表明,商品相变微胶囊的耐热性,随温度升高而下降。从图3-4知,自制壳聚糖-石蜡相变微胶囊随温度升高,失重率虽有增大,但没有一定规律性变化。

⑶对比图7和图8知,自制壳聚糖-石蜡相变微胶囊的耐热性不如商品微胶囊,可能是自制微胶囊成膜强度及密封性不够,有待改进。

图6 110℃相变微胶囊随时间变化的失重率曲线Fig.6 Curves of weight loss of jeans cloth processed with different microcapsules under 110℃and different time

图7 商品微胶囊的失重图Fig.7 Diagram of weight loss of jeans cloth processed with commercialized microcapsules

图8 自制微胶囊的失重图Fig.8 Diagram of weight loss of jeans cloth processed with self-prepared phase-change microcapsules

3 结论

(1)自制相变微胶囊在牛仔布上的应用研究:①优化出自制微胶囊在牛仔布上整理的最佳浸轧工艺条件为:自制微胶囊用量30g/L,粘合剂用量40g/L,增稠剂用量15g/L,焙烘温度100℃,焙烘时间2min。②若要提高整理织物上微胶囊含量,可首选涂层整理工艺,同时通过增加微胶囊和粘合剂用量达到预期效果,然而需要考虑对织物透气性和手感不利的影响。

(2)涂层整理工艺与浸轧整理工艺对整理织物性能的影响:同等条件下涂层整理织物的透湿性和透气性均低于浸轧整理织物,但耐水洗性能涂层整理工艺优于浸轧整理工艺。

(3)将研究合成的相变微胶囊用于牛仔布的智能调温功能整理,其效果与商品相变微胶囊性能基本相近,本课题为提升牛仔系列产品档次有一定意义。

[1]毛华军,晏华,谢家庆.微胶囊相变材料的研究进展[J].功能材料,2006,(7):54-56.

[2]谢妍,余剑英.海藻酸钠石蜡相变微胶囊的制备、性能与应用研究[D].武汉理工大学,2010,(5):5-6.

[3]Hans-Jiirgen Buschman.The use of Microencapsulated Phase-Change Materials to Enhance the Thermal Performance of Apparel.Perfumer&Flavorist.2002,(27):36-38.

[4]刘丽雅,陈水林.缓释微胶囊及其在芳香保健纺织品上的应用[J].印染助剂,2002,(4):42-44.

[5]陈爱英,汪学英,曹学增,等.相变储能材料的研究进展与应用[J].材料导报,2003,(5):42-44.

[6]王永川,陈光明,张海峰,等.相变储能材料及其实际应用[J].热力发电,2004,(11):10-13.

[7]李玉红,焦庆影.常低温相变储热材料的研究和应用[J].化学教育,2004,(10):9-11.

[8]陈爱英,汪学英,曹学增,等.相变储能材料的研究进展与应用[J].材料导报,2003,(5):42-44.