香蕉麻预处理脱胶优化研究

丁绍敏,马艺华,苏靖,刘学军,李明,郑文武

(1.广西绢麻纺织科学研究所,南宁530031;2.江苏通用环保集团广西分公司,南宁530022;3.南宁市水果生产技术指导站,南宁530012)

0 引言

天然纤维“健康、舒适和环保”的特性一向为消费者所推崇,作为麻家族成员的香蕉纤维以其冰爽排湿、抗菌宜肤的优异特性正在被人们逐渐认识。

采用香蕉刮麻机制取从香蕉分离出的原麻由于含有大量胶质成分如果胶、半纤维素、木质素、不成熟纤维素等,存在“粗、硬、脆”等问题,只能用于窗帘、坐垫和凉席等家用纺织品。 将“粗、硬、脆”香蕉原麻转化成“细、柔、韧”的香蕉纤维应用于高档纺织品,需要进行脱胶处理。

本文探讨了酶预处理化学脱胶与双氧水预处理化学脱胶工艺,并对其工艺条件进行了优化,为香蕉麻纤维制品的深度开发奠定基础。

1 试验材料与方法

1.1 材料与试剂

1.1.1 试验材料

香蕉原麻(用香蕉刮麻机制取,并经水洗、晒干而成)。

1.1.2 试剂

氢氧化钠,三聚磷酸钠,双氧水(30%),山东康地恩大麻酶,ZY-1苎麻油剂等。

1.2 仪器

SH-82水浴恒温振荡器(金坛市医疗仪器厂);XSZ-0800显微镜(梧州奥卡光学仪器有限公司),FN101-5型鼓风干燥箱(长沙仪器仪表厂);T1000型电子天平(常熟市测试仪器厂);AR244CN高精度数字天平(上海奥豪斯)。

1.3 主要测试方法

1.3.1 含胶率

香蕉原麻含胶率检测参照GB 5889-86《苎麻化学成分定量分析方法》规定进行。

1.3.2 胶质溶除率

为尽量接近香蕉原麻加工实际情况,对试验原料不作分类,除杂处理。由于工艺纤维制备采用低碱处理,有相当一部分胶质虽然与纤维主体已分离但并未溶解,这些呈凝胶态的胶质是可以采用机械处理或水洗方法去除的。若以机械分离或水力冲洗掉,对胶质分析误差较大,为更全面地观察香蕉麻胶质去除状况与香蕉麻工艺纤维成型状态并有利于工业化生产,本试验采用胶质溶除率快速测试方法。

采取胶质溶除率较为直观和简便,能较好地反映短纤维脱胶工艺试验效果。

以60目涤纶滤网冲洗过滤处理试样,收集、挤干,110℃干燥1.5h,自然环境下放置平衡半小时后称量,对比处理样品与原料的质量百分数即是胶质溶除率(%)。

1.4 香蕉麻纤维脱胶工艺与试验方案

1.4.1 酶处理工艺优化

酶处理选用山东康地恩大麻酶,用量2%-6%owf,pH7~9,时间4~6h,55℃,浴比1:20。酶处理后用滤网冲洗过滤,收集、挤干,在110℃干燥1.5h,测胶质溶除率(%)。

在酶处理试验中,选L9(34)正交试验设计表。三因子A、B、C分别对应pH值、酶用量、时间,因子A分别为7、8、9三水平,因子B分别为2%、4%、6%三水平,因子C分别为4h、5h、6h三水平,第四列空置。

1.4.2 酶预处理脱胶

1.4.2.1 试验流程与方案

香蕉原麻→酶处理→精炼→排液→净洗→热洗(95℃×20min)→冷洗→脱水→给油→脱水→烘干→测试

在酶预处理脱胶中,选L9(34)正交试验设计表。三因子A、B、C分别对应酶处理时间、NaOH浓度、精练时间,因子A分别为4h、5h、6h三水平,因子B分别为6g/L、7 g/L、8 g/L三水平,因子C分别为1.5h、2.0h、3.0h三水平,第四列空置。

1.4.2.2 主要工艺条件

酶预处理:按酶处理 6%owf,pH8,50℃×4~6h,浴比 1:20。

精练:氢氧化钠浓度6-8g/L,三聚磷酸钠品质浓度2 g/L,浴比1:20,加热95℃,时间2-3h。

净洗:洗涤剂浓度2g/L浴比1:20,加热95℃,时间40min。

给油:ZY-1 油剂 2%owf,浴比 1:7,加热 50℃,时间 20min。

烘干:110℃×1.5h。

1.4.3 双氧水预处理脱胶

1.4.3.1 试验流程与方案

香蕉茎杆原麻→双氧水预处理→精炼→排液→净洗→热洗(95℃×20min)→冷洗→脱水→给油→脱水→烘干→测试

在双氧水预处理脱胶中,选L9(34)正交试验设计表。三因子A、B、C分别对应pH值、温度、时间,因子A分别为4、7、9三水平,因子B分别为30℃、50℃、70℃三水平,因子C分别为30 min、60h min、90 min三水平,第四列空置。

1.4.3.2 主要工艺条件

双氧水预处理:双氧水6ml/L,浴比1:20。其余见表4。

精练:氢氧化钠浓度6g/L,三聚磷酸钠浓度2 g/L,浴比1:20,加热95℃,时间1.5h。

净洗:洗涤剂浓度2g/L浴比1:20,加热95℃,时间40min。

给油:ZY-1 油剂 2%owf,浴比 1:7,加热 50℃,时间 20min。

烘干:110℃×1.5h。

1.4.4 正交设计方案

在酶处理试验、酶预处理脱胶和双氧水预处理脱胶中,采用通用的L9(34)正交试验设计表,实验序号由 1#~9#,因子 ABC 按水平编序分别是 111、122、133,213、221、232,312、323、331。

2 试验结果与分析

2.1 香蕉原麻化学成分

香蕉麻脱胶就是通过生物和化学等不同方法有效去除果胶、半纤维素、木质素等胶质成份,从而精制生产出性能良好的香蕉纤维,用于后道的纺织加工。

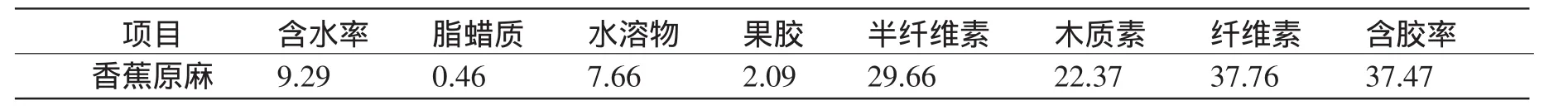

表1 香蕉原麻化学成分分析(单位:%)Tab.1 Analysis of chemical constituents of banana stalk(unit:%)

胶质是植物生长过程中的细胞壁伴生物,主要成份为果胶、半纤维素、木质素、脂腊质和水溶物,不同产地、品种、收获季节其含量存在差异,香蕉原麻化学成分系统分析测试按照GB 5889-86《苎麻化学成分定量分析方法》规定进行,见表1。

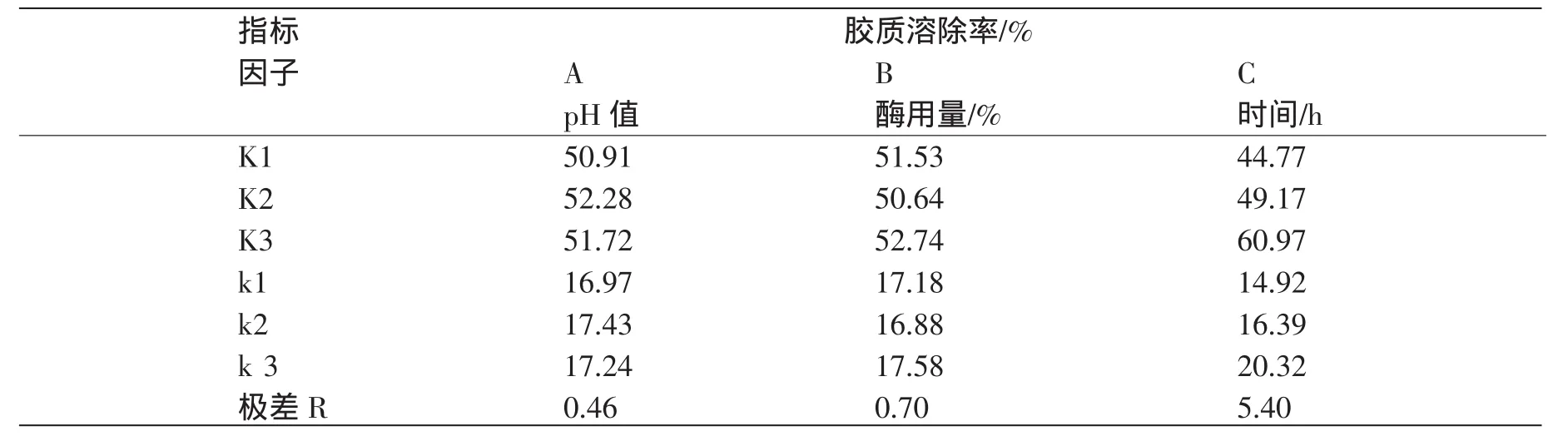

表2 酶处理正交试验结果Tab.2 Orthogonal test results of enzyme treatment

表3 酶处理正交试验结果分析Tab.3 Results analysis of orthogonal test of enzyme treatment

2.2 酶处理正交试验结果与分析

采用生物酶单一处理方法,香蕉麻纤维外观改变并不明显,但香蕉原麻的胶质已有一部分溶除。酶处理正交试验结果见表2,其中3#试样的胶质溶除率最高,为21.36%,1#试样最低,为13.86%。

由表3的正交直观分析可知,对生物酶处理后香蕉麻纤维胶质溶除率的影响大小顺序是:处理时间>生物酶用量>pH值,相应的酶处理最佳工艺条件是:处理时间6h,生物酶用量6%owf,pH值8。

2.3 酶预处理脱胶正交试验结果分析

酶生化法联合脱胶是目前一种较好的脱胶方法。先用复合酶(或微生物产酶或酶制剂)处理麻,使原麻胶质分子结构上发生较大变化,胶质复合体的结构受到破坏,活化了胶质大分子的化学反应性能,提高了大分子对碱的敏感性。然后,在较短的时间内以稀碱液去除酶脱胶后残余胶质。酶预处理脱胶正交试验结果见表4。其中3#试样的胶质溶除率最高,为57.06%,1#试样最低,为52.32%。

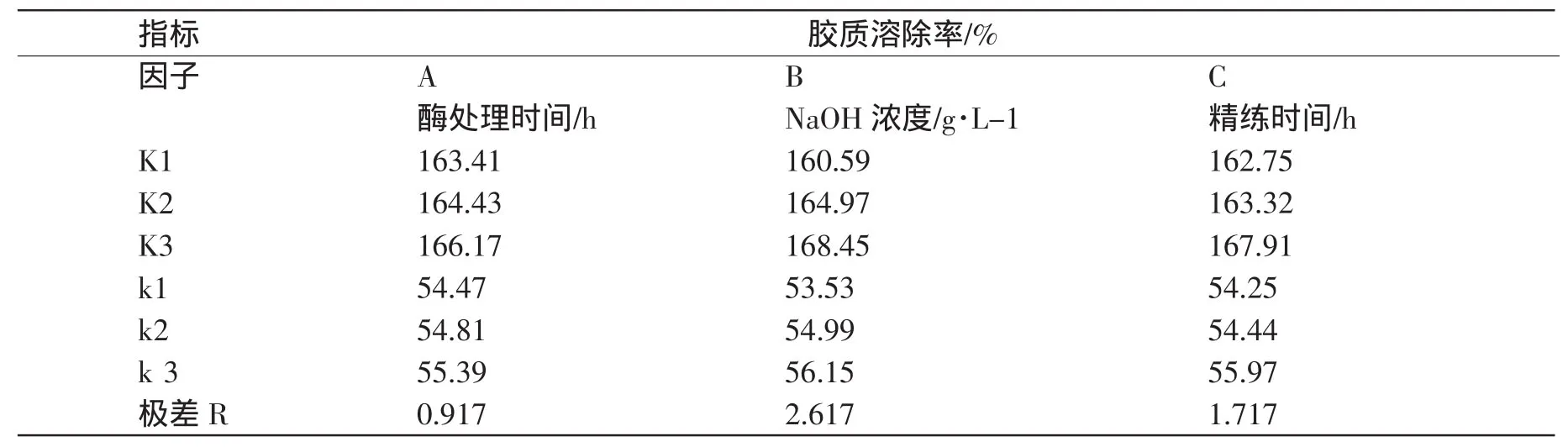

表4 酶预处理脱胶正交试验结果Tab.4 Results of orthogonal test of degumming by enzyme pretreament

表5 酶预处理脱胶正交试验结果分析Tab.5 Results analysis of orthogonal test of degumming by enzyme pretreatment

由表5的正交直观分析可知,对酶预处理脱胶的胶质溶除率的影响大小顺序是:氢氧化钠浓度>精炼时间>酶处理时间,相应的酶预处理脱胶最佳工艺条件是:氢氧化钠浓度8g/L,精炼时间3h,酶处理时间6h.。

对烘干后的香蕉精干麻品质检测包括纤维长度、纤维细度、束纤维强度、白度和纤维分离度;本试验采用感官模糊综合评定,主要有纤维粗细、工艺纤维长度、纤维断裂强度和白度。根据实验结果观察评定,7#试样最好,纤维细长、不易脆断,纤维白净,相应工艺条件为A3B1C3,酶处理时间为6h,氢氧化钠浓度 6g/L,精练时间 3h。5#、8# 试样其次,1#、9#、2# 试样一般,4#、6#、3# 试样较差。

以上结果表明采用胶质溶除率和采用感官模糊综合评定并不一致,这种状况是由于原料来源造成的,说明原料分类处理,刮麻干净程度非常重要;另外,从凝胶体烘干后可观察到碎绒,说明采用低碱处理保留了相当一部分不成熟的纤维素。

2.4 双氧水预处理脱胶正交试验结果分析

化学脱胶方法其原理是利用酸、碱和氧化剂的水解氧化作用,破坏植物细胞壁上的胶质大分子,使之变成能溶于溶液的小分子,从而将胶质与麻纤维分离。传统化学脱胶能使香蕉麻的纤维性能在一定程度上达到纺织要求,但是,该方法会对纤维造成一定程度的损伤,且煮炼废液含碱较多,污水处理难度较大;因此,采用双氧水工艺是一条绿色环保的技术途径。双氧水预处理脱胶正交试验结果见表6。其中8#试样的胶质溶除率最高,为55.10%,1#试样最低,为41.00%。

表6 双氧水预处理脱胶正交试验结果Tab.6 Results of orthogonal test of degumming by hydrogen peroxide pretreatment

表7 双氧水预处理脱胶正交试验结果分析Tab.7 Results analysis of orthogonal test of degumming by hydrogen peroxide pretreatment

由表7的正交直观分析可知,对双氧水预处理脱胶的胶质溶除率的影响大小顺序是:预处理温度>pH值>预处理时间,相应的脱胶最佳工艺条件是:pH9,温度50℃,处理时间30 min。

根据实验结果观察对试样进行感官模糊评定2#试样最好,纤维细长、不易脆断,纤维白净,相应工艺条件为A1B2C2,即 pH4,双氧水预处理温度50℃,处理时间60 min;3#试样其次,1#、4#、5#、6# 试样一般,7#、8#、9# 试样外观较差。

3 结论

香蕉麻酶预处理脱胶与双氧水预处理化学脱胶工艺最佳优化条件:

一是酶预处理脱胶,以胶质溶除率评定,最佳脱胶工艺条件是:氢氧化钠浓度8g/L,精炼时间3h,酶处理时间6h.;以感官模糊综合评定,试样最好的相应工艺条件为::酶处理时间为6h,氢氧化钠浓度6g/L,精炼时间3h..。

二是双氧水预处理脱胶,以胶质溶除率评定,最佳脱胶工艺条件是:pH9,温度50℃,处理时间30 min.。以感官模糊综合评定,试样最好的相应工艺条件为pH4,双氧水预处理温度50℃,处理时间60 min。

[1]熊月林,崔运花.香蕉韧皮纤维的制取工艺[J].东华大学学报,2008,34(1):61-65.

[2]王红,翁扬,邢声远.香蕉纤维的制备及产品开发[J].纺织导报,2010(6):105-106.

[3]陈敏.香蕉纤维的性能分析与鉴别技术[D].苏州大学,2010.

[4]丁绍敏,马艺华,李明,等.香蕉原麻纤维精细化前处理探索[J].轻纺工业与技术,2011,40(5):2-6.

[5]张劲,李明,李明福.一种提取香蕉纤维茎杆纤维的方法[P].中国专利:CN1517556,2004-08-04.

[6]吴雄英,王府梅,崔运花.香蕉韧皮纤维及其制造方法和用途[P].中国专利:CN1629366,2005-06-22.