发动机的曲轴材料42CrMo磨削淬硬及磨损试验

汪 娜,刘克铭,陈明非

(1.沈阳北方交通重工集团有限公司,辽宁 沈阳 110142;2.辽宁工程技术大学机械工程学院,辽宁 阜新 123000)

0 前言

发动机在工作过程中,曲轴承受着巨大的方向不断变化的弯矩及扭矩,同时经受着长时间高速运转的磨损,曲轴将活塞、连杆的作用力传递给离合器、变速器等,实现直线往复运动向旋转运动的转变,要求曲轴具有较高的刚度、疲劳强度和良好的耐磨性能[1-4]。在发动机工作过程中曲轴的工作性能直接决定了发动机的总体工作可靠性。要求主轴颈及连杆轴颈的尺寸精度为IT6级、表面粗糙度为1.6~0.8 μm及较高的形状精度及位置精度。为了提高曲轴的耐磨性,在磨削加工后要对曲轴进行淬火热处理。本文对曲轴材料42CrMo钢进行了磨削淬硬试验及磨损试验[5-8],分析影响曲轴磨削淬的硬度及耐磨性。

1 试验方法

在MM7132A精密卧轴矩台平面磨床上用WA60L6V砂轮对调质态42CrMo钢进行磨削淬硬试验,研究淬硬层组织、淬硬层硬度及淬硬层深度的变化规律。试样尺寸为28 mm×10 mm×10 mm,砂轮转速为3 000 r/min,磨削深度ap为0.1~0.6 mm,磨削速度vs为28 m/s,进给速度vw为45 mm/min,湿磨,磨削方式为切入式逆磨。用HVS-10型维氏硬度仪测试试件的硬度。

试验材料选为某柴油发动机曲轴所用材料调质态42CrMo钢作为试样,研究磨削淬火淬硬层组织及淬火后的耐磨性,磨削淬火是利用磨削中产生的大量的热量使工件表层温度在短时间内升到Ac3即奥氏体化以上温度,在试件快速冷却过程中产生大的温度梯度,从而达到马氏体相变温度,在相变驱动力的作用下,实现由奥氏体组织向马氏体组织的转变[9-10]。

磨粒磨损试验机进行磨损试验,分析磨损性能的变化,试验中参数:ML-100型磨损试验机,转速60 rad/min,载荷为70 N,砂纸粒度为360目,试验时间为30 min;称量磨损失重的感应分析天平型号为FA1004N,其精度为0.1 mg。用SSX-550型扫描电镜观察淬硬层的组织及试件及基体磨损后表面的磨损形貌[11-12]。

2 显微硬度试验及磨损试验结果

2.1 显微硬度分析

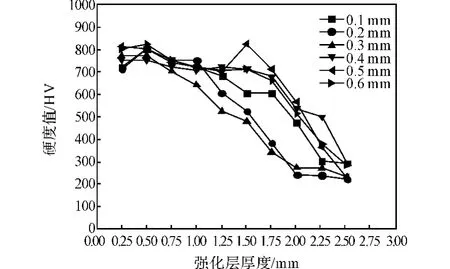

沿磨削表面垂直方向进行硬度测试试验,选取的载荷为100 g,加载时间为10 s,得到距加工表面不同深度显微硬度的变化如图1所示。

图1 距加工表面不同深度显微硬度的变化Fig.1 Variation of microhardness at different depth from grinding surface

由图1可知,在不同磨削深度条件下淬硬层的深度变化范围为1.5~2.25 mm,显微硬度的最高值高达860 HV,说明在该试验条件下试件表层组织得到了强化,其硬度为基体硬度210 HV的4倍多,且增大磨削深度时,淬硬层厚度将有所增加。

2.2 电镜试验过程及分析

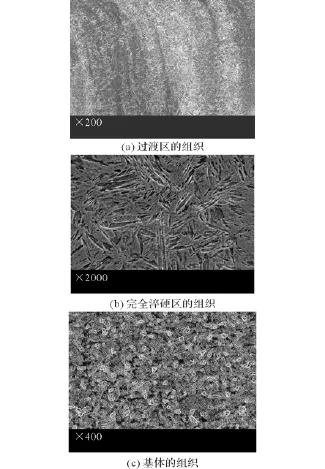

用4%硝酸酒精溶液腐蚀制成金相试样,观察强化层显微组织变化,为了便于观察强化效果,磨削淬火后将试件沿淬硬层深度方向切取并进行研磨抛光,得到的扫描电镜试验照片如图2所示。

图2 扫描电镜照片Fig.2 Photographs taken through SEM

由图2a可知,随着距磨削表面的深度增大磨削机械应力减小,温度梯度减小,奥氏体的错密度及变形量减少,马氏体相变的驱动力减小,故过渡区由少量的条状马氏体及回火索氏体组成,生产少量的条状马氏体;回火索氏体的产生是由于冷却强度不足造成的,所以其显微硬度较完全淬硬区下降。由图2b可知,完全淬硬区的组织由条状马氏体组成,在磨削淬火过程中产生大量的磨削热,试件表层组织达到奥氏体化温度并在快速冷却过程中形成大量位错,该位错在促进马氏体形核的同时,阻碍了马氏体晶粒的长大速度,是大梯度温度场和应力场综合作用的结果,生产大量的条状马氏体组织。由图2c可知,基体是铁素体及渗碳体。

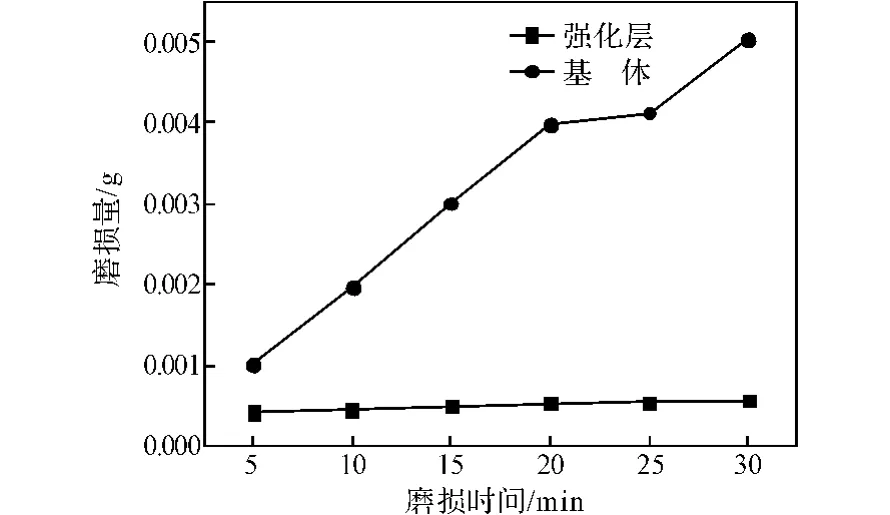

2.3 磨损试验

磨削淬火试件与调质态基体的耐磨性试验结果如图3所示。由图3可知:在磨损轮转速、加载载荷等相同的条件下,随着磨损试验时间的增加,两试样的磨损量均正比例增大,但是磨削淬火试件的磨损量小于调质态基体。加载30 min时调质态基体磨损量为0.012 g,磨削淬火试件的磨损量为0.0046 g,磨削淬火强化层耐磨性提高了3倍。

图3 磨削淬火试件与调质态试件的耐磨性试验结果Fig.3 Wear resistance experiment results of grind-quenched and tempered 42CrMo steel crankshafts

载荷为35 N、试验时间为30 min时,磨削淬火试件与调质态基体的磨损形貌扫描电镜照片如图4所示。磨削淬火后试件的表层强度和硬度均得到了提高。磨损后试件表面形貌都存在深浅、宽窄不等的划痕、犁沟。由图4a可知,调质态基体划痕或犁沟两侧有明显的毛刺,磨削表面划痕或犁沟较深、较宽。由图4b可知,磨削淬火试件的磨损表面划痕或犁沟两侧比较光滑,划痕或犁沟较窄、较浅,其耐磨性也相应得到显著提高。

图4 调质态与磨削淬火试样的磨损形貌Fig.4 Wear morphology of grind-quenched and tempered 42CrMo steel crankshafts

3 结论

结果表明:磨削淬火试件的耐磨性较原始调质态试件提高了3倍以上。淬硬层的最高硬度值达到了860 HV,淬硬层深度达到了1.5 mm,淬硬层由条状马氏体组成、过渡区由少量条状马氏体及回火索氏体组成、基体由铁素体及渗碳体组成。

[1]Brinksmeier E,Brockhoff T.Utilization of grinding heat as a new heat treatment process[J].Annals of the CIRP,1996,1:283-286.

[2]Brockhoff T.Grind-hardening:a comprehensive view[J].Annals of the CIRP,1999,1:255-260.

[3]王贵成,张春燕,裴宏杰.一种绿色的表面淬火工艺——磨削淬硬 [J].机械设计与制造,2007,7:206-208.

[4]张磊,葛培琪,张建华,孟剑锋,程建辉,栾芝云.40Cr钢磨削强化的试验与数值仿真 [J].机械工程学报,2006,42(8):60-64.

[5]杨刚,杜长龙,韩正铜.外圆磨削强化技术及其磨削力的研究 [J].机械设计与制造.2008,12:88-90.

[6]刘菊东,王贵成,陈康敏,贾志宏.非淬硬钢磨削表面硬化层的试验研究[J].中国机械工程,2005,1(11):1013-1017.

[7]刘菊东,王贵成,陈康敏,等.原始组织对40Cr钢磨削硬化层的影响研究 [J].金属热处理,2004,(29)12:61-65.

[8]姜晨龙,司慧,刘小虎.基于ADAMS的清洁小车齿轮传动系建模及仿真 [J].黑龙江农业科学,2011(1):118-121.

[9]单士睿,尚旭凯.农业机械化管理信息年报系统设计 [J].广东农业科学,2011.3:172-173.

[10]杨刚,韩正铜,杜长龙.40Cr钢的磨削淬硬层与磨削参数的关系 [J].矿冶工程,2008, (28)1:84-87.

[11]刘菊东,侯达盘,王大镇.40Cr钢磨削淬硬层组织形成机理的研究[J].材料热处理学报,2007(28)8:41-45.