总线型阀岛在电厂化水程控中的应用

尹端玲

(中国联合工程公司,浙江 杭州 310022)

0 引言

20世纪90年代末,现场总线控制系统就已经在国外电厂中得到应用。但由于现场总线仪控设备比常规仪控设备价格高,且总线型设备的选择范围还相对较小[1],这就阻碍了总线技术在电厂控制中的大量应用。

“阀岛”来自德语,英文名为“valve terminal”。20世纪80年代末,德国一家公司首先推出阀岛的概念及产品,它由多个气动阀门、电信号的输入输出模块构成,并集成了电信号输入/输出及气信号输出的控制,犹如一个控制岛屿。随后,阀岛技术和现场总线技术相结合形成了总线式阀岛。这大幅度地节省了接线时间,而且由于连线的减少,设备所占空间减小,使得设备维护更为方便[2]。

总线式阀岛一般随设备配套,如卷烟机组[3]、轴承自动化清洗线[4]、生产线自动供料系统[5]等设备控制领域。本文研究的问题是总线式阀岛能否应用于电厂。

1 阀岛在电厂应用概述

发电厂和热电厂都配有化水车间,由于热电厂需要供热,在运行中要补充的除盐水量一般都比较大,因此,热电厂的化水车间规模往往比同等级机组的发电厂的化水车间规模大。除盐水是由普通水经过化学水处理后产生的,这个处理过程的自动化控制系统就是化水程控系统。

在化水程控系统中,需要用到大量的气动阀,气动阀的动作全靠电磁阀带动。因此,采用化水程控方案的化水车间是电厂中电磁阀最为集中的场所。化水程控系统的控制逻辑虽不复杂,但由于配置的电磁阀和控制电缆较多,现场安装、接线和调试的工作量并不小。此外,由于接线复杂造成故障隐患点多,将使今后用于维护检修的工作量相应增加。

如何减少现场安装、接线和调试的工作量,提高控制系统的可靠性,并尽量节省维护检修的人力成本和时间成本,这些都是设计人员在方案制定中需要考虑的问题。

对此,笔者在某热电厂的化学水处理控制系统中,尝试应用总线型阀岛的技术。事实证明,总线式阀岛在化水程控中的应用能有效提高电厂化学水处理过程自动化控制的可靠性、减少故障率、降低生产维护成本、明显提高生产运行效率。该工程从2005年投运至今,系统运行稳定可靠。

1.1 工程概况和控制规模

该工程化水处理系统采用常规的过滤器+阳床+阴床+混床的工艺方式,制水控制采用程序化全自动控制。整个设计规模为每小时制二级除盐水量为400 t的化学水处理系统。其中,主要设备有9台活性炭过滤器、3台浮动床阳离子交换器、3个中间水箱、3台中间水泵、3台双室浮动床阴离子交换器、3台混合离子交换器、2个1000 m3的除盐水箱、5台除盐水泵、2台再生水泵、2台反洗水泵和3台清水泵,以及与本系统相配套的酸碱储罐、废碱池、废酸池、中和池、酸碱泵、废液泵等。系统采用母管制运行方式。

1.2 主要控制对象

1.2.1 活性炭过滤器系统

每台活性炭过滤器配有6个控制阀门。在活性炭过滤器自动运行中需要程序控制的对象有进水门、出水门、反洗进水门、反洗排水门、正洗排水门、排气门、反洗水泵和清水泵。

1.2.2 浮动床阳离子交换器系统

每台浮动床阳离子交换器配有7个控制阀门。在浮动床阳离子交换器自动运行中,需要程序控制的对象有进水门、出水门、酸液进口门、再生废液排液门、排水门、再生清洗门、放空气门、喷射器进酸门、喷射器进水门、计量箱进液门、酸液池进水阀、中和池进水阀、再生水泵和清水泵。

1.2.3 双室浮动床阴离子交换器系统

每台双室浮动床阴离子交换器配有7个控制阀门。在双室浮动床阴离子交换器自动运行中,需要程序控制的对象有进水门、出水门、碱液进口门、再生废液排液门、排水门、再生清洗门、放空气门、喷射器进碱门、喷射器进水门、计量箱进液门、碱液池进水阀、中和池进水阀、再生水泵和中间水泵。

1.2.4 混合离子交换器系统

每台混合离子交换器配有11个控制阀门。在混合离子交换器自动运行中,需要程序控制的对象有进水门、出水门、压缩空气进口门、反洗进水门、反洗排水门、正洗出口门、碱液进口门、中部排水门、酸液进口门、放空气门、放水门、喷射器进碱门、计量箱进碱门、喷射器进酸门、喷射器进水门、计量箱进酸门、中和池进水门和中间水泵。

1.2.5 各类水泵和风机

每台中间水箱带有除碳风机,5台除盐水泵配有2台变频器。其中一台泵为定压运行,另4台泵两两合用一个变频器。

水箱的3个中间水泵共配有2个变频器。其中,1#中间水泵单独使用1个变频器,2#和3#中间水泵合用一个变频器。

1.3 控制要求及控制方案

1.3.1 控制要求

化水控制系统采用集中顺序控制的方式,完成对化水处理系统的控制。控制室不设后备仪表及操作按钮,运行人员通过DCS操作站实现集中监控。

1.3.2 控制方案

经统计,整个化水系统实际I/O为865点,其中与电磁阀控制相关的I/O为575点。若考虑15%的备用,则需要为化水程控实际配置的I/O为995点。

就地化水控制室设有全厂DCS远程操作员站和控制站。整个化水控制系统除了自动联锁控制外,还能通过操作员站的键盘或鼠标分别对每个阀门和水泵进行遥控。对于合用变频器的水泵,可通过操作员站的键盘和鼠标操作,确定各台水泵的运行方式。

从运行操作的习惯和维护便利性考虑,在水处理间、水泵间、酸碱喷射器间、酸碱储存间和废液泵间分别设有就地电磁阀箱。

2 控制系统配置方案比较

传统的化水程控系统配置有以下两种方案。

①选用带电磁阀的气动薄膜阀,由PLC直接控制,气动薄膜阀的位置反馈信号和电磁阀的驱动信号直接连接到PLC控制柜。

②将电磁阀相对集中地安装于电磁阀箱,气动薄膜阀的位置反馈信号先传送到就近的电磁阀箱,由电磁阀箱汇总位置反馈信号和电磁阀的驱动信号后再送PLC机柜。

将总线式阀岛引入化水程控后,又增加了一种方案的选择。本节主要针对在工程设计中常用的方案②与总线式阀岛+DCS方案(以下简称方案③)作技术比较。

2.1 采用电磁阀箱方案

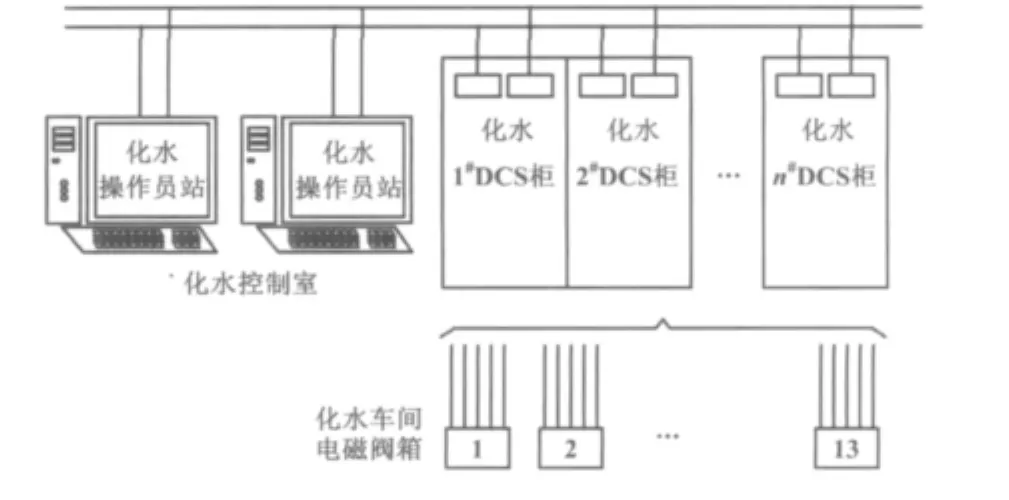

根据上述控制要求,在水处理间、水泵间、酸碱喷射器间、酸碱储存间和废液泵间通常应分别设有就地电磁阀箱,共计13个,其控制系统的连接如图1所示。

图1 化学水处理控制系统(电磁阀箱)Fig.1 Chemical water treatment control system(solenoid valve box)

每个电磁阀箱内分别装有若干电磁阀,通过安装于每个电磁阀箱内的接线端子,与DCS远程控制站的I/O相连。在电磁阀箱上设有能控制每个电磁阀的开关,只有当电源和气源都存在时,才能通过操作此旋钮,完成对气动薄膜阀的控制。

当采用方案②时,对单个气动薄膜阀的控制及反馈信息流程为:DCS指令→DCS机柜输出端子→常规电磁阀箱输入端子→箱内的电磁阀控制回路→现场的气动薄膜阀→气动薄膜阀的位置反馈→常规电磁阀箱输入端子→箱内电磁阀控制回路→常规电磁阀箱输出端子→DCS机柜输入端子→DCS运算程序。

对与气动薄膜阀控制密切相关的、其位置又位于电磁阀箱附近的测点,可以将信号汇总至常规电磁阀箱,以减少由现场直接传送到化水控制室的电缆数量。但这样做只是将多根两芯电缆转换为一根多芯电缆,信号汇集的作用并未减少电缆芯的总数。

常规电磁阀箱对上有一个气源接口、一排电源接线端子、一排与DCS的输入/输出信号对接的信号端子,对下有至各个气动薄膜阀的气口、对阀门位置信号和测点信号的采集输入端子。

电磁阀箱与DCS之间通过出线端子和控制电缆相连,电缆总芯数与阀门位置信号和测点信号数量有关。

2.2 采用总线式阀岛方案

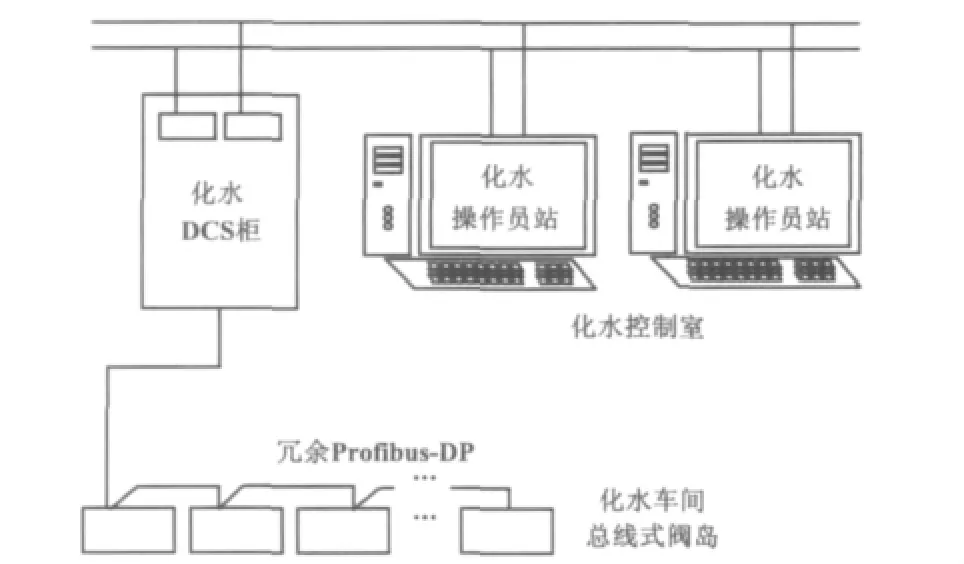

采用总线式阀岛(数量同样为13个),其控制系统的连接如图2所示。

图2 化学水处理控制系统(总线式阀岛)Fig.2 Chemical water treatment control system(bus type valve terminal)

每个阀岛根据需要分别配有两位三通或两位五通总线型电磁阀和总线式I/O卡。总线式I/O不仅能够用于采集气动薄膜阀的位置信号,还能用于采集测点位置位于阀岛附近且与气动薄膜阀控制密切的相关测点信号。

每个总线式阀岛对上有一个气源接口、一个电源接口和一个总线接口,对下有至各个气动薄膜阀的气口以及阀门位置反馈信号和测点信号的I/O采集口。阀岛不仅具有远程I/O功能,还具有气动薄膜阀气源控制的功能,它能通过Profibus-DP通信接口,将DCS对气动薄膜阀的控制指令直接转换为控制气动薄膜阀的气动信号,省略了中间转换环节(DCS指令通过DO卡件带动继电器,由继电器控制电磁阀箱中的电磁阀,再由电磁阀控制气动薄膜阀),大大增强了控制系统的可靠性。

由于总线式阀岛本身具有Profibus-DP通信接口,因此它摒弃了传统的输入输出电缆的连接方式,仅仅采用DP总线连接,使大量的输入输出电缆被简洁的通信总线所替代。13个总线式阀岛仅通过DP总线与DCS远程控制站的Profibus-DP通信接口相连,即能满足控制要求。

采用方案③后,对单个气动薄膜阀的控制及反馈信息流程为:DCS的Profibus-DP输出指令→阀岛的Profibus-DP通信接口→阀岛的总线型阀→现场的气动薄膜阀;气动薄膜阀位置反馈信号→阀岛的总线式I/O→阀岛的Profibus-DP通信接口→DCS的Profibus-DP输入指令。

综上所述,只要通过通信,DCS系统就可以操控阀岛动作并采集其反馈信号。

由于阀岛本身的每个阀片都设有就地手动控制旋钮,当系统失电时,只要还有气源,就能通过人工操作阀岛的每个阀片上的旋钮,完成对各个气动薄膜阀的开关控制。

比较图1和图2不难看出,采用方案③的接线更为简洁。

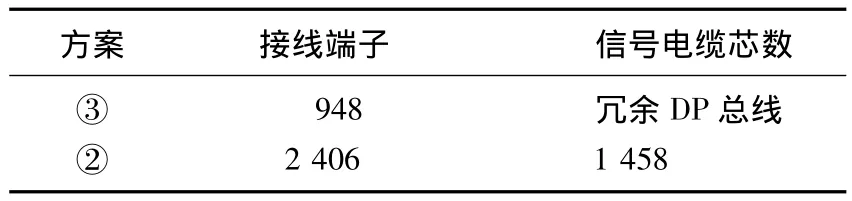

3 现场安装工作接线量的比较

在整个化水控制系统中,调节型和开关型的气动薄膜阀共计有165个,其中54个为调节型。与气动薄膜阀控制相关的I/O为575点,约占总控制I/O点数的66.5%。若采用方案②,其中121个开关型阀需要121个电磁阀控制。121个开关阀的位置DI信号为121×2=242点,54个调节阀的阀位AI/AO信号有54×2=108点,调节阀还配有开/关到位的DI信号有54×2=108点。此外,有16个由于位置距离DCS机柜较远而离某个阀岛(或电磁阀箱)较近的测点。这些测点可以由阀岛的I/O卡采集或由电磁阀箱汇总至DCS。因此,13个电磁阀箱共计有I/O信号474点,每点需2个端子,故需要端子数为474×2=948个。

方案②和方案③的现场施工接线比较如表1所示。

表1 施工接线比较Tab.1 The comparison of wirings in construction

从表1可以看出,方案③优于方案②。

4 结束语

经过比较,进一步明确了总线式阀岛在电厂化水程控中应用的优越性。它简化了设计工作量,减少了DCS系统的I/O模块数量,需要接线的端子数量仅为电磁阀箱方案的39.4%,因而也较大程度上节省了电缆、电缆桥架等安装材料,使实际现场控制电缆可减少60%,电缆桥架减少50%[6]。据该工程的安装公司现场反馈,采用总线式阀岛方案的安装工作量是常规电磁阀箱方案的1/3。

总线式阀岛方案不仅简化了电磁阀、传感器等电缆的接线工作,使现场布线简化,省去了中间转换环节,提高了可靠性,更重要的是提高了它的故障自诊断能力[7],为设备管理数字化创造了条件。但对那些数量很少且分散的气动阀门场合,应用总线式阀岛的方案并不经济[8]。

[1]张翼,韩兵.现场总线的发电厂机组控制应用研究[J].自动化仪表,2008,29(10):18-21.

[2]陈剑波.阀岛及其控制技术[J].科技信息,2009(19):83-84.

[3]陈战强.阀岛在卷烟机组中的应用[J].工业控制计算机,2006,19(2):70-71.

[4]张文建.阀岛技术在轴承自动化清洗线的应用[J].液压与气动,2011(2):11-13.

[5]吕世霞,王京.阀岛技术在生产线自动供料系统中的应用[J].制造业自动化,2010(9):170-172,175.

[6]周洪.阀岛和现场总线技术及其应用[J].液压与气动,1998(3):15-18.

[7]王雄耀.远程故障诊断的一大步——带现场总线、以太网接口的 CPX 阀岛[J].现代制造,2005(20):5-9.

[8]李哲.现场总线技术在气动阀门控制中的应用[J].电力建设,2005,26(11):60-61,64.